气助式复合喷头红外降温特性试验分析

李慧子1,朱森林,刘银水

(1.中国舰船研究设计中心,武汉 430064;2.华中科技大学 机械科学与工程学院,武汉 430074)

舰船隐身技术中的水幕隐身技术具有经济可靠等特点,已经被广泛应用在舰船隐身技术领域[1]。新型水幕水雾复合喷淋技术在传统水幕喷淋的基础上,增加了雾化喷头以及雾化功能。已有水幕喷淋试验表明,当水膜厚度超过一定限度,其降温效果逐渐趋于平缓,此时增大水膜厚度对降温速率影响不大[2],但却极大增加了系统消耗的功率。因此考虑设计一种新型复合喷淋方式,即水幕水雾复合喷淋,并考虑以实验的方式对比相同压力下复合喷头与传统水膜喷头对目标的红外降温速率。

1 雾化喷嘴设计

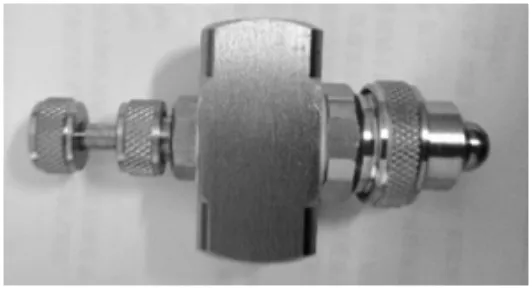

气助式复合喷头结构上由气助式雾化喷嘴和水幕喷嘴组成,见图1。

图1 气助式喷嘴实物

其中气助式雾化喷嘴是其完成雾化功能的核心部件。气助雾化过程是通过高速气流和液体间的相互作用,使得液体碎裂的更加彻底从而获得比单相喷射雾化更好的雾化效果。

气助式喷嘴结构上主要由进气管、进水管、气液混合装置及喷射孔等组成,液体与气体在气液混合装置中相互挤压、加速或剪切,然后从装置端面孔口高速喷出,完成雾化[3]。喷嘴的结构参数会直接影响到气液混和以及雾化过程。

气助式雾化喷嘴结构上可以分为内混式和外混式两种,内混式雾化喷嘴指的是气液两相先在喷嘴内部混合腔混和局部雾化后,再经喷射孔喷出完成继续雾化,而外混式雾化喷嘴气液两相混和主要是在喷孔处或者是喷孔外[4-5],两种常见雾化喷嘴结构见图2。

图2 气助式雾化喷嘴常见结构示意

气助式雾化喷嘴的另一个重要设计参数是气液流量比,该参数会直接影响到气助式喷嘴的雾化效果。已有试验考虑了气液比、喷头结构等对雾化质量的影响,结果表明,气液比对雾化粒径有较大的影响[6]。另有试验研究表明:气相压力对雾化液滴粒径影响最大,气液比其次[7]。因此喷嘴设计需充分考虑气液比对雾化结果的影响。

2 雾化喷嘴雾化性能测试

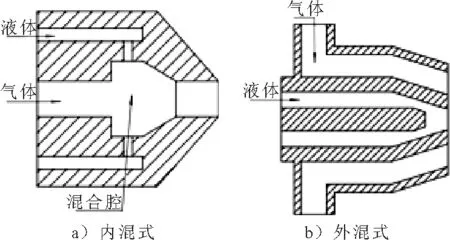

2.1 喷嘴性能试验平台

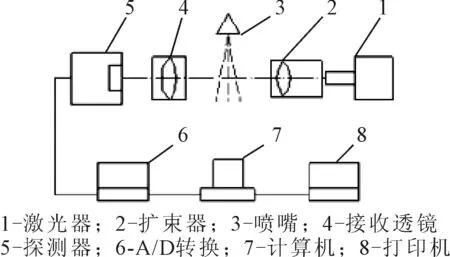

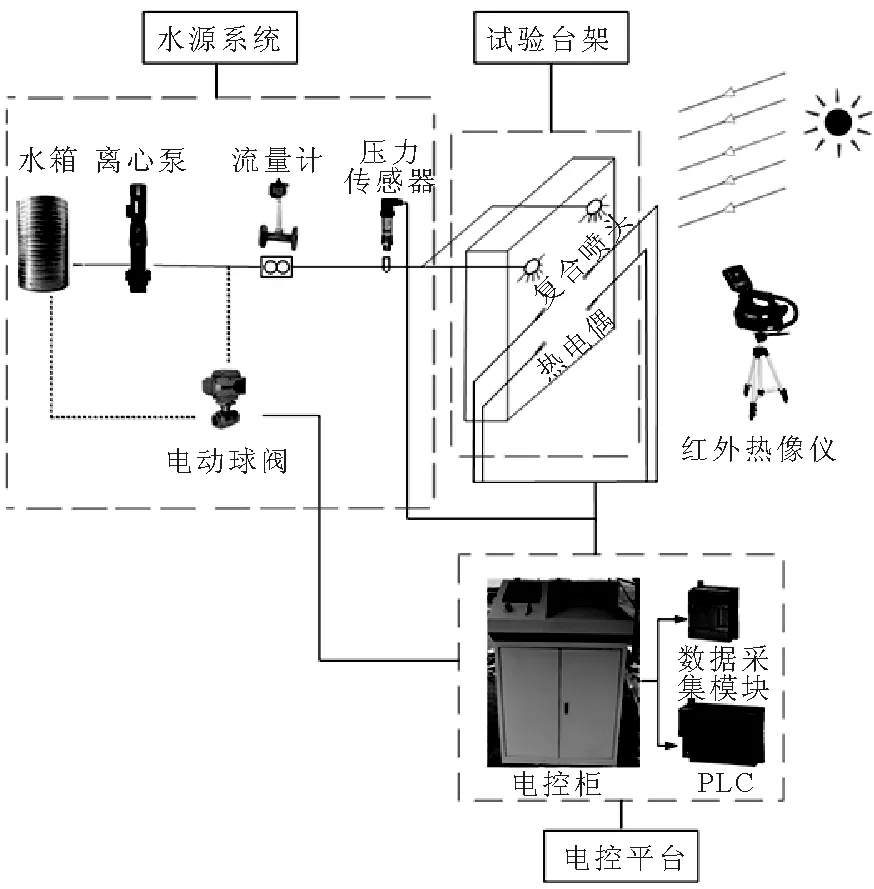

试验装置系统原理及组成见图3。

图3 喷嘴雾化性能测试系统原理

激光粒度仪测试系统、激光粒度仪测试原理以及高压水动力源实物分别见图4、5[8]。

图4 激光粒度仪测试原理示意

图5 高压水动力源实物

通过调节节流阀开度调节喷嘴的工作压力,溢流阀对实验回路起保护作用。激光粒度仪发射器与接收器分别置于雾场两侧,发射器产生激光,穿过整个雾场时由于雾滴对激光具有散射作用,接收器接收到的激光信号将发生偏移,系统根据偏移量来测量雾场的雾滴直径。

2.2 气助式喷嘴性能试验

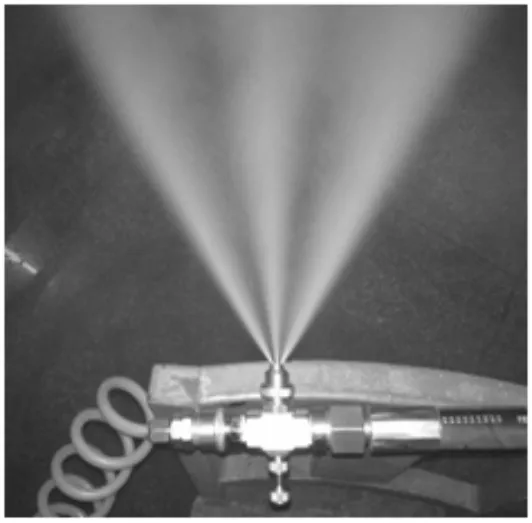

搭建激光粒度仪测试系统测量气助式雾化喷嘴雾粒的直径,并以此作为依据来评价喷嘴雾化性能,测量现场见图6。

图6 气助式喷嘴雾粒直径测量现场

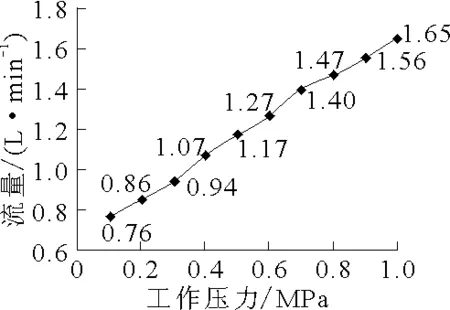

改变喷嘴的工作压力,测绘气助式喷嘴流量随压力的变化曲线,见图7。为得到更为精准的雾滴尺寸及雾滴尺寸分布数据,采用激光粒度测试仪对喷雾进行测量。激光粒度仪自带数据处理软件,能对测试数据进行分析和计算,并用图表形式表示出来。

图7 气助式喷嘴流量随压力的变化测试结果

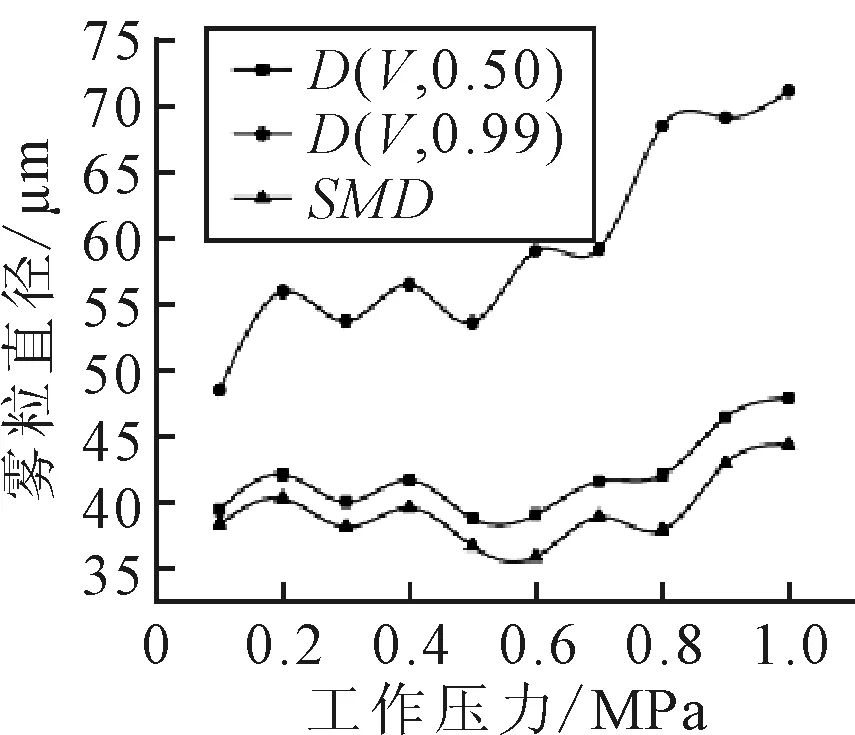

通过调节节流阀开度控制喷嘴入口压力,在试验压力为0.1~1.0 MPa条件下,测得的气助式喷嘴雾滴粒径分布数据,根据试验数据绘制气助式喷嘴工作压力与雾滴直径关系见图8。

图8 气助式喷嘴雾滴直径随工作压力变化测试结果

选取常用的参数D(V,0.50)、D(V,0.99)及SMD值用来表征雾滴的粒径分布状况和雾化质量。其中D(V,0.50)表示喷雾液滴总体积中50%的雾滴直径小于该数值,D(V,0.99)表示喷雾液滴总体积中99%的雾滴直径小于该数值,索泰尔平均直径(SMD)用以衡量喷雾液滴的平均雾粒直径。

(1)

式中:Ni为直径Di的液滴数目。

图8表明,雾滴直径变化与水压和气压均有关:当气压为0.36 MPa时,水压从0.1 MPa上升到0.3 MPa,雾化喷嘴的雾粒直径在40 μm左右波动,变化并不明显;当气压为0.40 MPa时,水压从0.4 MPa上升到0.6 MPa,雾化喷嘴的雾粒直径略微减小,变化不大;随着水压逐渐增大,气助式喷嘴的雾粒直径反而呈增大趋势。

影响气助式喷嘴的雾化的因素多方面的,从试验测量结果来看,当气压小于水压时,空压机提供的辅助气体不足以雾化全部液体,因此表现出雾粒直径随水压和气压差增大而增大的趋势,此时影响雾滴直径大小的主要因素是气压的大小和供气量。当气压与水压接近或者气压大于水压时,气助式喷嘴的雾粒直径均在40 μm左右,液体得到了充分的雾化且雾化效果良好。由图8可知,表征雾化质量的D(V,0.50)、D(V,0.99)、SMD3条曲线在气压大于或者稍小于水压时比较接近,说明此时雾滴尺寸比较均匀,喷嘴喷射出的液滴绝大部分已得到雾化,雾化效果好。

3 试验平台设计及红外降温试验分析

3.1 实验模型示意图及实验平台

为了探究不同动力参数对气助式复合喷头红外降温特性的影响,设计如图9所示的试验模型,搭建对应的试验平台和实验装置。

图9 试验模型示意

试验对象为一块5 m×5 m的钢板,按面积等分为4块,在喷头安装位置以下,4块钢板中心处布置热电偶测点(共4个),通过西门子S7-200smart型PLC及其扩展模块和电子计算机采集系统可以实现实时的钢板表面温度数据读取和存贮。同时使用红外热像仪对钢板表面进行温度实时监控,采集得到钢板表面的二维温度图像。

3.2 等压力条件下红外降温特性试验

为了探究压力对复合喷头红外降温特性的影响,选取0.3、0.5、0.8 MPa作为试验压力点,通过控制软件调节复合喷头进口压力,并通过热电偶和红外热像仪分别记录复合喷头工作时目标钢板的降温值。

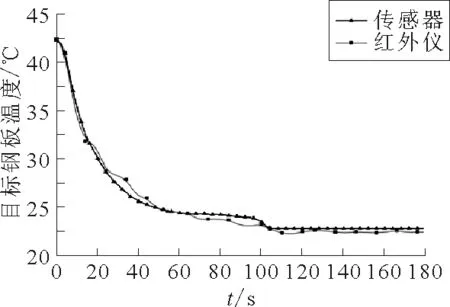

为了探究“水膜”以及“水膜+水雾”两种不同喷淋方式对目标红外降温特性的影响,试验同时使用温度传感器和红外热像仪测量目标钢板的温度变化情况。水膜喷头(喷头仅喷射水膜)工作时,传感器和红外热像仪测得的目标钢板温度变化见图10。红外热像仪测温结果见图11。

图10 水膜喷头工作时目标温度变化

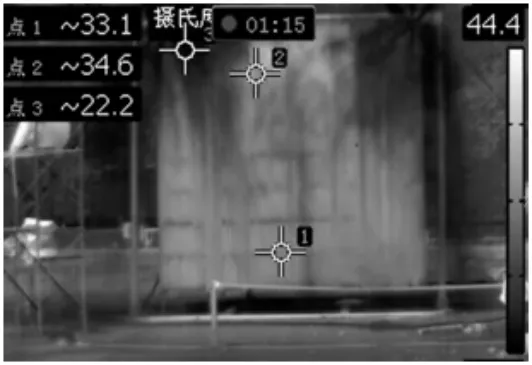

图11 红外热像仪测温结果

其测量方法为定时拍摄目标钢板的降温过程,通过红外仪后处理软件,对拍摄的红外照片进行分析,计算钢板的平均红外温度。

由图10可知:在相同时刻用传感器与红外热像仪对试验模型进行测温,温度基本相同。复合喷头工作时,会同时喷射“水膜+水雾”,此时用温度传感器和红外热像仪测温,发现红外热像仪测得的温度低于传感器温度,将该温差定义为水雾带来的红外降温的增益。

从红外成像探测角度来说,一般在红外伪装设计时将目标与背景温差控制在4 K以内,此时目标辐射信号淹没在背景中,探测器无法很好地成像[9]。因此降温耗时定义为目标钢板从初始温度降低至与冷却水温度不超过2 ℃,即认为目标达到降温要求,该降温过程的时间为目标的红外降温时长。

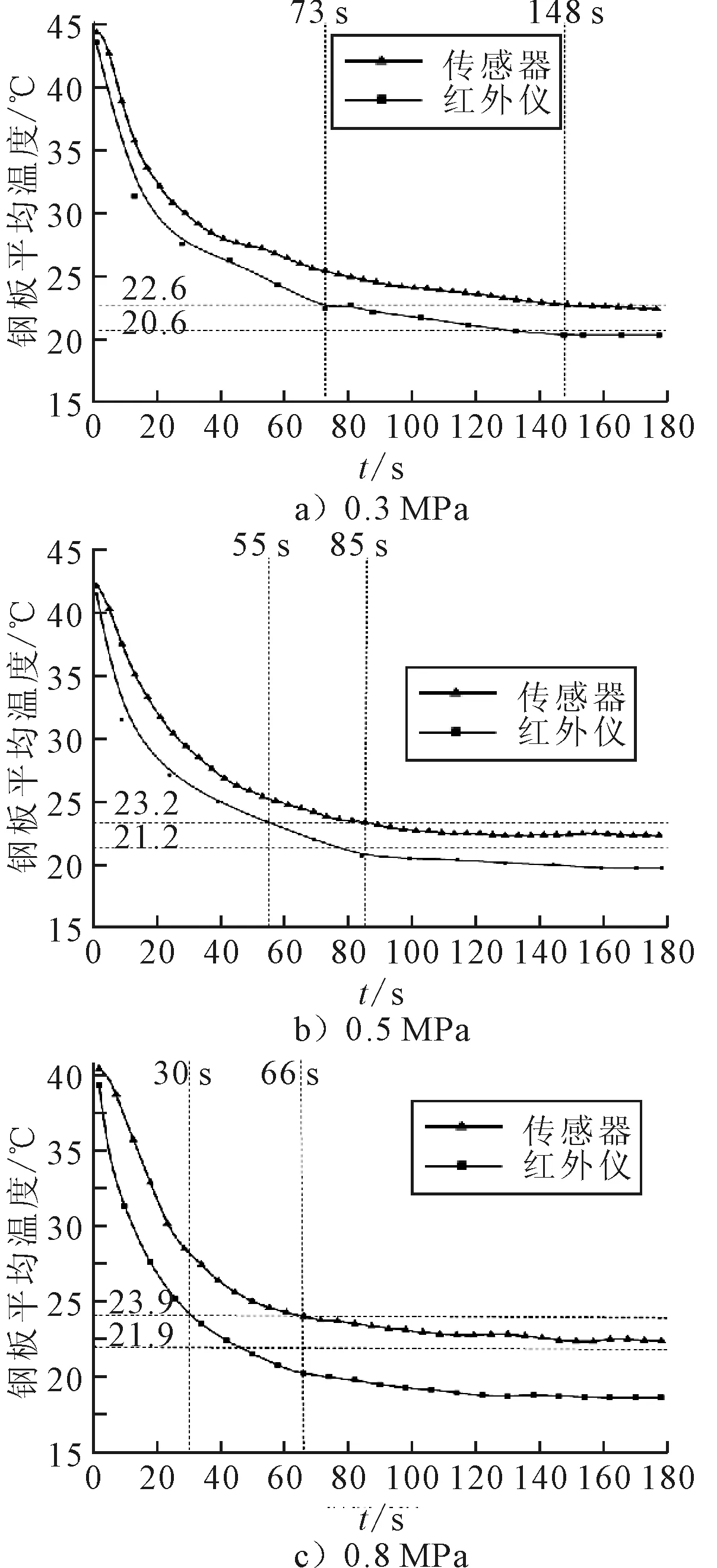

气助式复合喷头在压力分别为0.3、0.5、0.8 MPa时的降温及降温耗时测试结果见图12。

图12 复合喷头红外降温试验结果

图12中,比冷却水温高2 ℃的等温线与各降温曲线的交点即为目标的降温耗时,可以看出,随着复合喷头入口压力的升高,两种不同喷淋技术的降温耗时均减小。气助式复合喷头采用“水膜+水雾”方法在0.3、0.5、0.8 MPa下所需的降温耗时分别为:73、55、30 s;而只采用“水膜”方法的降温耗时分别为148、85、66 s。

根据试验结果整理得到气助式复合喷头的降温时长对比见表1。

从表1分析对比可以看出,“水膜+水雾”的复合喷淋方式在压力分别为0.3、0.5、0.8 MPa时的流量相比于只采用“水膜”喷淋方式增加了17%、24%、26%,其中水雾占比分别为14%、19%、21%,而复合喷淋方式的红外降温时间缩短的比例分别达到了50.7%、35.3%、54.5%,即在水膜流量增加比例不大的情况下,使得红外降温时间缩短明显。

表1 复合喷头红外降温耗时对比

从气助式复合喷头红外降温试验结果来看,复合喷淋技术采用“水膜+水雾”的喷淋方式,在水膜流量增加不大的情况下,大大缩短了目标的红外降温时长。在压力分别为0.3、0.5、0.8 MPa时复合喷淋方式的红外降温时间缩短的比例分别达到了50.7%、35.3%、54.5%。

3.3 水雾对红外降温性能的增益性分析

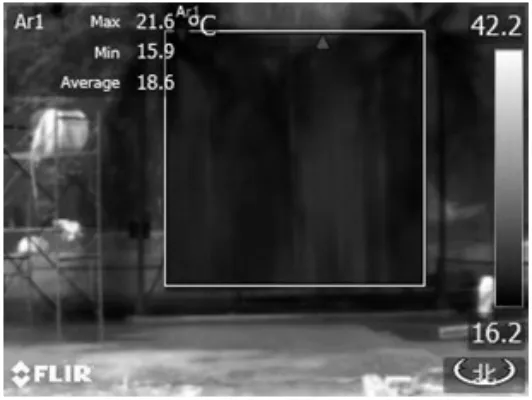

气助式复合喷头工作时同时喷射水膜和水雾,其中水膜沿着目标钢板壁面流动给钢板表面降温,水雾则形成雾状区域覆盖在目标钢板前。由于水雾颗粒对红外线具有散射和吸收作用,因此对目标的红外降温起促进作用。如图13所示,有水雾覆盖的钢板区域,红外温度要明显小于无水雾覆盖的区域,这就是水雾遮蔽作用对目标红外降温的增益性的体现。

图13 红外仪测量水雾遮蔽增益性测试结果

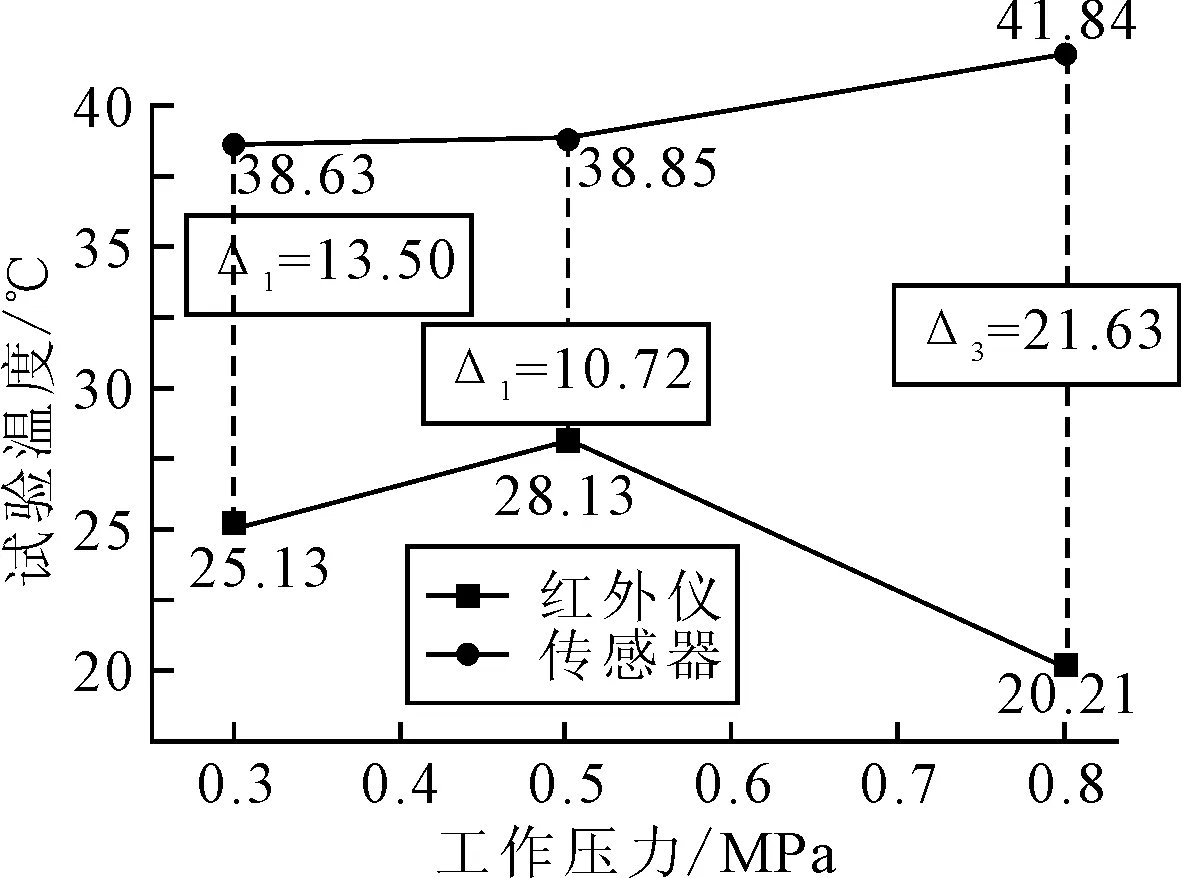

为研究气助式复合喷头喷射出的水雾对目标红外降温性能的增益性,分别测量记录粘贴在钢板表面的传感器温度及有水雾覆盖区域的红外热像仪实测红外温度。测量在不同工作压力下,气助式复合喷头在试验开始前、水雾形成瞬间、降温稳定后的传感器温度及红外温度。

在水雾形成瞬间,传感器测量得到的钢板温度与红外热像仪测量得到的钢板红外温度对比见图14。

图14 水雾形成瞬间传感器与红外仪温度对比

由图13、14可知,水雾颗粒的吸收和散射作用对目标的红外遮蔽效果比较显著,在工作压力为0.3、0.5、0.8 MPa时,水雾喷射带来的红外遮蔽降温效果要比只有水膜覆盖的红外降温效果分别低13.5 ℃、10.72 ℃、21.32 ℃。

4 结论

随着压力增大,复合喷头的红外降温耗时从0.3 MPa的73 s逐渐降低到0.8 MPa的30 s。

在压力相同的情况下,复合喷头由于能够产生水雾,其红外降温效果明显优于传统的水膜喷头,在试验压力点下复合喷头红外降温耗时至少可缩短35.3%。

试验中水雾在喷出瞬间能够极大降低红外热像仪测得的目标红外温度,水雾遮蔽效果对目标红外降温的增益明显,在各个试验压力点下水雾喷出瞬间红外温度相较于传感器温度至少降低了10.72 ℃。

复合喷淋技术红外降温效果优于水幕喷淋技术,在试验压力点下,其红外降温耗时至少缩短了35.3%。