基于无线振动烈度传感节点的机泵健康监测系统研制及应用

花仕海 陈得民

1. 无锡必创传感科技有限公司,无锡 214021;2. 北京必创科技股份有限公司,北京 100085

一、引言

大型机泵群组机械设备越来越多地应用于数字化工业动力系统中。机泵群组设备,如柴油机、汽轮机、燃气轮机、发电机组、冷却水泵、风机、空压机、空调机组、减速齿轮箱、传动系统与轴系设备等,随运行时间的延长会出现磨损或其他机械故障。如果不能及时发现加以消除,将会造成机械设备损伤失效、运行效能降低[1]。而传统的机泵群组在线监测系统多采用以太网或485总线等有线通信形式,面对复杂的大型设备现场经常会遇到成本高、布线困难、影响机械运转等问题。

本文研制一种基于物联网技术的机泵设备状态监测、故障预警的在线监测系统,可以对设备的运行状态进行测量,通过运行趋势判断设备是否异常,根据国际、国内执行的相关振动标准可以实现在线状态监测和技术评估,及时发现泵组故障的早期振动征兆和高温状态;通过对泵组异常运行状态的早期分析,揭示故障的程度和发展趋势等,为故障分析、维修提供一个简便快捷、准确高效的技术手段。

二、系统功能

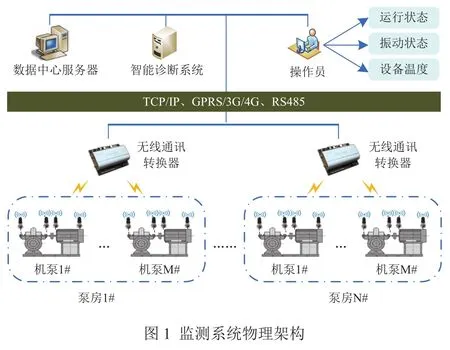

泵群组健康监测系统基于无线振动烈度传感节点技术和物联网技术而设计,由系统前端、传输网络、中心系统组成,三者相互衔接、缺一不可。

1、系统架构

系统前端利用无线振动烈度传感节点对工厂内的大量机泵设备进行监测,主要负责对应用场景内设备的运行状态(包括设备的振动、设备表面温度)信息进行采集、传输,并通过无线数据通讯转换器转发至监控中心服务器。

通讯网络把系统前端与中心系统的监测站建立连接,将获取的设备运行状态信息传输至数据中心服务器,实现运行数据的集中监测、控制、调度。为节约成本,大部分系统应用不单独建设通讯网络,而是借助工厂内已经建立好的局域网络(如工厂内基于TCP/IP的Ethernet网络)进行传输。如果用户的系统前端和中心系统距离较远,则可借助运营商的移动网络(2G/3G/4G)进行传输。

中心系统可管理应用场景内部的所有设备,接收由各区域上报的信息,满足各级用户对设备运行、报警信息查看等需求,主要包括数据中心服务器、系统监测分析软件和设备故障智能诊断平台等。

2、无线振动烈度传感节点

图2所示为无线传感器节点结构。无线振动烈度传感节点主要包括供电模块、数据采集处理模块、无线射频模块,可以实现对机泵设备的振动烈度和温度同时进行测量。

将高精度三轴MEMS加速度传感器和单通道温度传感器内置在无线传感节点内,可同时采集设备垂直、水平、轴向三个方向的速度有效值(振动烈度)、加速度真峰值、加速度有效峰值和设备表面的温度数据。

传感器节点主处理器负责处理数据并交由射频模块无线发送给无线通讯转换器。系统采用必创科技研发的NBEE工业级物联网数据通信模块作为主控单元,基于EM375芯片设计,提供高可靠性的数据传输以及组网能力;

模块内置SKYWORKS高性能射频前端芯片,使发射功率高达20dBm,接收灵敏度-103dBm,提供充裕的链路预算;

加速度传感器采用ADI公司的加速度计,量程±16g,具有体积小、功耗低等优点,具有出色的温度稳定性;

温度传感器采用DS18B20数字式温度传感器,精度高,抗干扰能力强,测量范围-40℃~+85℃,测量误差±0.1℃;

原始的加速度模拟信号通过低通滤波器将有用信号的上限限制为1kHz(-3dB点),然后信号在通过高通滤波器将信号的下限限制为10Hz(-3db点),接下来信号通过硬件积分电路最终送到12位ADC,将采集的信号做求有效值计算,最终得到振动烈度;

模块内置必创科技自有的BeeLPW-T无线传感器网络协议,可快速部署灵活可靠的树型及星型网络,单网容量可达1000个节点,单跳通信1.5km,支持实时唤醒及OTA升级,适合作为机泵健康监测应用。

无线振动烈度节点对系统的功耗和可靠性要求比较高,节点在采用低功耗、高可靠性传感器的同时,还将对无线传感节点中的网络传输协议进行多方面优化,以提高传感器节点的可靠性并最大限度的降低传感节点的功耗。为此,设计了低功耗无线监测的装置,根据自身预先设定的周期触发传感器采集信号完成数据采集和数据处理,并将计算结果与预警值进行比较,以决定无线传感节点是否置于休眠状态。模块接收电流35mA,休眠模式下待机电流2μA。这种方式能够有效降低装置的功耗,提高传输信号的抗干扰能力和传输可靠性。

3、无线通讯转换器

无线通讯转换器采用必创科技的多功能RTU,负责汇聚无线振动烈度节点采集的振动和温度数据,包括电源模块、主处理器模块、数据存储模块、无线射频模块、通信模块等。其中无线射频模块支持点对点、星型等网络拓扑结构;通信模块支持TCP/IP、Modbus、2G/3G/4G数据透明传输、断线自动重连,同时支持数据中心动态域名或固定IP访问。无线通讯转换器CPU运行频率454MHz,系统内存128MB,自带1GB闪存和工业级Linux操作系统,支持远程无线更新程序和远程访问,带有独立的RTC时钟芯片,兼容IPV4和IPV6双栈,供电电压9V~36V DC。

三、监测点布设规则[1-4]

根据ISO10816和GBT6075中对设备振动评价的建议,应该在轴承、轴承支座或者其他明显动力响应并表示及其整体振动特性的结构部件上进行测量。以自来水厂的卧式泵为例,需要对电机和水泵分别测试径向水平、垂直和轴向的振动特性。

卧式泵设备中,联轴器端是直接受力点,反映出的故障现象更多,所以轴向振动传感器应安装于联轴器端,尽可能靠近力的作用点,尽可能选择力的传递刚性最大的路径。

四、故障分析与诊断[5]

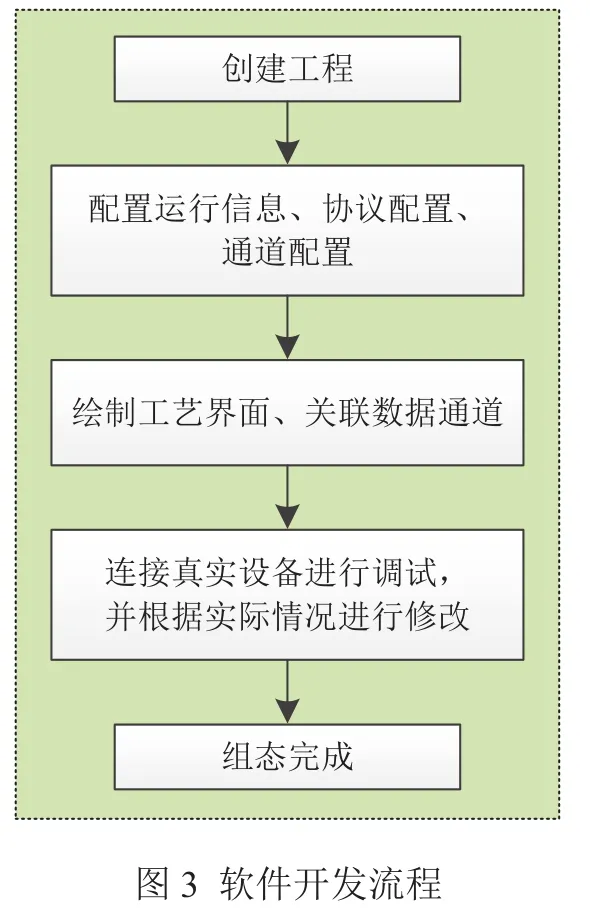

本系统研制的监测分析软件是以设备状态监测为主线,以保障设备安全长效运行为目标的工业组态监测软件系统。在监测过程中,按天实时采集时域数据,在系统软件中做实时故障诊断分析。上位机监测软件以工业组态软件为基础,将BEEHMI工程管理设计模块、HMIDesign人机界面设计模块和HMIRun人机界面运行模块设计为可裁剪功能模块,并提供开发的标准接口。其中BEEHMI工程管理设计模块功能包括创建工程项目、工程协议参数配置、工程节点通道配置及相关参数配置;HMIDesign人机界面设计模块功能包括设计维护工程的人机软件运行界面,根据业务需求进行灵活的界面环境配置;HMIRun人机界面运行模块为最终使用程序模块,功能由HMIDesign设计决定。

系统基本功能如下:

(1)设备状态总览

通过状态总览页面可以一目了然地查看所有监测设备的运行状态,了解设备是否运转正常、设备报警情况、报警等级、报警部位、报警时间等信息。

(2)数据分析功能

具备丰富的数据分析功能,如设备运行趋势图分析、历史数据查询等,并能够利用分析工具进行故障分析与诊断,且图形颜色等方案可以根据不同用户的习惯来自行定义,可生成报表。

(3)自检功能

能对硬件系统的网络通信状态、串口通信状态、传感器网络状态机内部硬件信息等进行检查。

(4)趋势分析功能

可对振动烈度、有效值、峰值等多类指标进行历史趋势分析,并能够多组、多点数据进行比较分析。

(5)阈值设置

用户可根据需要自行设置阈值。初始阶段,基于国际振动标准(ISO-10816)设置报警门限;经过一段时间的数据积累之后,根据机组的当前状态设置相应门限值;如设备有劣化过程,通过修改报警门限把控设备的劣化趋势;支持独立设置不同工况下报警门限的功能。

五、系统测试

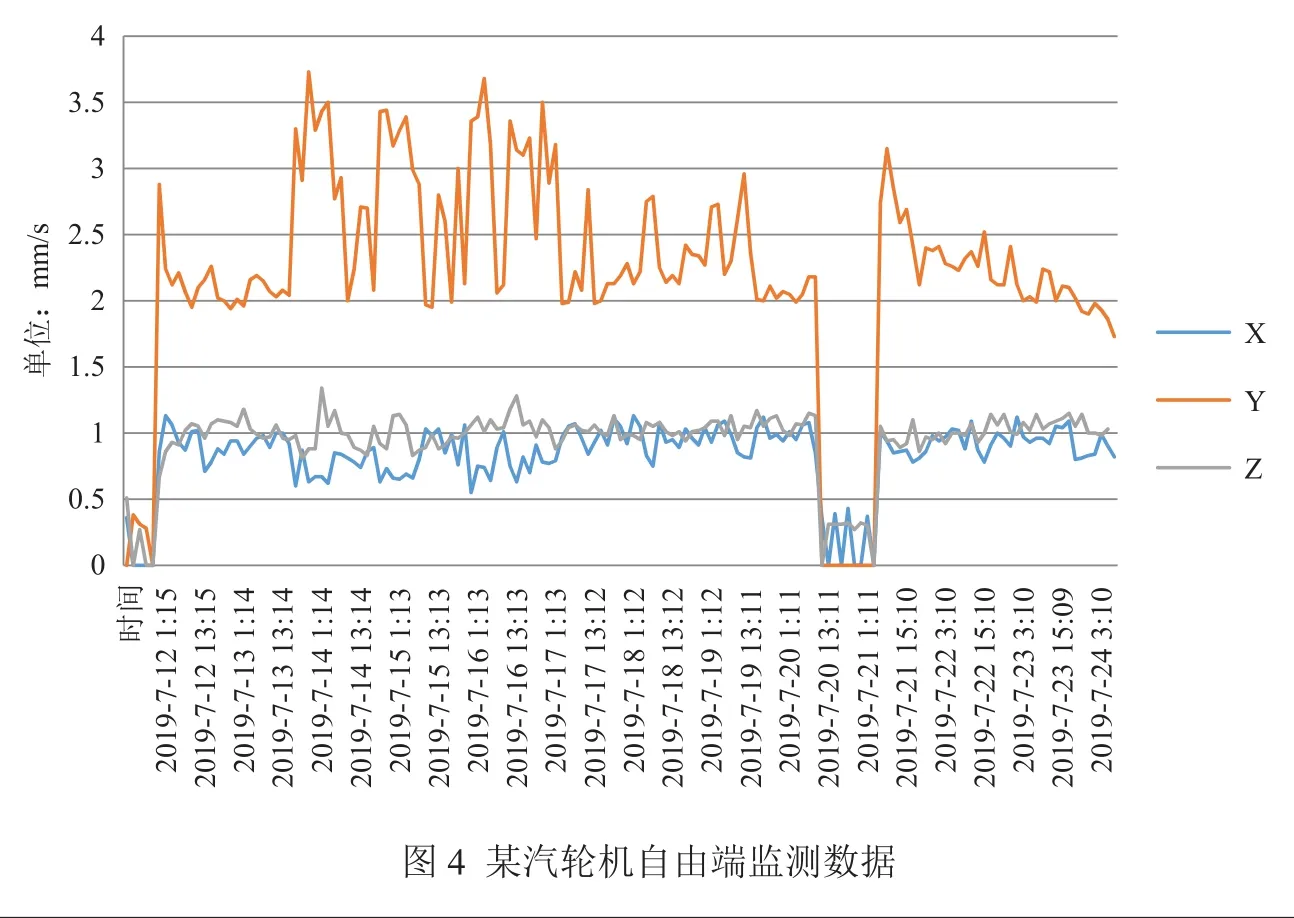

图4是某汽轮机自由端的监测数据,可以看出,从7月13日至7月19日水平方向值一直偏大(正常值在2.8mm/s以下),而在7月21日启机后振动烈度值正常。结合现场汽轮机输出端、减速机输入端水平方向的振动趋势,以及现场手持仪巡检记录,确认汽轮机19日前出现故障,且在24日后开始维修,初步判断是轴瓦摩擦所知。从结果上看,系统及时掌握了设备的运行状况,保证及时采取维护措施确保设备的正常运行。

六、结语

基于无线振动烈度传感节点的机泵健康监测系统,可以及时发现机组振动及温度异常,并及时发出故障预警信息,使得客户及时掌握泵群组运行状态,避免事故发生,延长泵群组等设备运行寿命;本系统具有自诊断智能化分析功能,根据设置的报警阈值调整采样及发送频率,尽可能减少误报现象发生。

该系统中无线振动烈度传感节点具有体积小、功耗小、无线化、数字化、网络化等优势,解决了有线振动监测的诸多难题,可以代替传统人工巡检,具有较强的技术和成本优势。