运营高速铁路路基信息化注浆加固控制技术

闫宏业

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

截至2018年12月,我国高速铁路运营里程已达2.9 万km,基本上形成了“八纵八横”高速铁路网。由于我国软弱土广泛分布、局部施工控制不力、封闭措施局部失效、微地貌排水不畅等原因,造成高速铁路地基或基床软化,产生了沉降病害,降低了高速铁路的运营效益[1-3]。

普速铁路路基沉降主要采用钢花管注浆技术[4-5]进行整治,而运营高速铁路路基沉降主要采用袖阀管注浆加固技术进行整治。袖阀管注浆加固技术具有局部施压、分段定量、多次注浆等特点,满足了高速铁路对路基注浆加固少扰动的要求。由于目前注浆整治施工过程普遍缺乏先进的信息化实时监控手段,往往在施工过程中形成2种极端做法:①注浆时以“尽量多注”为指导思想,因变形监控滞后、注浆施工响应不及时,导致产生过大沉降、偏移或瞬时上拱,造成更为严重的二次变形病害;②为保持运营高速铁路高标准平顺性状态,注浆过程控制过于严格,施工变形影响评估时间过长,造成工期拖延,在工期逐渐趋紧的情况下,又以牺牲注浆质量为代价追赶进度,造成注浆质量不满足相关要求,不能消除病害。因此,注浆整治施工过程应提高信息化控制程度,建立实时响应的信息化变形监测反馈系统,监控线路的平顺性状态,以及时动态调整注浆施工控制工艺,实现施工过程高速铁路线路平顺性与注浆质量的双重控制。

本文依托京沈高速铁路综合试验,建立高速铁路信息化注浆加固控制技术,为运营条件下高速铁路路基的加固整治提供参考。

1 试验段概况

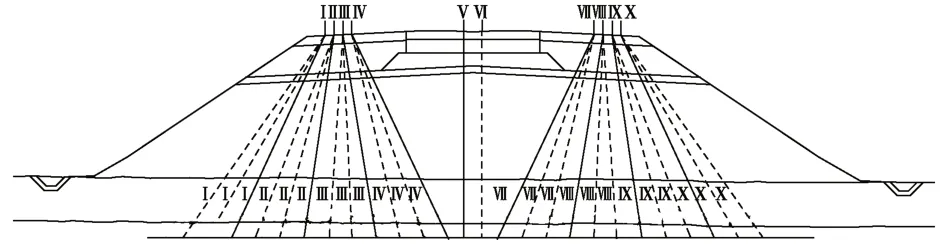

选取京沈高速铁路DK534+775—DK534+956 区段进行试验。该段地基表层的粉质黏土为一种较大孔隙比的结构性土,工程性质复杂,环境稳定性差,遇水软化,结构破坏,压缩性显著增大,易引起路基沉降[6-8]。对于这类土,现有规范并未有相关明确的试验内容和要求,该结构性粉质黏土的工程特性和工程影响并未完全掌握。2017年,与该段相邻的、地质条件相似的地段曾发生较大沉降,并进行了工程处理。因此,开展结构性粉质黏土处理对策试验以预防路基进一步发生沉降尤为必要。该段地势较平坦,剥蚀平原地貌,最大填方高度达8 m。地表覆盖结构性粉质黏土,厚1.2~3.4 m,是本次试验的处理对象。图1为该段的钻孔布置方案,共钻孔注浆3.6万延米,工期40 d。

图1 DK534+775—DK534+956段钻孔布置方案

本次综合试验是在该段线路已经验交的条件下开展的,工程结束后立即进行其他高速综合试验。由于地基条件易受扰动,变形不易控制,如果线路平顺性状态超过限值,工程结束后没有抬升与纠偏时间,这对注浆施工的信息化控制水平提出了更高要求。

2 信息化注浆实施框架

2.1 实施开展步骤

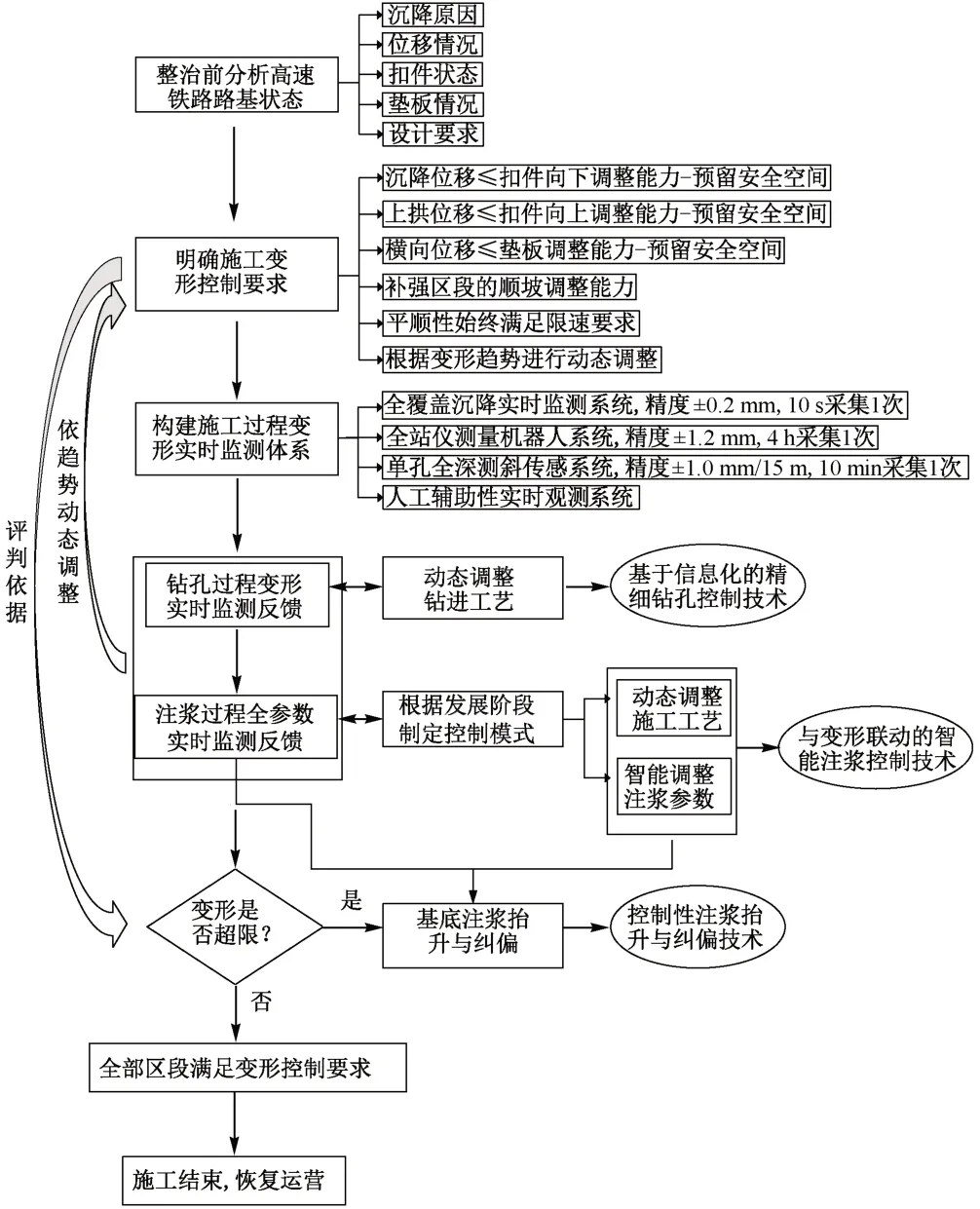

运营高速铁路注浆信息化控制框架见图2。

图2 运营高速铁路注浆信息化控制框架

运营高速铁路注浆信息化控制主要实施步骤如下:

1)分析整治前高速铁路路基状态。收集整理沉降原因、位移情况、扣件状态、垫板情况、设计要求等资料,为后续要求的明确提供支撑。

2)明确施工变形控制要求。基于整治前高速铁路路基状态,根据运营相关要求,综合考虑处理区段顺坡能力、限速要求、预估变形趋势等方面,明确施工控制沉降、上拱与横向位移的限值。

3)构建施工过程变形实时监测体系。监测参数主要为轨道结构的竖直变形与横向变形。其中竖直变形为第一控制参数,通过上、下行竖向变形的监控,可基本掌握轨道结构的横向变形。对于竖向变形的监控,在整治区段建立全覆盖沉降实时监测系统,采集频率须达到秒级,注浆作业时才能做到及时反馈;对于横向变形的监控,在整治区段建立全站仪测量机器人系统,受制于该技术的实时性,监测时必须结合竖向变形监控,共同对横向位移进行评估;为提高横向变形监控的实时性,在施工典型区段可设置全深测斜传感系统;另外,还应采用人工水准开展辅助性实时监控与验证。变形实时监测体系的建立为注浆施工过程信息化奠定基础。

4)钻孔过程变形实时监测反馈。施工过程钻孔作业总是领先于注浆作业,通过监测体系进行变形的实时监测反馈,然后动态、精细地调整钻进工艺和钻机布置,使钻孔作业的影响尽量地均匀和缓慢,从而形成基于信息化的精细钻孔控制技术。

5)注浆过程全参数实时监测反馈。钻孔作业时主要是产生渐变的路基沉降,但注浆作业时除了会产生路基沉降外还可能产生快速的上拱与横向变形,具有更大的不确定性,控制难度也较大。因此,根据注浆作业不同阶段特性,建立全参数智能注浆控制系统,实时监控注浆各参数,并与变形监控系统进行实时联动,从而动态调整施工工艺,形成与变形联动的智能注浆控制技术。

6)基底注浆抬升与纠偏。根据变形监控结果,当轨道结构变形超出限值时,借助与变形联动的注浆控制技术划定抬升区段、制定分次抬升与纠偏量,开展控制性注浆抬升与纠偏,将整治区段变形控制在限值之内。

7)施工结束,全部区段满足变形控制要求,恢复运营。

2.2 变形限值要求

运营高速铁路变形监测限值在分析整治前高速铁路路基状态基础上进行确定。施工变形控制限值主要包括轨道结构的沉降、上拱和横向位移的限值,可按扣件或垫板的调整能力减去一定的安全预留空间的原则进行确定,同时结合处理区段顺坡能力、限速要求与预估变形趋势等方面进行动态调整。以本次试验为例,阜新站已经铺设无砟轨道,补强结束后即进行综合试验,且本段路基填高较高,地基不均匀变形易导致轨道结构的横向偏移。另外,在本次试验开始之前,整治范围内局部已产生一定程度的沉降和横向位移,最大沉降已达10 mm,向右侧横向位移达4 mm。因此,本次试验对施工变形控制提出了极高的要求。

2.2.1 沉降限值

一般扣件最大向上调整量为26 mm,考虑到施工结束后沉降依然可能有一定发展,根据类似经验,考虑安全预留空间为6 mm,则沉降最大区段的控制限值可按26-10-6=10 mm 进行控制。以此类推,将整个整治范围划分成不同沉降限值的区段,见图3。

图3 整治区段分段沉降限值要求

2.2.2 横向偏移限值

一般垫板的横向调整量为±8 mm,安全预留空间取2 mm,则横向偏移最大区段的横向限值取-2~+10 mm,“-”号代表向右侧偏移。以此类推,将整个整治范围划分成不同横向偏移限值的区段,见图4。

图4 整治区段分段横向偏移限值要求

2.2.3 上拱变形限值

对于沉降整治区段,一定的上拱变形是有利的,但因注浆过程中上拱具有突发性与不均匀性的特点,不易控制,且会导致较大横向偏移。因此,进行控制性抬升与纠偏时,应避免上拱变形的产生。上拱变形限值可统一设定为2 mm。

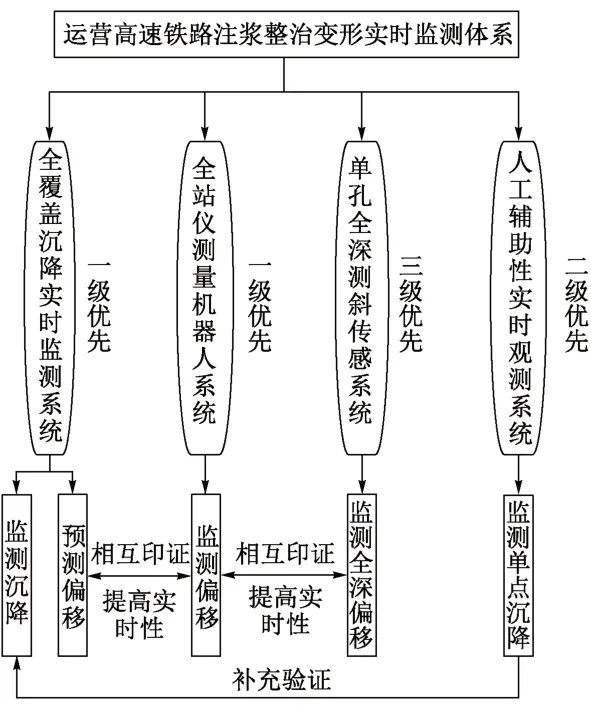

2.3 实时监测系统

建立施工过程全覆盖、高精度、多手段的变形实时监测体系是实现运营高速铁路施工信息化控制的基础。本次综合试验涉及的监测技术有全覆盖沉降实时监测系统、全站仪测量机器人系统、全深测斜传感系统与人工辅助性实时观测系统,见表1。各监测系统承担不同的监测任务,也有不同的设置优先级,如图5所示。

表1 变形实时监测体系及功能

图5 运营高速铁路注浆整治变形实时监测体系

2.4 信息化注浆控制对策

为确保高速铁路线路平顺性处于可控状态,应建立注浆施工作业与变形监控联动机制,以动态调整注浆施工工艺,实现在保证注浆质量的同时满足运营高速铁路注浆整治变形限值要求。

一般情况下,注浆施工过程中变形发展基本上分为初期快速变化、中期变化趋缓、后期变形稳定3个阶段。路基基底逐渐充填密实、水泥渐渐硬化,在第2阶段和第3 阶段浆液逐渐无处可去,被限制在有限空间里,易造成路基上拱。因此,应根据注浆不同阶段确定注浆控制原则,制定与变形监控联动的注浆控制工艺调整对策。

2.4.1 与变形监控联动的注浆控制原则

快速变化阶段:控制沉降变化速率,控制沉降的横向与纵向均匀性,防止横向不均匀沉降造成线路的横向偏移。在保证变形均匀性前提下,可适当增加注浆密度与注浆量。

变化趋缓阶段:控制上拱与横向偏移。降低注浆密度,减少注浆量,控制注浆压力。

变形稳定阶段:控制上拱与横向偏移。主要为补充性注浆,查漏补缺。

2.4.2 与变形监控联动的注浆控制工艺调整对策

1)仅有沉降变形,未发生明显横向偏移

沉降介于限值的30%~70%、未产生横向偏移时注浆工艺调整对策为:①适当增加工作注浆机数量,减小注浆孔间距;②变形速率较快时,减小分段注浆量,增加注浆次数,适当增大注浆压力;③变形速率较小时,增大分段注浆量,降低注浆压力。

沉降值处于限值的70%~100%,未产生横向偏移且变形速率依然较快时,调整对策与沉降介于限值的30%~70%、未产生横向偏移时相同;沉降值处于限值的70%~100%,未产生横向偏移且变形速率趋缓时,应降低注浆压力,减少浆液流量。

沉降值大于限值、未产生横向偏移时,停止注浆作业,考虑采用控制性基底注浆抬升措施。

上、下行不均匀沉降差大于2 mm 时,应反向调整上、下行工作注浆机数量、浆液流量、注浆压力。考虑不利情况,沉降差可能完全转换为横向偏移。

2)轨道结构偏移

偏移值小于限值的50%时,应反向调整注浆机布置,采用小压力、低流量模式。

偏移值介于限值的50%~100%时,应单侧布置注浆机,采用小压力、低流量模式。

偏移值大于限值时全部停工,采用控制性纠偏措施。

3)轨道结构上拱

上拱值小于限值时,减小注浆压力,降低浆液流速。

上拱值大于限值时,立即全部停工,并与工务部门确认顺坡方案,并重新规划各段变形限值。

4)沉降与横向偏移始终较小,沉降小于限值的30%,无偏移与上拱

可增加注浆机数量,增加跳孔密度。出于成本的考虑,在工期允许条件下可不采取应对措施。

3 试验效果

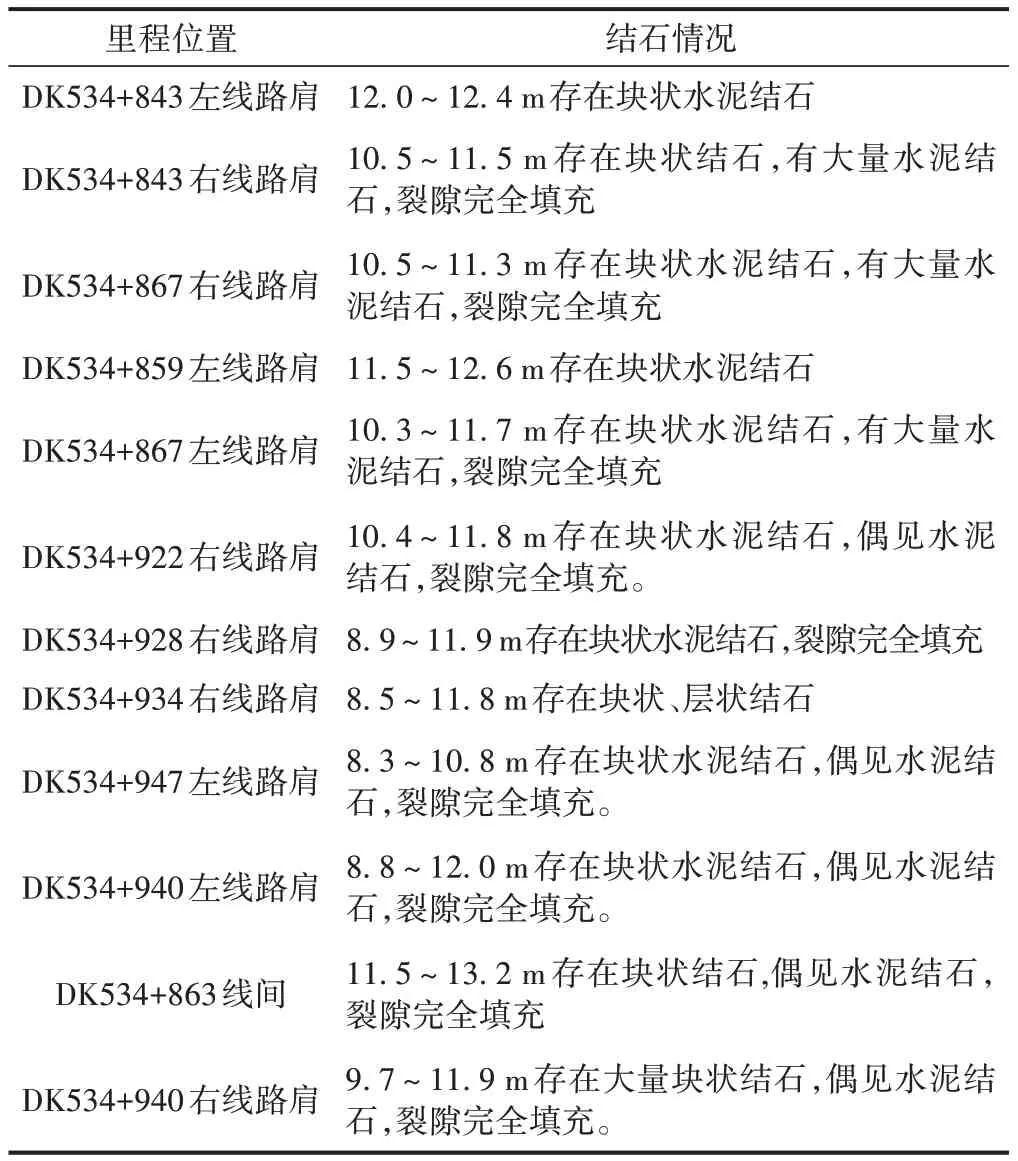

3.1 钻孔取样结果分析

注浆加固后对该区段进行了钻孔取样,共取样29孔。钻孔取样试验结果见表2。可知:取样孔基底层位能见多处水泥结石体,基本填满可见缝隙,无未填充的可见大孔隙,说明注浆质量满足要求[9-10]。

表2 钻孔取样试验结果

3.2 加固后线路平顺性分析

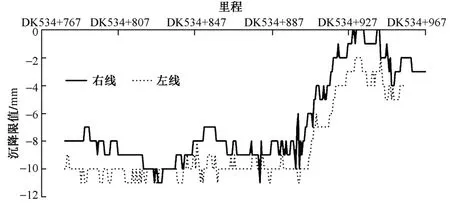

变形最大断面沉降发展变化情况见图6。可知,线路平顺性始终处于可控状态,并没有超过该处10 mm的限值。处理后线路的沉降很快趋于稳定。说明注浆加固有效控制了该区段沉降的进一步发展。

图6 变形最大断面沉降时程曲线

4 结论

1)建立多手段、全覆盖、高精度的高速铁路注浆过程路基结构姿态实时监测信息系统,实现了注浆加固过程线路姿态的实时反馈。

2)根据线路变形控制限值要求,结合注浆加固沉降发展过程,制定了与变形联动的注浆控制工艺调整对策。

3)实践证明研发的运营条件下高速铁路路基信息化注浆加固技术能够满足高速铁路平顺性与注浆质量要求,值得推广应用。