提高冷弯矩形钢管质量的措施

朱成松,朱少文,阮建刚,盛珍剑,闫彬彬,段军科

(武汉钢铁江北集团冷弯型钢有限公司,湖北 武汉 430415)

随着近几年工程机械行业的发展,特别是工程机械厂家装配工艺的大幅改进,以及自动焊接机械手的出现,使得市场对冷弯矩形钢管质量的要求越来越高。提升冷弯矩形钢管质量到一个新的高度,去适应市场要求也成为了一个新的课题[1-5]。现结合冷弯矩形钢管的几种质量问题,阐述生产中如何去提升其质量的控制要点。

1 外形尺寸精度提升

冷弯矩形钢管外形尺寸精度的提升包括对边长尺寸偏差、对角线差值、角度差值、外圆弧差值、外圆弧直线段长度(C1,C2)差值等的提升,其外形尺寸精度在相关标准(如GB/T 26080—2010《塔机用冷弯矩形管》、YB/T 4291—2012《塔机用带尖角冷弯矩形钢管》、GB/T 6728—2017《结构用冷弯空心型钢》等)中已有明确要求[6-7]。但近几年,随着客户装配工艺的大幅改进以及采用先进的机械手设备进行自动拼焊等,直接导致上述质量要求已难以满足这些客户的实际使用要求。例如,有些客户要求冷弯矩形钢管边长尺寸偏差 ∧0.5%边长公称尺寸、对角线差值≤1.5 mm、垂直角度差值≤0.5°、外圆弧偏差±1 mm、外圆弧直线段长度(C1,C2)≤2倍壁厚等,这些都远超出相关国家或者行业标准要求。而造成上述精度不足的主要原因无外乎为成型工艺不合理及轧机工装设备精度的不足,这就要求必须对生产成型工艺、轧机工装设备等进行优化改进。

1.1 工艺的优化改进

工艺优化的目的就是要一方面保证产品生产时在轧机中有足够的稳定性,另一方面就是要保证生产成型时各项质量参数的精准性。现从几个方面举例说明。

(1)采用斜插辊工艺。采用斜插辊工艺,提高冷弯矩形钢管最大实弯成型角度,避免空弯产生的外圆弧不规则、精度差问题,使成型更加稳定。斜插辊结构如图1所示。

(2)精成型采用箱形辊。精成型采用箱形辊时可有效保证冷弯矩形钢管外圆弧对称性及外形尺寸精度。箱形辊结构如图2所示。

图2 箱形辊结构示意

(3)根据每次生产情况,总结出每架次最佳的成型参数,使成型更为精准。成型分边参数如图3所示。

图3 成型分边参数示意

1.2 轧机工装设备的优化改进

轧机工装设备的精度是影响冷弯矩形钢管产品外形尺寸精度的主要因素之一,对于老旧轧机而言就必须对相关工装设备进行优化改进。现列举几种优化改进方案。

(1)侧立辊装配机架结构的优化改进。未改进前,侧立辊装配机架只是在横向对侧立辊进行了约束,同时在机架上固定只采用了单排螺杆。因此,在侧立辊装配机架上增加了侧立辊盒,从而对侧立辊在上下方向增加了约束,同时采用双排螺杆对机架进行固定,大大提高了侧立辊工作的稳定性,尤其是上下跳动大为减少,提高了冷弯矩形钢管产品尺寸精度。改进前后的侧立辊装配机架结构如图4所示。

图4 改进前后的侧立辊装配机架结构示意

(2)立辊座结构的优化改进。未改进前的立辊座结构只是对立辊进行了纵向约束,横向无任何约束,导致在生产中立辊受力后沿横向发生偏移,影响了分边尺寸,造成产品不能按照要求的尺寸成型,最终影响产品的外形尺寸精度。改进后的立辊座结构增加了立辊轴锁紧板,对立辊轴进行了横向约束,使得立辊工作时更加稳定,确保了分边尺寸的精确;同时,增加了立辊上下高低调节功能,使得调整更加简便、快捷,提高了工作效率。改进前后的立辊座结构如图5所示。

图5 改进前后的立辊座结构示意

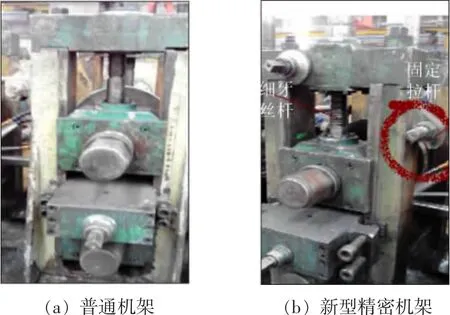

(3)轧机机架结构的优化改进。未改进前,平辊轴端的轴承座压下螺杆采用的是普通粗牙螺杆,而且机架横向间距较大,两横向机架之间无任何约束紧固。改进后,设计制作了精密机架,采用细牙压下螺杆,减小了生产中轧辊的上下跳动量;同时,也降低了生产中上下平辊因受平辊轴挠度影响而产生的跳动;此外,两横向机架间采用拉杆进行约束紧固,解决了因机架受力变形而影响轧制中心线的偏移问题,极大地提升了产品成型精度。改进前后的轧机机架结构如图6所示。

图6 改进前后的轧机机架结构示意

2 焊接质量的提升

2.1 原材料带钢的质量提升

(1)原材料带钢中的非金属夹杂物对焊接质量影响最大,含量过高会导致分层缺陷。冷弯矩形钢管的原材料带钢很多采用的是Q345系列,如Q345B、Q345C。在熔炼、铸造过程中如果不采取相应措施,很容易导致非金属夹杂含量过高,特别是硫化物类及环状氧化物类等级很容易超出3级,非金属夹杂物含量过高就会造成分层,从而在成型焊接时无法熔透,形成裂纹。带钢分层导致的焊接裂纹如图7所示。

图7 带钢分层导致的焊接裂纹

(2)针对上述问题,要求原材料带钢厂家对熔炼、铸造工艺进行改进,以解决带钢中非金属夹杂物含量过高导致的分层问题。如采用控制钢中的溶解氧,使其降低到较低水平;降低钢水与空气的相互作用机会和程度;减少耐火材料对钢水的污染程度,防止渣子卷入钢水内部等措施。

2.2 成型焊接工艺优化

2.2.1 高频焊接参数优化

高频焊接参数一般包括焊接功率、焊接频率、电流比、电压比、轧制速度、焊接开口角角度等。对这些参数的优化必须经过多次生产跟踪、调整,摸索出最佳、最合理的焊接参数值,并固化为作业文件,才能确保产品的焊接质量。表1列出了两种不同厚度、材质冷弯矩形钢管最合理的高频焊接参数。对于不同壁厚、材质的产品,其焊接参数是完全不一样的,需要根据高频设备、轧机整体性能来进行多次摸索确定。

2.2.2 高频焊接挤压辊结构的优化

优化挤压辊结构时,一方面要确保挤压时焊缝的稳定性,另一方面就是要保证焊接时挤压辊便于调整。因此,上挤压辊的倾斜角度β、尖点处圆弧大小R、两上挤压辊横向间距距离B、两侧挤压辊的倾斜角度α等参数的使用就显得至关重要。实际生产过程中,应根据钢管不同材质、厚度及规格类别使用合适的挤压辊参数,才能确保焊接质量。对壁厚较大钢管,其侧挤压辊可以设计成包弧形,避免了焊缝在焊接过程中的横向偏移,确保焊接质量的稳定性。挤压辊结构优化后的使用如图8所示。

表1 高频焊接参数

图8 挤压辊结构优化后的使用示意

2.3 焊接质量的检测方法

采用焊缝压扁、拉伸等有损检测方法来检测焊缝质量,可以对焊缝质量有一个准确、完全的判定。

2.3.1 压扁检测

(1)通过专用模具使焊缝受到90°或0°方向的压力压下,压下到一定程度后焊缝处完好,证明焊缝质量合格。常见的压扁方式按照焊缝所处位置有竖压、侧压、对角压,压扁方式如图9所示。

图9 压扁方式示意

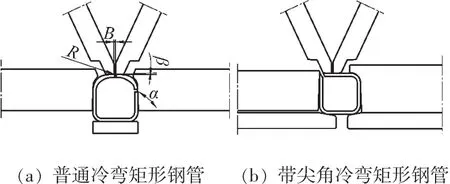

(2)GB/T 26080—2010中明确要求普通冷弯矩形钢管采用图9(a)所示的竖压焊缝压扁试验检测焊缝质量。带尖角冷弯矩形钢管焊缝质量的检测也可以采用图9(c)所示的对角压焊缝压扁有损检测方式进行,具体的判定方法根据使用厂家的要求协商确定。

2.3.2 拉伸检测

拉伸检测就是在钢管焊缝处取样及制样,制作成标准拉伸试样,沿焊缝垂直方向拉伸,根据拉伸后的抗拉强度、屈服强度、延伸率对焊缝质量进行判断:测量值达到母材规定的标准值视为合格,否则不合格。供需双方也可根据自身实际情况对规定标准值进行协商。

(1)普通冷弯矩形钢管焊缝的拉伸检测。普通冷弯矩形钢管由于焊缝在平板部位,只需按照标准试样制作要求取样及制样,然后按照标准要求进行焊缝拉伸试验。

(2)带尖角冷弯矩形钢管焊缝的拉伸检测。带尖角冷弯矩形钢管由于焊缝位置的特殊性,焊缝距离一边边缘尺寸较小,无法夹持,即无法像普通方矩形钢管那样进行制样;因此,需制作辅助件进行辅助试验。带尖角冷弯矩形钢管焊缝拉伸试样如图10所示。

图10 带尖角冷弯矩形钢管焊缝拉伸试样示意

3 表面质量的提升

冷弯矩形钢管的生产是一个连续辊弯成型过程,生产中需要轧辊模具辊压成型,循环冷却水润滑冷却,还需通过辊道送至收集链道,再通过链道传送至收集槽进行收集打包入库。上述过程都有可能对冷弯矩形钢管的表面产生损伤。

3.1 轧辊模具的选择

轧辊模具的选择使用至关重要,模具的质量、耐磨程度、使用寿命直接影响到产品的表面质量。轧辊模具的选择控制主要是对材质的合理选择,对轧辊表面硬度、表面淬火层深度、表面粗糙度等的合理选择使用。目前,有些厂家采用激光镀层新技术提高了轧辊模具的耐磨性,可以较大程度地提升冷弯矩形钢管表面质量。

3.2 循环冷却水的洁净使用

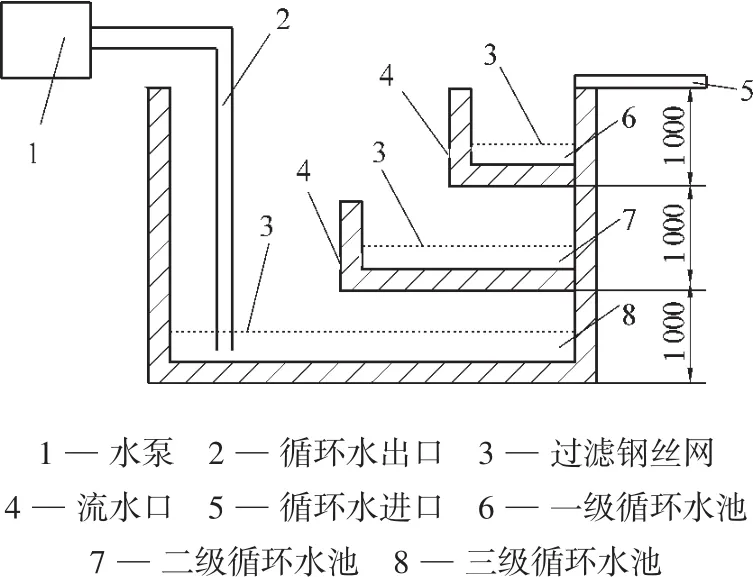

循环冷却水的洁净与否,与冷弯矩形钢管的表面质量息息相关。例如,循环冷却水出现铁渣、砂粒、污泥等杂物,会在轧制过程通过模具挤压黏附到产品表面,形成产品表面的压伤。实际生产中,各生产厂家可以根据自身场地、资金情况制作适用的、带过滤性质的循环水池,将循环冷却水中的杂物通过过滤系统过滤掉。通常情况下,若场地有限、资金不充足,也可以制作简单实用的三级过滤式循环水池,如图11所示。

图11 三级过滤式循环水池示意

3.3 输送辊道、收集链道、收集槽结构的优化控制

输送辊道、收集链道、收集槽对冷弯矩形钢管表面质量的影响也很重要。实际生产中,可以采用不擦伤冷弯矩形钢管的托辊(材质如橡皮、胶木等),避免托辊传送钢管时对钢管的擦伤。对于收集链道,应避免钢管与链道间产生相对滑动而擦伤钢管底部,可以在链道上设计加装凸轮机构,链道上钢管收集满后未能及时进入收集槽时让凸轮机构抬起钢管,与链道分离,使用时再放下凸轮机构继续运送钢管,可以很好地解决钢管底部划伤问题。