集成吸收式热泵的超临界CO2循环聚光太阳能热发电系统

郑开云

上海发电设备成套设计研究院有限责任公司

0 引言

我国太阳能热发电产业发展起步较晚但发展很快,2016年国家能源局批准实施首批20座太阳能热发电示范项目,总计装机容量134.9万kW,包括塔式、槽式、菲涅尔式三种技术路线,当前,有13个项目正处于建设阶段(总装机75万kW)。相关数据表明,首批示范电站的初始投资成本非常高,约¥21.0/W至¥39.7/W[1],相当于地面光伏电站投资成本的5倍以上。尽管太阳能热发电有诸多技术优势,但是在经济性方面,未来大规模批量化建设电站仍面临巨大的阻力。

为解决上述矛盾,技术上的创新路径是提高太阳能热发电的温度,提高热力循环效率,从而提高总的发电效率。在热力循环模块,新型的超临界CO2循环将用于替代汽轮机组。超临界CO2循环的提出可追溯到上世纪40年代,在本世纪初MIT的学者重新做了系统的研究,此研究发现在550℃以上温度参数下,分流再压缩模式的超临界CO2循环的效率将超过汽轮机组,并且在700℃以上时效率优势十分显著[2]。美国能源部的Sunshot计划提出研发新一代太阳能热发电技术,拟采用超临界CO2循环作为动力岛,运行于700℃以上的温度参数,空冷条件下,循环效率超过50%[3]。然而,在当前商业化电站的技术水平下,太阳能热发电的温度参数为550℃等级,采用高温熔盐作为传热介质。在此温度参数下,采用超临界CO2循环,在发电效率方面没有优势[4]。通过对超临界CO2循环各种布置模式的研究,发现简单回热循环的效率较高,并且可以分流部分工质用于吸收低品位热能,以降低热源成本[5,6]。

本文从热源为切入点,将太阳能热源分为高温(成本较高)和中温(成本较低)两部分,两者耦合到超临界CO2循环系统,可减小高温热源的容量。同时,为了进一步降低中温太阳能热源的容量,引入吸收式热泵技术。通过此设计,可将集成吸收式热泵的超临界CO2循环用于现有的太阳能热发电系统,以实现电站投资成本的降低。

1 系统布置

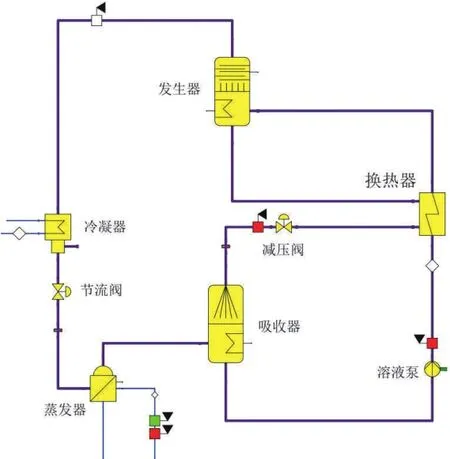

在超临界CO2循环与吸收式热泵的集成系统中,超临界CO2循环为简单回热循环的变形,即在低温段的大比热区将一部分工质分流至低温热源加热,以减少高温热源的加热量,吸收式热泵为成熟的单效溴化锂吸收式热泵,吸收器和冷凝器作为超临界CO2循环的低温热源之一,蒸发器的热量来自超临界CO2循环的预冷器。超临界CO2循环和吸收式热泵的布置见图1和图2。热源分为高温热源和中温热源,前者为温度560℃以上的显热(如:高温熔盐),用于将超临界CO2工质加热至550℃,后者为180℃左右的潜热(如:饱和蒸汽)。

图1 超临界CO2循环布置

图2 溴化锂吸收式热泵布置

根据图1所示,在临界CO2循环中,超冷端的CO2工质经三级带中间冷却的压缩机增压后分为两路,其中一路进入低温回热器,另一路依次进入吸收式热泵的吸收器和冷凝器吸收热量后两路工质合并,再次分为两路,一路进入中温回热器,另一路进入中温热源加热,两路工质再次合并进入高温回热器,再进入高温加热器加热至高温后进入高压透平膨胀做功。高压透平排出的工质进入高温再热器加热后进入低压透平膨胀做功,低压透平排出的工质依次经高温回热器、中温回热器、低温回热器回收余热,最后进入预冷器冷却,吸收式热泵的蒸发器用于一部分工质的冷却。

在吸收式热泵中,中温太阳能热源加热发生器的工质(溴化锂-水)使制冷剂(水)蒸发,同时,剩下的浓溶液经溶液换热器冷却后,进入减压阀再进入吸收器;制冷剂(水蒸气)进入冷凝器液化并释放热量传给CO2工质,制冷剂经节流阀节流膨胀进入负压的蒸发器中,制冷剂(液态水)吸收CO2工质的低品位废热后气化,再进入吸收器被溶液吸收,吸收反应释放热量传给CO2工质,溶液泵将吸收器中的溶液输入至溶液换热器预热,最后回到发生器。

2 系统热力分析

采用Ebsilon热力平衡计算软件,建立图1和图2所示的超临界CO2循环和吸收式热泵的热力学平衡状态,对系统的效率进行计算分析。

假设高温热源为565℃的高温熔盐,中温热源为180℃的饱和蒸汽。

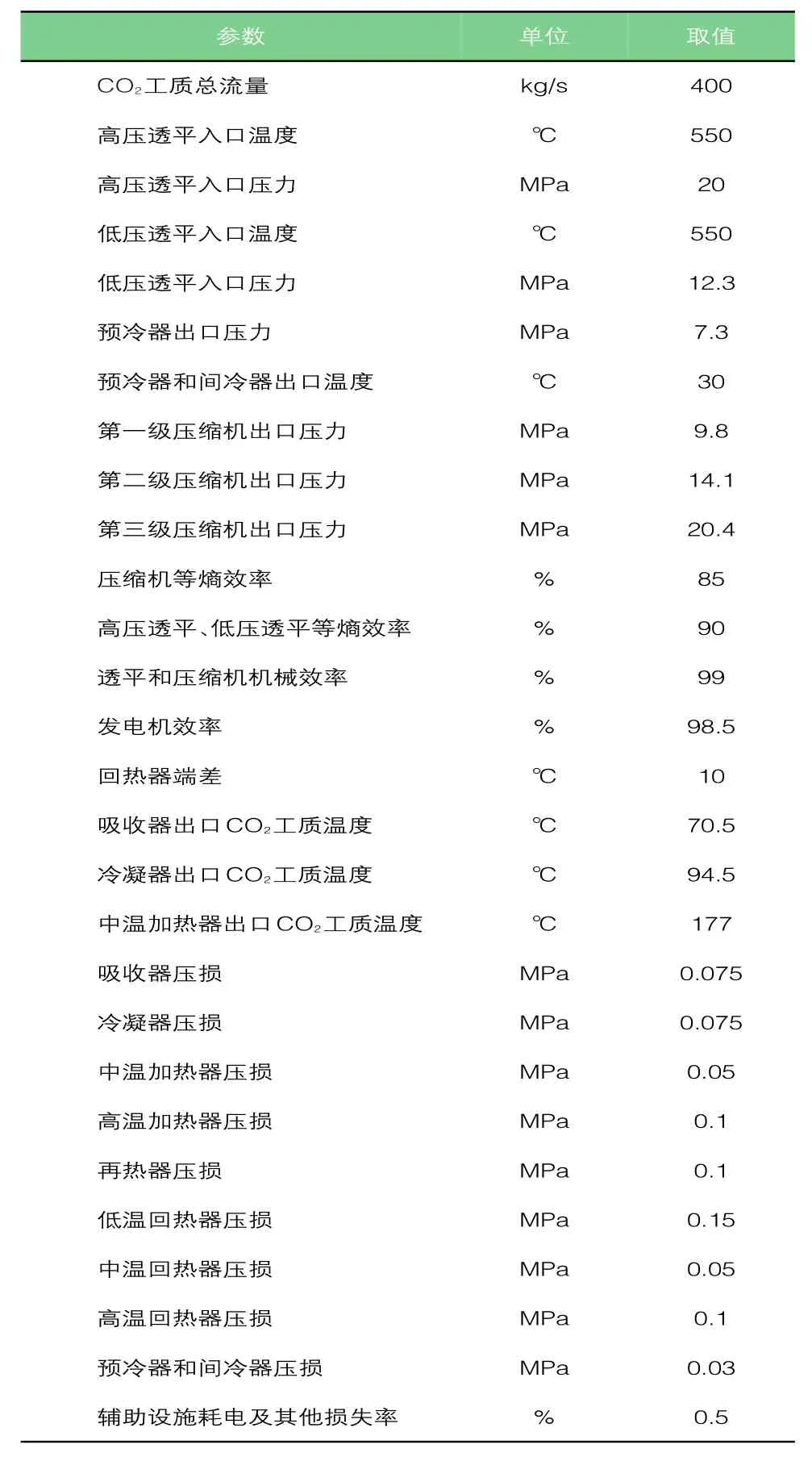

通过调整工质的流量分配,可使超临界CO2循环达到满足给定参数的热力学平衡状态,获得热效率计算所需参数的值。超临界CO2循环参数和主设备性能参数见表1。超临界CO2循环的工质总流量取400kg/s,循环的发电功率约为42.7MWe,高温热源的输入热量约为77.2MWth,中温热源的输入热量约为22.1MWth,低温热源的输入热量为21.8 MWth。

吸收式热泵的参数对应于超临界CO2循环进行匹配,吸收器的放热温度约为75℃,放热量约为12.3MWth,冷凝器的平均放热温度约为100℃,放热量约为9.5MWth。吸收式热泵发生器的温度约为177℃,吸收外部热源的热量约为13.4MWth。

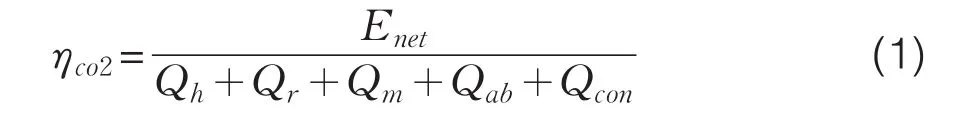

超临界CO2循环的发电效率(ηco2)为:

式中,Enet为净发电功率,Qh为高温加热器热功率,Qr为再热器热功率,Qm为中温加热器热功率,Qab为吸收器热功率,Qcon为冷凝器热功率。

吸收式热泵的制热系数(COP)为:

表1 超临界CO2循环参数

式中,Qgen为发生器热功率。

集成系统的发电效率(ηint)为:

系统热力分析结果见表2。

表2 系统热力分析结果

3 经济性分析

经济性分析的思路是将本文的集成吸收式热泵的超临界CO2循环发电系统与目前采用汽轮发电机组的太阳能热发电站进行对比,初步判断两者投资成本的高低。

本研究利用了CO2工质的大比热区,将超临界CO2循环的外部输入热量分为高温和中温两部分。高温太阳能热可采用塔式、槽式、菲涅尔式等太阳能集热系统,其获取高温热量的投资成本高。对于中温热量,可降低集热系统的成本。采用简化的槽式、菲涅尔式聚光集热系统,或低聚光比的集热方式,甚至可以不用聚光,获得200℃等级的热量。通过吸收式热泵的增热作用可减少中温集热系统的规模,从而进一步减少中温集热器的投资成本。

目前采用汽轮发电机组的太阳能热发电站,在温度参数为550℃时,汽轮机组的发电效率约为41%[4]。对于相同的发电功率,本文所述的超临界CO2循环与汽轮发电机组的对比结果见表3。

表3 系统热力分析结果

本文介绍的超临界CO2循环和汽轮发电机组太阳能热发电站在硬件组成上的区别主要有两个方面:一是动力岛,分别采用超临界CO2循环机组与汽轮机组,二是聚光集热系统,前者引入了中温热量。由于动力岛占电站总造价的比例较小,且超临界CO2循环的成本优势相对较小,所以忽略动力岛对电站经济性的影响。由此,高温集热系统和低温集热系统的设备成本差异决定了本文所述的超临界CO2循环和汽轮发电机组太阳能热发电站的经济性的优劣。

假设高温集热系统的设备成本为¥Ch/MWth,中温热源系统(含吸收式热泵)设备成本为¥Cm/MWth,则本文的超临界CO2循环集热系统的总成本(Ct-co2)为:

汽轮发电机组集热系统的总成本(Ct-h2o)为:

根据我国首批20座太阳能热发电示范电站的投资,可估算聚光集热系统的设备投资。太阳能聚光集热系统的成本约占整个电站投资成本的50%,示范电站平均单位造价约为¥30 000 000/MWe[1],则太阳能聚光集热系统成本约为¥15 000 000/MWe,扣除软成本10%,设备成本约为¥13 500 000/MWe。按照动力循环的效率40%计算,则Ch≈5 400 000。对于200℃等级的中温太阳能集热系统,其设备成本(C200)有望大幅降低。取吸收式热泵的成本(Chp)为¥500 000/MWth,可获得Cm的表达式如下:

中温热源系统随着中温太阳能集热系统成本的变化曲线,见图3。当C200<¥3 700 000/MW th时,有<0.74。取C=¥2 000 000/MW th,则200Ct-h2o-Ct-co2=¥60 660 000。电站总的造价约为¥1 281 000 000,则电站的投资可减少5%。如果考虑到中温储热设施的成本下降,则电站造价还将进一步消减。因此,本文的集成吸收式热泵的超临界CO2循环发电系统具有显著的经济性优势,有利于提高系统整体的性价比。

图3 中温热源系统与中温太阳能集热系统设备成本的关系

4 结论

本文提出的集成吸收式热泵的超临界CO2循环聚光太阳能热发电系统将太阳能热源分为高温热源和中温热源两部分,并引入吸收式热泵以进一步减少中温热源的容量。热力分析表明,上述系统的发电效率低于现有的汽轮机组太阳能热发电系统,但经济性分析表明,上述系统的投资成本显著降低。因此,集成吸收式热泵的超临界CO2循环聚光太阳能热发电系统整体的性价比较高。