双泵并联在大型冷水(热泵)机组性能测试系统中的节能应用

黄维冬,钱雪峰,马小津,贾甲,陈熙,李昀达

(合肥通用机械研究院有限公司,安徽合肥 230088)

0 引言

冷水(热泵)机组的性能系数和制冷量成正相关的关系,随着节能意识的提高,市场上大型的冷水(热泵)机组得到了越来越广泛的应用[1-2]。为提高产品的质量和技术水平,对大型冷水(热泵)机组的性能测试系统需求也在不断的增长。冷水(热泵)机组的性能测试是其生产制造过程中能耗较大的一个环节[3],有研究学者通过能量回收的方式优化冷水(热泵)机组的性能测试系统[4-9],减少系统投入的冷量和热量,降低实验系统的运行能耗。但分析并验证测试系统循环水泵运行能耗的节能潜力的研究还很少。而水泵是系统的主要耗能设备,如何降低测试系统中水泵的运行能耗是其节能设计的关键点之一。

为提高冷水机组性能测试系统在低负荷下的综合运行效率,降低冷水机组在研发测试中的能源消耗,本文设计了一套循环水泵采用双泵并联的冷水机组性能测试系统,并在不同制冷能力下,对比冷水机组性能测试系统采用单泵和双泵并联运行时的水泵功耗,以期通过优化冷水机组性能测试系统达到降低能源消耗的效果。

1 机组性能测试系统及误差分析

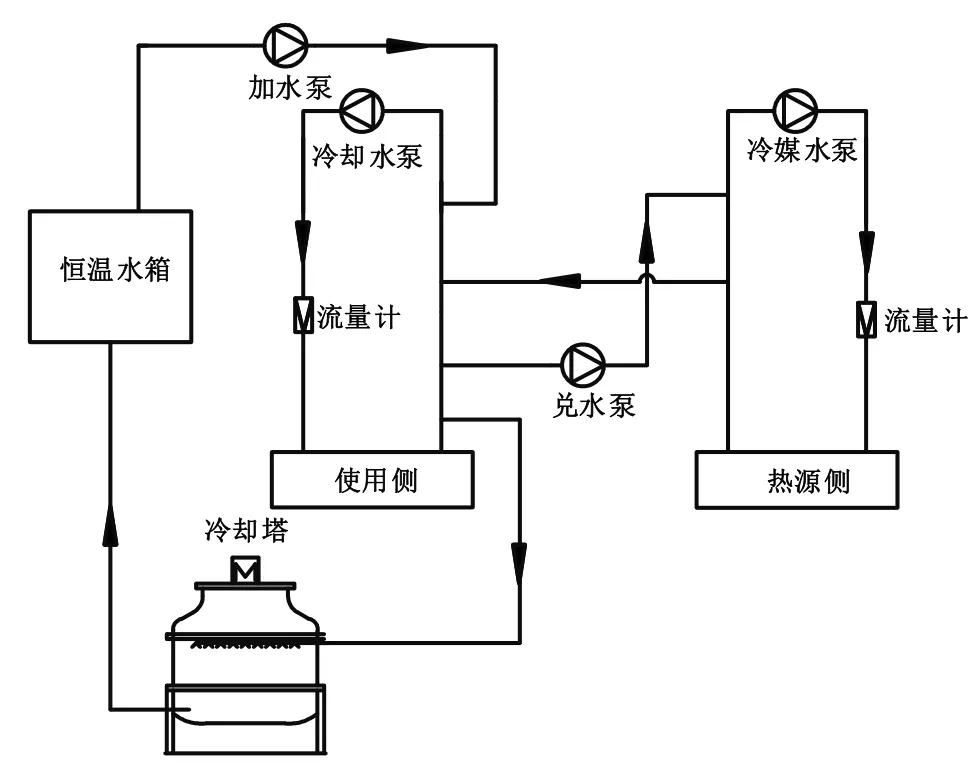

根据 GB/T 10870—2014《蒸气压缩循环冷水(热泵)机组性能试验方法》[10],冷水(热泵)机组的性能测试可以采取液体载冷剂法或液体制冷剂流量计法。工程实践中,多采用液体载冷剂法进行性能测试[11-14],图1所示为测试系统原理,由进出水温度和流量测出机组的实际制冷量。

图1 液体载冷剂法测试系统原理

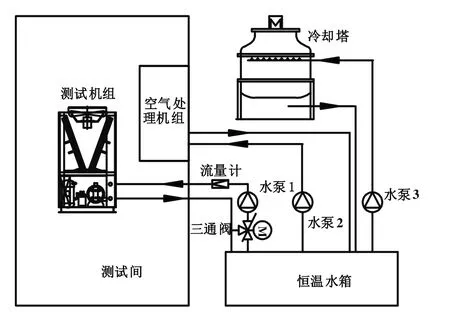

目前多数企业采用的水冷冷水(热泵)机组性能测试系统由冷媒水和冷却水两个水循环系统组成,被试机的冷媒水和冷却水之间由兑水实现部分水的热交换,多余热量通过水箱配的冷源进行散热。具体调节方式为:使用侧的出水温度通过兑水泵变频,调节由使用侧回路进入热源侧回路的水量来实现出水温度的控制;热源侧的进水温度通过加水泵变频,调节由水箱到热源侧回路的水量来实现进水温度的控制。被试机使用侧和热源侧流量分别通过变频器控制冷媒水泵和冷却水泵进行调节。具体测试原理如图2所示。

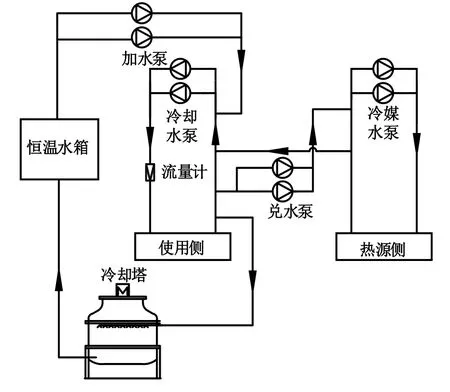

风冷冷水(热泵)机组性能测试台由一个水循环系统组成,测试机组时,通过水泵1的变频调节控制被试机组所需要水流量,通过调节阀控制机组的出水温度。通过变频调节水泵2将恒温水箱的水送入空气处理机组与被试机组的冷凝热风进行换热,并将被试机组的冷凝热负荷部分带入恒温水箱,这部分冷凝热负荷与水泵1的回水所带来的被试机组的冷量相互抵消,多余的热量通过冷却塔散掉。具体测试原理如图3所示。在冷水(热泵)机组的性能测试过程中不可避免地使用到水泵的变频调节,且水泵的能耗为测试系统设备的主要能耗。

图2 水冷冷水(热泵)机组性能测试系统原理

图3 风冷冷水(热泵)机组性能测试系统原理图

为降低冷水(热泵)机组性能测试过程中水泵能耗,将测试系统中的单台循环水泵替换为双泵并联模式,其原理如图4所示。

实验过程中水泵能耗测试回路由电流互感器、功率计和计算机构成,测试结果的拓展不确定度为U(P):

式中:

k——包含因子;

u1——重复测量引起的标准不确定度分项;

u2——功率测试系统允许误差引起的标准不确定度分项。

u1计算如下:

u2由检定证书给出测量的偏差值,按照相应概率分布,得到标准不确定度为0.5%。

图4 双泵并联水冷冷水(热泵)机组性能测试系统

2 双泵并联模式分析

2.1 双泵并联模式的节能分析

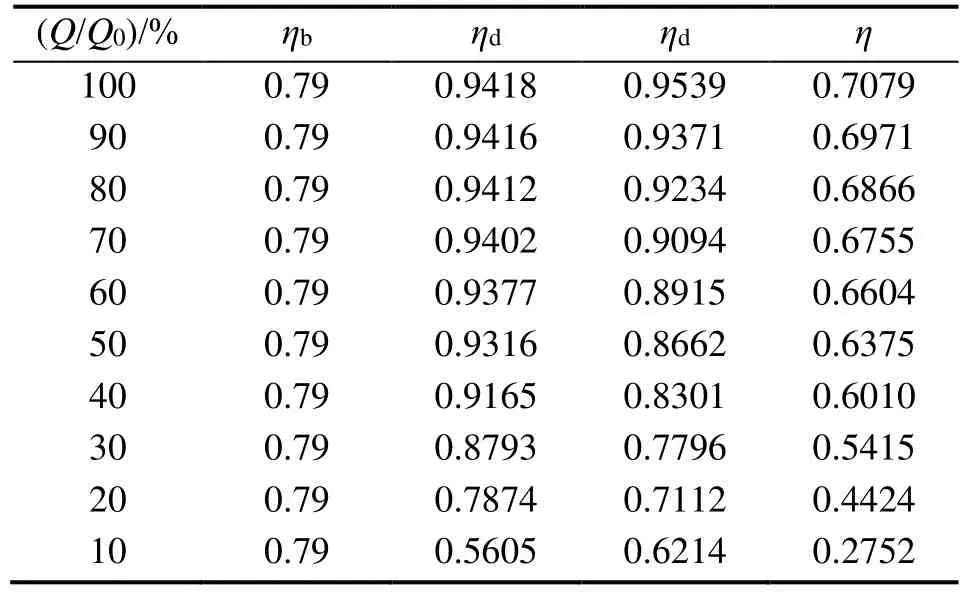

变频调速水泵主要由变频器、电动机和水泵组成,变频器用来改变电机的转速,从而改变水泵的性能曲线,使水泵始终在高效区内运行,有利于在部分负荷运行状态下降低能耗。每台水泵都有其工作效率,对于定转速水泵而言,工作点都选在其高效区内,对于变频调速水泵来说,水泵的转速改变,其性能曲线会相应发生变化。当管路的特性曲线不变时,水泵一直处在高效区运行,因此水泵的效率ηb可看成常数,但电机的效率ηd和变频器效率ηb都不是定值,随转速的降低而减小。表1所示为水泵在不同的负荷状态下的综合效率η。

由表1可知,变频水泵的综合效率随转速的降低而减小,当水泵运行状态下的流量低于额定运行流量的50%时,水泵的综合效率大幅下降。而通常企业为满足不同冷量段冷水(热泵)机组性能的测试,所搭建的冷水(热泵)机组性能测试系统测试范围较广,大型机组测试的频率较低,使各调节水泵大部分时间都处于综合效率较低的低频率状态运行。为提高冷水(热泵)机组测试系统的节能潜力及水泵运行可靠性,将测试系统中的单台循环水泵替换为双泵并联模式。通过水泵运行台数优先控制策略可避免水泵长时间处于低频率下运行[15-18]。

表1 不同负荷下水泵的综合效率

2.2 双泵并联模式水泵的选型分析

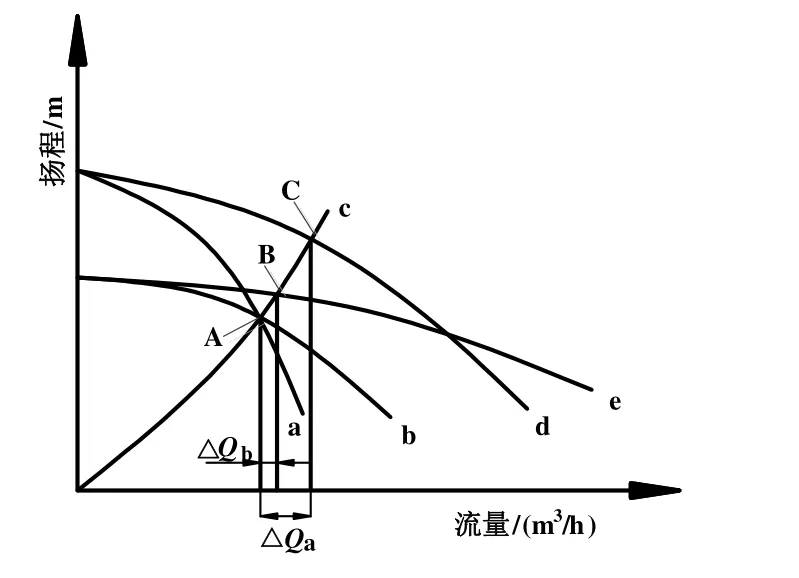

利用双泵并联模式应注意选用特性曲线合适的水泵,否则不但起不到节能的效果,甚至会导致电机烧毁[19-20]。图5所示d曲线是性能曲线为a的两台曲线较陡的水泵并联后所得,e曲线是性能曲线为b的两台曲线较平坦的水泵并联后所得,c曲线为管路特性曲线。由图可知,特性曲线较陡的水泵并联后的流量增量较大(ΔQa>ΔQb),泵的特性曲线越陡,流量增量越大,越适合并联工作。当水泵特性曲线越平坦,在使用双泵并联模式下切换使用单台水泵调节时超流量现象可能性越大,容易造成电机烧毁。

图5 水泵性能曲线对并联后流量的影响

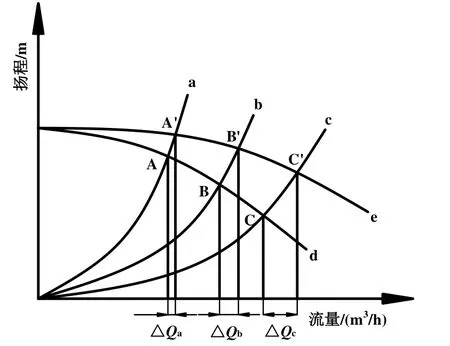

图6所示为双泵并联运行相对单泵运行在不同管路特性下流量的增加情况。由图6可知,管路阻力越小,ΔQ越大,越适合并联工作,因此在管路系统设计时减少管路阻力,可以降低能耗。

图6 水泵并联后流量的增量随管路特性的变化

3 实验结果分析

本文以设计测试能力在400~2,000冷吨的水冷冷水(热泵)机组性能测试系统为例。

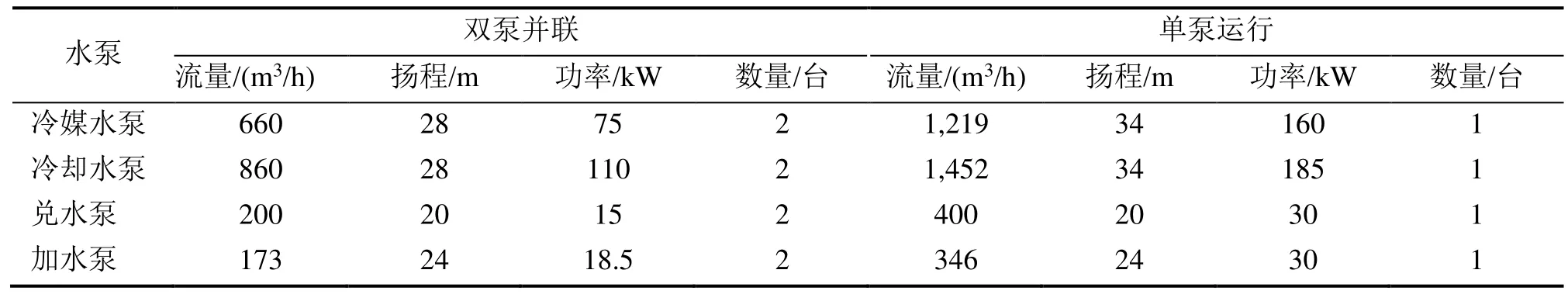

表2所示为不同模式下水泵的选型。实验过程通过变频水泵台数优化控制的方法,将总流量与单台水泵效率分为两个区,监测工况所处分区,控制满足系统负荷需求流量与压差设定值对应的最佳运行台数。

图7所示为双泵并联模式和单泵运行模式时,水泵总功耗随机组名义制冷量的变化。取置信概率P=0.95,k=2,计算得各次实验水泵功耗测试拓展不确定度均小于2.010 kW。且由实验对比可知:当测试机组的负荷大于测试系统设计上限60%左右时,两种设计模式下水泵都处于高频率下运行,使用双泵并联模式时水泵的总功耗与单泵模式偏差较小,在测试机组名义负荷为2,000 冷吨时相差最大,双泵并联相比单泵运行功耗增加4.0%。当测试机组的负荷低于测试上限的60%时,通过水泵运行台数优先控制策略调整水泵实际运行台数,此时双泵并联设计模式较单泵运行模式更节能,测试机组的负荷越接近测试系统设计下限时节能效果越明显,在测试机组名义冷量为400冷吨时,双泵并联相比单泵运行功耗可降低35.9%。

表2 不同模式下水泵的选型

4 结论

本文研究了双泵并联应用于大型蒸气压缩循环冷水(热泵)机组的性能测试系统的节能潜力,实验对比了被测试机组在400~2,000冷吨制冷能力下,采用单泵和双泵并联运行进行系统性能测试,得到如下结论:

1)当测试机组的负荷大于测试系统设计上限60%时,使用双泵并联模式时水泵的总功耗与单泵模式偏差较小,在最大测试能力下,双泵并联模式水泵功耗比单泵运行模式增加约4%;

2)当被测试机组的负荷低于测试系统上限的60%时,双泵并联模式较单泵运行模式节能,测试机组的负荷越接近测试系统设计下限时,节能效果愈加突显,在测试系统测试下限时,双泵并联相比单泵运行总功耗可降低35.9%。