乏燃料池非能动分离式热管冷却系统CFD仿真研究

韩菲,王文,匡以武

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

乏燃料水池用于贮存核反应堆中卸载的乏燃料棒,乏燃料棒衰变热通过水池冷却系统带走。目前核电站乏燃料水池的冷却主要依靠能动系统,当发生重大灾害导致全厂断电时,冷却系统失效,堆芯衰变热积聚导致堆芯熔化,产生大量氢气,导致安全壳失效,大量的放射性物质外泄[1]。福岛核泄漏事故使人们开始重视对乏燃料水池非能动冷却系统的研究。西屋公司开发的 AP1000非能动型压水堆[2]的非能动冷却系统通过余热排出换热器冷却堆芯,但该技术只能维持乏燃料水池在72 h[3]内的安全,而热管作为一种高效的换热设备适宜应用于乏燃料水池长期完全非能动冷却系统。

由于热管具有低热阻、高传热效率以及结构简单等优点被广泛应用于各类换热设备。DING等[4]研究了分离式热管在数据中心散热方面的应用,热管蒸发段排布的灵活性使散热效率得到极大提升。章学来等[5]将热管应用于换热器中,以相变储能材料作为工质,设计出集加热、蓄热、换热和保温为一体的节能型热管式蓄热换热器。LIU等[6]研究了分离式环路热管在废热回收方面的应用。在电子通讯基站系统中,分离式热管也可用作散热原件并且其散热能力是传统空气冷却的两倍[7]。

在第3代核电站中,热管也得到了广泛的应用。张光玉等[8]概述了热管在核废料冷却、事故工况条件下安全壳的保护等方面的应用,提出将热管应用于核电工程中的蒸汽发生器。PANDA等[9]将高温钠热管应用于核反应堆芯的余热排出系统。HUNG等[10]对钠冷堆内的非能动冷却系统进行仿真并分析了系统的热工水力特性,验证了该系统的可靠性。福岛事故后,乏燃料水池的安全性引起了广泛关注,关于水池内冷却系统失效后的事故进程问题开展了广泛的研究,运用RELAP[11]、FLUENT[12]、MAAP[13]和TRACE[14]等软件对事故工况下的乏燃料水池进行模拟,结果表明,水池内会发生冷却剂蒸干、包壳裸露甚至放射性物质泄漏等严重后果。因此非能动冷却系统是保证水池固有安全性的关键。YE等[15]提出了一种基于热管的乏燃料水池非能动冷却系统,并通过CFD仿真对该冷却系统的安全性进行了验证。郑文龙等[16]分析了水池内冷却剂的流动形态并核算了冷却系统的散热能力。KUANG等[17]建立了非能动系统的数学模型,分析了充液率、工质类型和换热温差对系统传热效率的影响,得到分离式热管的最佳运行工况。KUSUMA等[18]对水池内非能动系统中的重力热管进行了实验研究,发现在低初始压力和高热负荷条件下热管的传热性能更优。

本文将分离式热管应用于乏燃料池的完全非能动冷却系统,通过放置于水池内的热管蒸发段吸收乏燃料衰变热,通过热管内工作介质的循环将热量散至空气。并运用商业软件CFD建立乏燃料池的数值模型,对水池内自然对流流场的建立过程进行仿真,分析了水池内温度分布和速度分布,评估了该非能动系统的安全性,并分析了热管蒸发段的对流换热特性。

1 非能动冷却方案设计

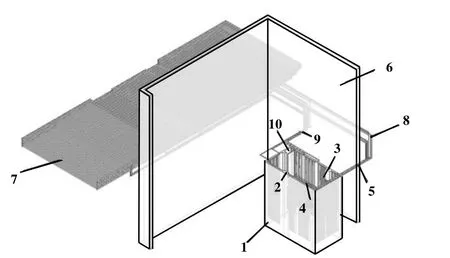

图1所示为乏燃料水池非能动冷却系统的结构。该系统由分离式环路热管组成,蒸发段安装在乏燃料水池四周,冷凝段安装在安全壳外侧,以环境空气作为热沉,通过空气的自然对流进行冷却。选取氨作为热管工作介质,水作为乏燃料池内冷却剂。乏燃料衰变热通过水池内冷却剂的自然对流和蒸发管管壁的导热传递给氨,氨吸热蒸发后汇集至蒸发管上联箱,流经上升管至冷凝段内,被外部空气的自然对流冷凝至液态,流经下降管至下联箱分配到蒸发管内继续进行冷却系统内的循环。

图1 乏燃料水池非能动冷却系统的结构

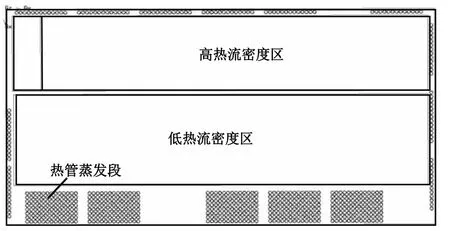

乏燃料水池结构采用 CAP1400乏燃料水池参数,尺寸为12.7 m×6.4 m×13.08 m(长×宽×高)。乏燃料棒放置于贮存格架单元中,贮存格架单元竖直放置在贮存格架上,贮存格架置于乏燃料水池底部。乏燃料衰变热在最大换料次数条件下可达19 MW,由于乏燃料组件在不同阶段的衰变热不同,将贮存格架分为Ⅰ区和Ⅱ区,Ⅰ区贮存高衰变热乏燃料棒,发热量占总发热量的 96%;Ⅱ区贮存低衰变热乏燃料棒,发热量占总发热量的 4%。为使工作在19 MW 工况下的冷却系统能安全带走乏燃料衰变热并保证池内水不沸腾,对蒸发段热管数目及工作能力进行校核并设计了布置方案。

图2所示为乏燃料水池CDF计算模型俯视图。水池上部壁面附近布置挂壁式热管,下部热管布置在乏燃料搁架与水池壁的间隙中,挂壁式热管与下部热管处于同一竖直面上。在水池后侧、左侧和右侧壁面附近布置单排热管,靠近二区乏燃料的前侧壁面布置8排热管,热管蒸发段共1,716根。挂壁式热管长7.6 m,下部热管长5 m,其他尺寸均一致,外径76 mm,内径65 mm,同一联箱下的热管间距120 mm,与水池侧壁间距90 mm。

图2 乏燃料水池CDF计算模型俯视图

2 乏燃料水池数值模型

对乏燃料水池进行相应的简化后构建 CFD计算模型,设置恰当的计算方法、边界条件以及相应的求解策略对模型进行仿真。

2.1 计算方法及边界条件

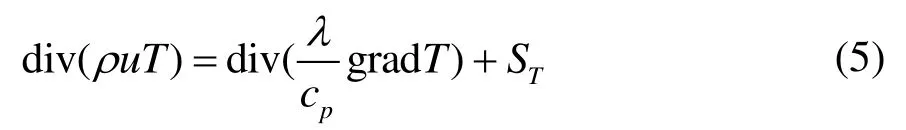

计算过程的控制方程如下:

连续性方程:

动量守恒方程:

能量守恒方程:

式中:

u——流体流动速度矢量,m/s;

u,v,w——x、y、z方向的速度分量,m/s;

ρ——流体密度,kg/m3;

μ——流体动力黏度,kg/(m·s);

p——压力,Pa;

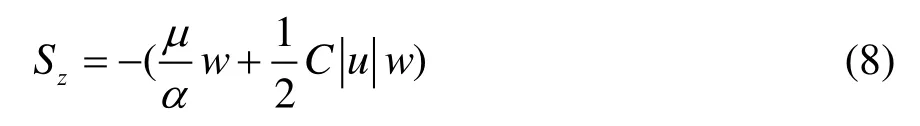

Sx, y, z——动量源项;

T——流体温度,K;

λ——导热系数,W/(m·s);

cp——定压比热容,J/(kg·K);

g——重力加速度,m/s2;

ST——能量源项。

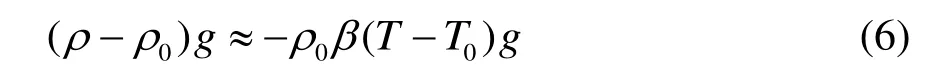

针对浮力驱动的大空间自然对流问题采用Boussinesq模型,即动量方程浮力项中的流体密度随流体温度的变化而变化,在其他需要求解的方程中把密度视为常数。

式中:

ρ0——环境温度T0对应的流体密度,kg/m3;

β——体膨胀系数,K-1。

浮力项中的ρ计算公式为:

由于建立完整的带翅片热管模型工作量大且网格数量远超出现有计算能力,因此采用圆柱壁面代替热管外壁并忽略热管壁厚,环状多孔介质区域代替热管的竖直肋片。圆柱壁面设置为第三类边界条件,管内工作介质温度为333.15 K,管壁对流换热表面传热系数为2,500 K。多孔介质区域采用分布阻力方法[19-20],动量守恒方程增加一个由惯性阻力项和黏性阻力项组成的动量源项Si,再通过流体流过热管区域时速度与压降关联式求解惯性阻力系数和黏性阻力系数。

动量源项:

压降表达式:

式中:

α——多介质渗透率;

C——惯性阻力系数;

▽p——流动方向的压降,Pa;

Δl——流动方向多孔介质的长度,m。

水池侧壁和底面选取绝热无滑移壁面。由于水与空气接触的自由表面上存在温差,不同温度区域的表面张力大小不同,因此要考虑表面张力变化而导致的Marangoni流动,因此设置表面张力梯度为-0.00015 N/(m·K)。

2.2 求解策略

计算模型为湍流,选择标准k-ε模型和标准壁面函数。采用控制容积法求解控制方程,计算过程采用压力-速度耦合的 PISO算法,压力方程采用Body Force Weighted离散格式,动量、湍动能、湍动能耗散率和能量方程均采用一阶迎风离散格式。

3 计算结果分析

3.1 水池流场特性

图3所示为水池x、y方向部分剖面的流动迹线。x-1剖面截取到一区高热源乏燃料部分,通过该迹线图可以看出,水流在x方向截面形成两个大的自然循环流体环路。被热源加热的水由于浮升力的作用穿过高热源向上流动,到达水池顶部后使气液交界面产生温差,由此产生的表面张力梯度导致马兰格尼作用,使水流以较高流速向左右侧挂壁热管区域流动,对热管上部进行横向冲刷,在蒸发管段水流逐渐被冷却,并在重力作用下沿热管管壁向下流动,流出管束区的水一部分由于搁架的阻力作用,流经搁架顶部汇入水池中部,另一部分流过搁架与水池侧壁的间隙到达池底,再通过贮存格架底部的流水孔流入乏燃料组件,被衰变热加热后继续向上运动。水流在y方向也形成一个自然对流流体环路。由于二区乏燃料发热量较小,产生的浮升力不足以抵抗重力和热管冷却的共同作用,而一区乏燃料发热量大,一区搁架上部的水流向上运动到达气液交界面后向二区流动,被热管冷却后向下流动形成流体环路。

水池最高流速可达0.23 m/s,出现在被一区乏燃料衰变热加热的水流向上运动的过程中,这是由于高热源区热流密度极高,产生浮升力很大,自然对流强度大,因此水流速高。气液交界面处由于Marangoni效应也产生较高流速,可达到0.2 m/s左右。

3.2 水池温度特性

图4 水池在x、y方向典型剖面上的温度分布

图4所示为水池在x、y两个方向典型剖面上的温度分布。由图4可知,水池最高温度可达349 K,出现在乏燃料高热源区上部;最低温度为333 K,出现在水池下部,水池最大温差为16 K。水池各处温度均远小于当地的饱和温度,因此在19 MW 衰变热工况下,分离式热管可顺利地带走乏燃料衰变热并保证水池不沸腾,初步证明该设计的合理性,可保证乏燃料水池完全断电工况下的安全性。

由一区乏燃料x方向截图可知,在高热源上部水池空间温度分布呈现水平的分层,这是由两侧热管的冷却作用和中部乏燃料的放热作用导致,而二区低热源上部水池空间温度分布呈现竖直分层现象,二区乏燃料热流密度小,被热管冷却的水在热管下部流出热管区域,水平流经乏燃料搁架上部汇入中部区域,因此低热源区靠近水池顶部温度高,靠近乏燃料搁架顶部温度较低,与高热源区的温度分布不同。

3.3 热管对流换热特性

图5所示为挂壁式热管和下部热管对流换热表面传热系数随距离水池底部高度的变化。距乏燃料搁架最近的热管为第 1排热管,依次向外为第 2~第8排热管。

图5 热管对流换热表面传热系数随高度的变化

由图5(a)可知,上部挂壁式热管中,由于第 1排热管距热源最近,热管管壁处热流密度最大,因此第1排热管的表面传热系数远高于其他排数。在距水池底部12~13 m处,即靠近水池顶部区域,水流横向冲刷热管,随管排数增加,水流流速降低,且传热温差降低,因此在该高度区域内,表面传热系数随管排数的增加而降低。距水池底部 8~12 m处,水流纵向冲刷热管,流体逐渐被冷却,传热温差降低,水流由层流逐渐过渡到湍流,因此表面传热系数随距池底高度的减小而减小,但总体变化不大。在距池底7~8 m处,水流由第8排向内部流动,再次横向冲刷热管,因此该区域内,表面传热系数由第8排至第1排逐渐减小。

由图5(b)可知,第1排热管由于靠近高温热源,表面传热系数有较大波动。除第1排热管外,下部热管在距水池底部3~6 m区域内被水流纵向冲刷,因此从上至下表面传热系数逐渐降低。水流流动到池底后沿底部横向流回乏燃料搁架,因此在距池底1~3 m区域内水流从第8排向内横掠管束,表面传热系数从外向内逐渐降低,但由于对流换热传热温差很小且变化大,因此各排间表面传热系数变化也很小。

4 结论

本文提出了一种将分离式热管应用于乏燃料水池完全非能动冷却系统,并应用商业 CFD软件对乏燃料水池进行三维建模仿真,得到事故工况下乏燃料衰变热达到 19 MW 时水池内的温度分布和速度分布特性,得到如下结论:

1)乏燃料水池内冷热源间形成大的自然对流循环,水池内最高流速出现在被高热源加热向上流动的水流和水池气液交界面处,可达到0.23 m/s;

2)乏燃料水池内最高温度为349 K,出现在高热源乏燃料搁架上部。在事故工况下完全非能动冷却系统可以正常工作,顺利带走乏燃料棒衰变热,保证水池内水不沸腾,确保水池的安全性;

3)热管管束对流换热表面传热系数随距水池底部高度减小而减小,但在挂壁式热管上下端和下部热管的上端,水流横向冲刷管束,表面传热系数略有增加,且沿随冲刷方向逐渐降低。