汽轮机汽封改造可行性分析

邓雯雯,倪俊

(1.南京市节能技术服务中心,南京 210007;2.江苏省节能技术服务中心,南京 210007)

汽轮机正常运行时,由于主轴穿出汽缸的地方会有径向间隙,产生的压差使得中压缸两端、高压端或高压缸内的蒸汽向外泄漏;与此同时,在低压缸或低压端的两侧,空气会漏入汽缸。漏汽损失的存在造成机组的热效率降低,做功能力下降,并增大凝结水的损失,从而影响机组运行的经济性。此外,漏入的空气量过多,会使汽轮机的真空降低,并增大抽气器的负荷。因此,减少汽轮机轴封漏汽量,受到了设计、制造及运行单位的广泛关注[1]。

汽轮机的汽封装置,一般采用曲径式结构,但是汽缸、隔板及汽封体一般不会均匀受热,内外部存在的温差使之发生变形,从而减少汽轮机转子和汽封齿局部径向间隙,造成碰磨。当机组刚启动处于临界转速时,转子会经受大幅度的振动,其与汽封的磨碰也更加剧烈。

传统汽轮机在安装或检修时,技术人员为了避免汽封结构上的缺陷,汽封的径向间隙往往会被调整得的大些,以减少动静部件间的碰磨。但调大汽封径向间隙会增加正常运行机组的蒸汽漏汽量。虽减少了做工,但会降低机组的热效率。

近年来,出现了各种高效、新型和可靠的汽封新技术,很多电厂通过改造汽封结构降低煤耗,收到了较好的成效,布莱登汽封技术就是其中的一种。本文将从工作原理、安全性和经济性三个方面阐述布莱登汽封技术的可行性[2]。

1 布莱登汽封技术的工作原理

布莱登汽封是美国布莱登工程公司研发的一项汽封改造专利技术,已有众多的改造成功案例。这些成功的改造实例显示布莱登汽封技术是一项安全可靠、高效节能和先进成熟的技术[3]。

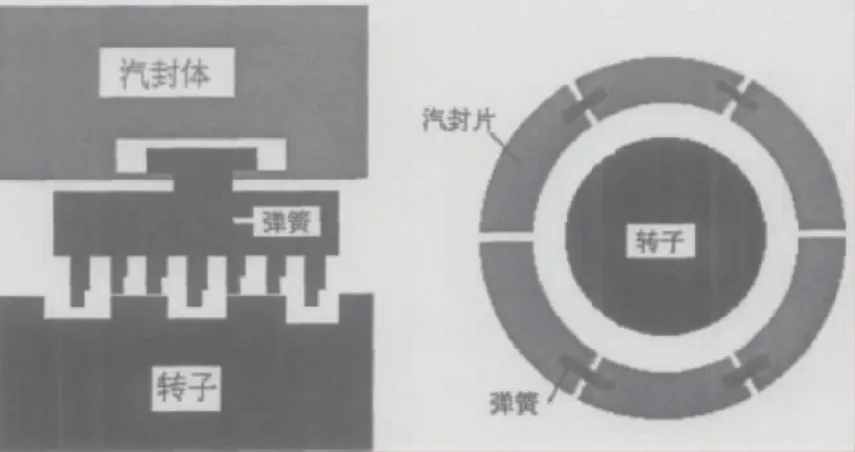

布莱登汽封[4-6]与传统的汽封技术相比主要区别在于工作机理的不同。布莱登汽封弧段结构和传统汽封弧段基本一致,为了使汽封弧段背面压力(汽封体沟槽内部压力)等于进汽侧压力,布莱登汽封在进汽面上铣出一道引汽槽,用来代替传统汽封弧块背部的板弹簧。布莱登汽封的上下汽封环中间各装有两只螺旋圆柱弹簧,装在必要汽封弧段的端面上。利用弹簧的推力将汽封弧段即使在没有蒸汽压力时也能够呈开启状;布莱登汽封弧段和汽封体之间通常在设计时会留3 mm 退让距离,所有汽封齿和轴之间的间隙会大于3 mm。布莱登汽封和传统汽封在设计上的关键区别为:用4 只螺旋圆柱弹簧代替12 片平板弹簧片。

布莱登汽封和传统汽封在汽轮机未进汽汽封环的开合状态完全相反,传统汽封环在汽轮机未进汽时呈闭合状态,如图1所示;布莱登汽封在未进汽时为张开状态,如图2所示。

图1 传统汽封状态

图2 布莱登汽封状态

汽轮机启动后,随蒸汽流量增加,布莱登汽封弧段背面的压力逐渐大于作用在正面的压力而产生压差。当此压差达到能克服螺旋弹簧的推力时,汽封环闭合,汽封齿和轴间间隙减小,从而达到设计值。停机时,进汽量逐渐减少,当流量减少到2%时,布莱登汽封的螺旋弹簧的推力大于压差、摩擦力和弧块重力,汽封环张开。布莱登汽封的各级汽封螺旋弹簧经过精密计算和设计,从而使各级布莱登汽封可以根据实际需要,在不同的蒸汽流量下平稳有序的关闭。

布莱登汽封启动时,汽封环前后的压差较小,随周向螺旋弹簧力作用,汽封环逐渐张开,动、静部分间隙逐渐达到最大,从而避免启动过程中转子发生振动或变形产生的碰摩。伴随机组运行速度增加,汽封环前后的压差逐渐增大,进汽侧(高压侧)压力作用在汽封环块外径处,导致外径与内径处的压差不断增大,当内外径压差能够克服弹簧力时,所有汽封环块从二阶临界转速之上到运行负荷之下的范围内逐个闭合,达到设计的汽封间隙,布莱登汽封的闭合状态如图3所示。从而减小蒸汽泄漏量,提高机组热效率。

图3 闭合状态的布莱登汽封

一般情况下,布莱登汽封在机组启动时,蒸汽流量在3%进汽量时关闭,在约进汽量40%时完成关闭,达到封闭状态,此时汽封径向间隙维持在最小状态。停机时蒸汽流量减少至3%时,汽封将全部张开。

2 布莱登汽封技术改造的安全性分析

2.1 布莱登汽封技术的主动安全性

布莱登汽封技术具有主动安全性,主要表现在机组启、停机的过程中,汽封能够主动远离转子,避免和转子发生碰磨,使启停机变得更加顺畅。

传统汽封启停机过程经过临界转速时动静间的磨碰是机组运行安全隐患的重点关注过程。布莱登汽封有效避免机组启停机过程中因汽封间隙小造成汽封和转子产生碰磨了的问题。布莱登汽封在机组蒸汽流量最小时,弹簧在应力作用下处于张开状态而远离转子间子,汽封和转子径向间隙可达3 mm 以上。

布莱登汽封技术设计的径向工作间隙为0.3~0.55 mm,有运用案例显示某国内大型机组,布莱登汽封最小工作间隙为0.25 mm。充分说明布莱登汽封不会因为汽封间隙变小影响启停安全,实际上,布莱登汽封技术最重要优点之一就是启停安全。

2.2 布莱登汽封技术被动安全性

布莱登汽封技术被动安全性表现在当机组发生事故时,可避免事故恶化。布莱登汽封是通过汽轮机缸体内蒸汽压力的作用,与转子保持较小间隙运行。当机组突发事故,转子振动超标会使保护系统立即跳闸,通流供汽被切断,气缸蒸汽压力的降低使布莱登汽封在端部弹簧应力作用下瞬时张开,避免了与惰走转子的碰磨,使得抱死和弯轴等重大恶性事故不会发生。

布莱登汽封技术的这种被动安全特性的优越性超过了任何传统汽封技术。

2.3 减少轴封漏汽及消除机组运行安全隐患

如果汽封间隙过大,造成轴封蒸汽外溢,可能会导致机组轴承箱油中含水现象严重,影响机组运行。某些电厂的汽轮机也承担着参与调峰的任务,启停频繁。传统汽封在启停临界转速时动静磨损和间隙增大,导致水汽进入轴承箱造成机组运行安全隐患。

对启停频繁的调峰机组采用布莱登汽封技术可有效避免汽封磨损,防止轴承箱出现油中带水。

3 布莱登汽封技术改造的经济性分析

3.1 漏汽量计算

减小汽封间隙能够提高机组运行效率。布莱登汽封与传统汽封相比,汽封间隙大大减小,漏汽量也相应减少,使得功率增加。

轴封齿内的蒸汽流动与不带斜切部分的喷嘴内的流动形式相似。一定量的蒸汽通过轴封时随着蒸汽压力逐渐下降,密度逐渐下降,汽流速度会逐渐增大,气流速度在通过最后1 个轴封齿时会达到最大值或临界速度。

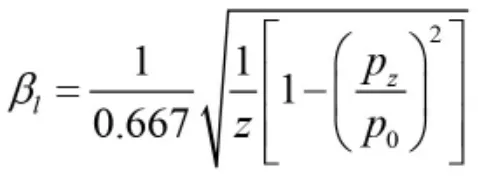

曲径轴封的漏汽量,可用单一表达式表示:

计算轴封漏汽量应先判断蒸汽在最后1 个轴封齿内是否达到临界速度,在实际计算时,一般将轴封段前后的压力与相比来判定轴封漏气量比。

当轴封最后一片空口处流速未达到临界速度时:

3.2 结果分析

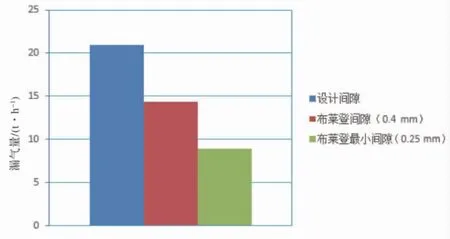

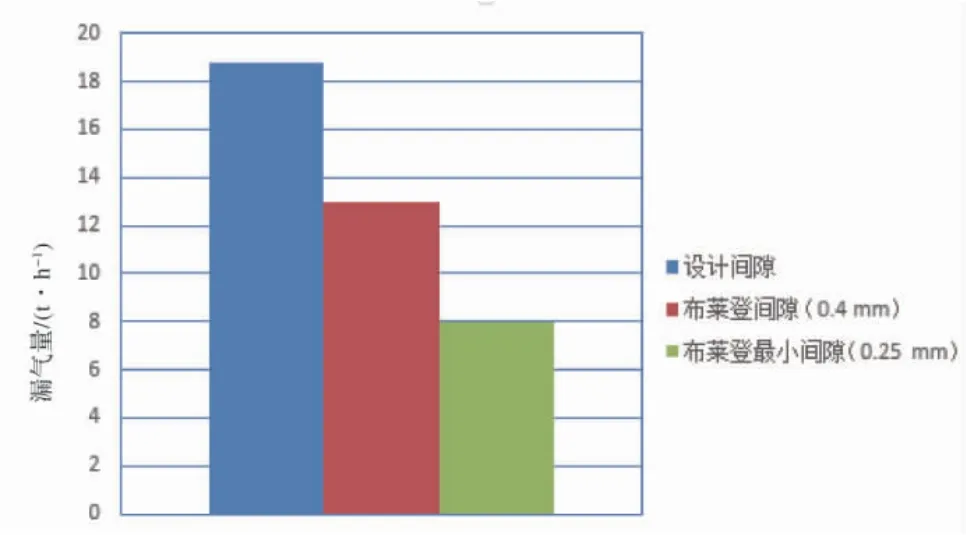

某汽轮机为600 MW 亚临界、中间再热式、四缸四排汽、单轴和凝汽式汽轮机,机组型号为N600- 16.7/538/538。根据电厂提供的资料,以改造后汽封间隙为0.4 mm 和0.25 mm为例,计算额定负荷下高中压缸前汽封改造前、后的总漏汽量,改造前、后额定负荷的漏汽量见图4所示。

图4 改造前、后额定负荷时的漏汽量

通过图4可以看到,以改造后布莱登汽封间隙为0.4 mm计算,漏汽量可以下降6.51 t/h,热耗将下降23.71 kJ/kg,发电煤耗下降1.06 g/kW·h,有效地提高了机组运行的经济性。

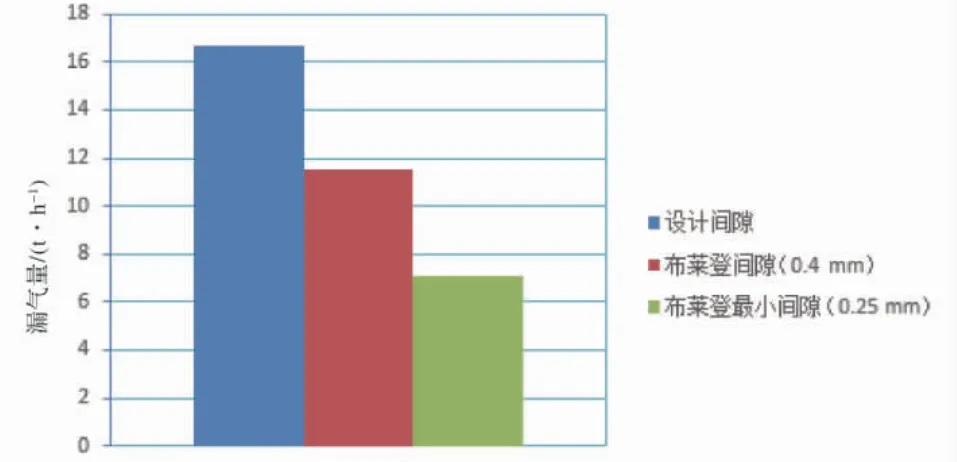

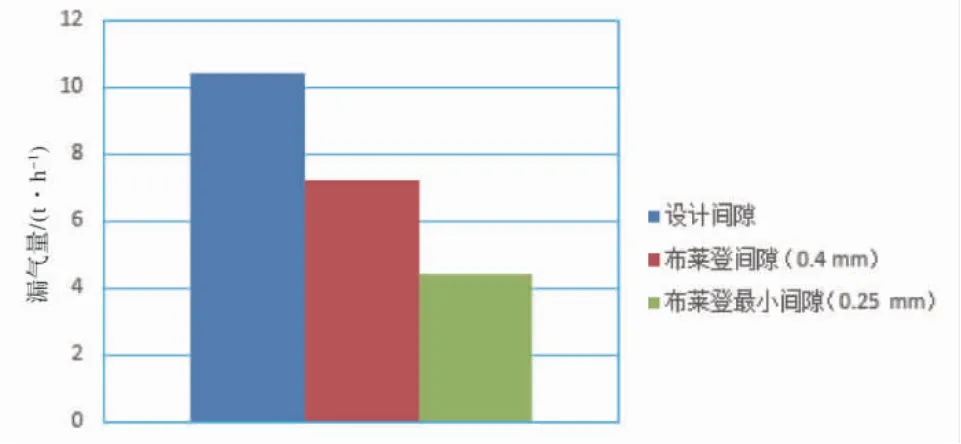

按照上述思路,仍然以改造后汽封间隙为0.4 mm 和0.25 mm 为例,计算高中压缸前汽封改造前、后90%ECR、80%ECR,70%ECR、60%ECR 和50%ECR 时的漏汽量,分别见图5~图9。

图5 改造前、后90%负荷时的漏汽量

图6 改造前、后80%负荷时的漏汽量

图7 改造前、后70%负荷时的漏汽量

图8 改造前、后60%负荷时的漏汽量

由上述计算可知,在改造为布莱登汽封后,各工况下的漏汽量都会下降,降幅均在20%~30%。以布莱登汽封间隙为0.4 mm 计算,额定状况下,汽轮发电机组的热耗将下降23.71 kJ/kg,发电煤耗下降1.06 g/kW·h,有效地起到了节煤降耗,提高机组经济性的目的。

图9 改造前、后50%负荷时的漏汽量

同时看到,上面的结果是以高压缸和中压缸为研究对象,轴封的间隙也是以设计汽封间隙而得,而汽封体在运行过程中尤其是启动过程中可能会出现摩擦和动静碰磨等情况,从而使实际运行中的间隙值大于设计值,因此,上述的计算结果可能还趋向于保守。

4 结语

通过以上的理论计算,对于某电厂600 MW 汽轮机,可得到如下结论:

1)实际运行中,由于动静碰磨等因素,实际汽封间隙大于设计值,汽轮机高、中压缸通流部分的漏汽量对机组的经济性有不小的影响。

2)经过理论计算得知,布莱登汽封是一项先进的成熟技术,具有很高的可靠性和很好的经济性。