一种乳液泵生产制造执行系统的设计与实现

王凡,孔令帅,2,周文辉

(1.电子科技大学中山学院,中山528400;2.广东工业大学,广州510006)

0 引言

制造业作为我国的立国之本,目前面临着成本高、利润薄、效率低、制造工艺粗糙、企业自主创新能力不足等问题。而乳液泵制造作为传统制造业的子行业,为日化产品、化妆品等行业提供重要原材料,也存在着上述一系列情况。

在乳液泵生产制造的现代化过程中,及时获取所有生产环节信息显得尤为重要。根据美国先进制造研究机构AMR 将制造执行系统(MES)定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态等信息[1],将MES 系统应用到企业生产车间,可实现车间设备之间的实时交互,对企业的长期发展起着至关重要的作用。

1 乳液泵生产流程现状分析

制造业一般分为两大类,一类是以流程制造方式为主的集约型制造业,另一类则是以零星生产方式为主的离散型制造业[2]。传统乳液泵生产流程为图1 所示,根据企业调研,乳液泵生产设备分布零散,各部门各司其职,符合离散型制造业特点。发现在生产过程中存在着以下问题:

(1)数据共享和系统集成困难:各车间的协同作业和各业务部门数据不能共享,无法确保企业内部数据一致、准确,各相关部门之间形成“信息孤岛”,且生产数据依靠人工管理,工作繁重,工作效率低下。

(2)数据采集困难:该企业生产车间设备零散、种类繁多,难以实现生产信息的统一采集,目前生产数据的采集均需要人工通过手抄报表的形式完成,如图2所示。

(3)设备监控不及时:由于设备种类多而杂,无法对设备进行统一的自动化监控,因此,企业常常会出现设备不规范使用导致出现故障的情况,严重影响产品生产。

图1 传统乳液泵生产流程简图

图2 生成企业手抄报表

2 改进型生产线设计

乳液泵产品装配、检测流程由多个生产工序完成,其中自动化装配流程可大致概括为产品注塑、组装、质检、包装四大步骤。但由于企业乳液泵生产设备分布不规范,严重拖慢了乳液泵的生产速度。本设计提出一种集散控制系统,将多个工艺生产设备进行有效集成,对生产车间重新规划布局,打造一体化的智能装配检测生产线,不仅极大提高了生产效率,还降低了人工成本。

2.1 无线传输方案设计

数据传输作为底层设备与PC 软件交互的中间介质,是整个MES 系统中非常重要的环节。结合企业生产车间生产设备密集、种类多、接线难等特点,选择了高灵活性的无线传输配合OPC 通信协议的方式实现。

OPC 技术是Windows 应用程序和现场过程控制应用之间的桥梁,是一项技术规范与标准,该标准为工业控制领域的数据访问提供了标准的接口[3]。本设计将无线串口服务器直接与底层设备的控制器连接,形成一个信号发射器,由于底层设备种类的不同,导致各台设备的通讯协议也不相同,使得MES 系统无法实现数据的集中控制与采集,OPC 作为一个底层设备的驱动集成,可实现一台PC 连接多台设备,而无需额外安装设备驱动,这样即可完成一条完整的通讯线路,使用PC 将虚拟串口一端连接至OPC Server,另一端与MES系统,完成生产数据交互,实现数据可视化,再配合Wi-Fi 路由器,即可实现一台PC 与多个设备进行数据交互。

具体实现流程如下:

(1)Wi-Fi 串口服务器通电,通过无线的方式将PC与Wi-Fi 串口服务器直接连接。

(2)在浏览器中输入Wi-Fi 串口服务器的IP 地址,将Wi-Fi 串口服务器设置为STA 模式(STA 模式全称Station 模式,类似于无线终端,STA 本身并不接受无线的接入,它可以连接到AP,一般无线网卡即工作在该模式)。将Wi-Fi 路由器作为该串口服务器的AP(Access Point,提供无线接入服务,允许其他无线设备接入,提供数据访问,一般的无线路由/网桥工作在该模式下),完成设置后,实现了多个Wi-Fi 串口服务器与Wi-Fi 路由器的交互。

(3)在PC 端输入Wi-Fi 路由器的IP 地址,即可查看到Wi-Fi 串口服务器的连接信息,记录下Wi-Fi 串口服务器的IP 地址及端口号。

(4)打开虚拟串口软件,添加虚拟串口,将虚拟串口的网络协议设置为TCP-Client 模式,IP 地址及串口号,记录下的Wi-Fi 串口服务器的内容。

(5)通过RS-232 或RS-485 连接线将底层设备与Wi-Fi 串口服务器连接,至此,完成外部线路的连接及内部网络协议的配置。

(6)使用OPC 软件,查看设备对应的驱动并建立对应的驱动。

(7)建立设备与OPC 的通讯通道,查看对应设备所建立的虚拟接口,完成设备与OPC 的通讯通道,整个通信网络拓扑如图3 所示。

图3 生产设备与PC端通信拓扑图

2.2 数据采集与控制模块设计

传统企业乳液泵生产线设备存在种类复杂、数量众多等特点,部分设备缺少信息反馈与采集等功能。MES 系统与传统的PLC 控制系统不同之处是设计时需要考虑MES 系统的输入状态信息获取[4]。为实现车间生产过程的数据采集与实时监控反馈等功能,需给部分设备添加传感器模块,从而辅助底层设备实现其相应功能。

传感器将实时获取的设备信息、生产信息以事件触发的形式传递给PLC,使PLC 作为传感器与MES 系统信息传递的中介。此外PLC 通过信号跳变等功能,也可对生产设备进行数据采集功能。因此PLC 等控制器在MES 系统中不仅充当信息中介,还可以主动获取、采集信息。

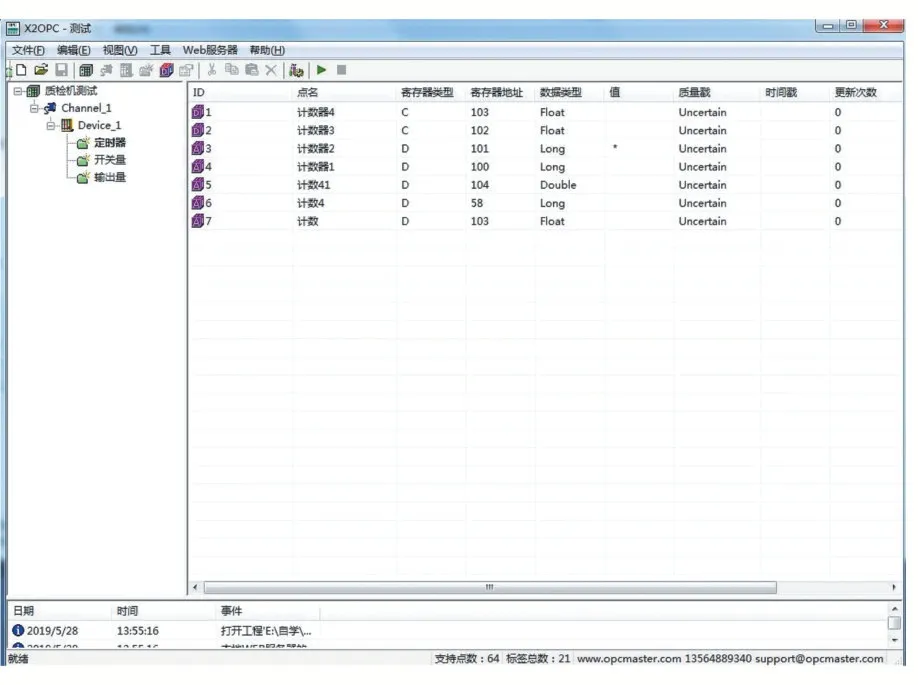

图4 为PLC 部分梯形图,其中,PLC 中每一个寄存器都对应着OPC 服务器上的一个数据标签,将需要采集与控制的寄存器与OPC 服务器里面的标签一一绑定,即可实现OPC 服务器对PLC 的数据采集,如图5所示。

如图6 所示,生产设备采用不同的数据采集与反馈方式,传感器将采集到的数据传入PLC 控制器,进而与OPC Server 交互,OPC Client 把从OPC Server 中获取的数据进行解析,从而实现在MES 系统的可视化。

图4 PLC部分梯形图

图5 OPC服务器与PLC实现绑定

图6 生产信息传递图

3 MES系统软件功能设计

3.1 软件功能整体流程设计

系统的框架一般会包括数据采集、事务处理、功能服务、系统应用四个层次[5]。根据企业需求与实际调研,软件功能结构如图7 所示。用户管理模块是整个MES 管理系统的核心功能之一,该模块为不同等级的用户提供了不同权限操作功能。订单管理模块包括实时订单、待完成订单、历史订单的详细信息。局部监控模块为该系统登陆后显示的主界面,包括车间监控和局部设备监控。故障报警模块分为设备报警与报警历史两块,负责对应设备的各项参数超过阈值的报警。历史数据模块对应着生产数据、设备数据、订单数据,是对企业生产数据的汇总。产品生产过程中均会对每一个产品的生产信息做好备份,当产品发生质量问题时,质量追溯模块即可根据产品信息追溯到相应的生产设备和管理人员。

图7 软件功能整体流程图

3.2 不同模块功能设计

(1)用户管理模块设计

通过用户分类,明确系统用户各个角色的操作权限,对系统进行具体的功能设计[6]。

合理地对用户进行权限分配,是系统正常运行的关键。不仅可以清晰的表现系统的控制逻辑和层次关系,还有助于系统的快速开发和功能实现,分析该企业现状,将系统用户权限简单的划分三部分。其中,管理员可使用该系统全部的功能,客户与员工可使用部分定制功能。

(2)订单管理模块设计

MES 系统在企业中的定位主要为执行层,若要实现企业智能化,计划层的ERP 与执行层的MES 就必须要进行交互。订单管理模块是客户与企业进行交互的核心功能,订单生产数据是企业生产的重要依据。

(3)局部监控模块设计

将产品的完整生产流程映射到MES 系统,其功能是实时显示车间每台生产设备的工作状态。企业可直接通过该系统了解到当前生产线的生产状态、查看详细任务参数、重新对该生产线下达任务等。

(4)故障报警模块设计

生产设备是产品生产过程中最重要的部分,保证其正常运行对企业至关重要。但生产设备也会由于气压、燃料、温度、运行时间,错误操作等原因停止工作,甚至损坏。该模块采用温湿度、压力等传感器对生产设备进行实时监控,当生产设备超出我们规定的正常运行条件时,传感器会及时将报警信息传达给MES 系统的故障报警模块。当生产过程中参数异常时,可实时反馈给生产管理人员,通过报警历史,管理人员可针对性的对设备进行维护与检修。

(5)历史数据模块设计

该模块为企业生产数据的可视化模块,通过该模块,企业可浏览到各生产线上的生产状况,该模块代替了工人的手抄报表,使信息更快速、安全的反馈到管理人员。

(6)质量追溯模块设计

产品质量是外界对企业评价企业关键的因素之一。方案中采用质量跟踪模块把采集物料、人员、设备、工艺、环境、测量等信息存入数据库系统,当产品出现问题时,可快捷查找出问题的根源所在。

3.3 MES系统实现

根据软件功能结构,结合生成线实际设计出MES系统。该系统采用C#开发语言结合SQL Server 数据库实现系统各功能模块的程序编写,系统部分功能实现如图8 所示。

图8 MES系统部分功能图

4 结语

乳液泵产品装配、检测流程由多个生产工序完成,本文构造的离散控制系统,区别于以往单个工艺的自动化提升,将多个工艺生产设备集成在一起,打造一体化的智能装配检测生产线,极大提高了生产效率,减少了操作人员数量,降低了人工成本。

本文构建的一种乳液泵MES 系统,可以灵活地与ERP 系统进行交互,系统以生产现场的每个加工单元作为信息采集单元,实时监测、记录现场制造资源运作情况,并以图形化报表等形式将采集到的制造过程信息展示出来供各类人员使用,同时能够有效地组织、协调、计划与控制企业的经营活动。