加氢工艺条件对N4006橡胶增塑剂芳烃含量的影响

顾善龙

中海油气(泰州)石化有限公司

中海油某石化有限公司环烷基高压加氢润滑油基础油装置生产N4006橡胶增塑剂,其芳烃含量(CA)对N4006 橡胶增塑剂的氧化安定性和光热稳定性影响很大。本文从实际生产角度分析了一段加氢处理床层加权平均反应温度(WBATHT)、二段加氢精制催化剂加权平均反应温度(WBATHF)、一段加氢处理段氢油比(GORHT)、二段加氢精制段氢油比(GORHF)对CA 的影响,通过优化装置生产工艺条件,使N4006 橡胶增塑剂的CA 质量分数小于1%,保证产品质量满足市场需求。

随着橡胶工业的发展,安全、环保的橡胶增塑剂的需求量也越来越大,经高压加氢工艺生产的橡胶增塑剂,由于具有高黏度、高环烷烃含量、低芳烃、低倾点等特点,更受市场青睐,被广泛用于橡胶合成和橡胶制品加工,特别适合对颜色、抗氧化性、耐寒性等要求严格的橡胶制品[1,2]。而芳烃含量会影响橡胶增塑剂的光热稳定性和氧化安定性,间接影响橡胶制品的质量[3]。本文从装置实际生产角度,着重分析讨论床层加权平均反应温度(WBAT)、氢油比(GOR)、原料芳烃含量的综合作用对N4006橡胶增塑剂芳烃含量CA的影响,并通过操作调整,在保证其他产品指标合格的前提下,使CA小于1%(质量分数),以获得高品质的N4006橡胶增塑剂。

工艺流程简介

中海油某石化有限公司环烷基高压加氢润滑油装置以绥中SZ36-1原油的减二线、减三线馏分油为原料,采用加氢处理/临氢降凝-加氢后精制两段串联全加氢工艺:一段采用非贵金属硫化催化剂,在氢气环境下,进行脱金属、脱硫、脱氮、脱芳烃和脱蜡反应;二段采用贵金属催化剂,在氢气环境下,对一段反应产物进一步加氢精制[4]。在加工减二线时,减底生产N4006 橡胶增塑剂。装置工艺流程见图1。

生产结果分析、讨论与操作调整

装置自2016年10月开工以来至2018年5月2次出现CA持续较长时间大于1%的情况,分别发生在2016年12月7日至2017年1月28日、2017年5月19日至2017年5月29日2段时间内,对此分别进行分析、调整、优化工艺条件,通过调整一段加氢处理床层加权平均反应温度(WBATHT)、二段加氢精制催化剂加权平均反应温度(WBATHF)、一段加氢处理段氢油比(GORHT)、二段加氢精制段氢油比(GORHF),最终使CA小于1%。为便于统计,在本文中将2016 年12 月7 日设为运行第一天,其他运行时间以此叠加。

原料油主要性质

不同时间段减二线原料油主要性质的平均值见表1。

由表1 可见,减二线原料主要性质相近,但芳烃含量常有变化,其设计值要求芳烃含量不大于45%,而本装置原料芳烃含量常大于45%,加大了脱芳烃的难度,因此需要合理调整工艺参数,使产品质量不受此因素的影响。

WBAT 与 GOR 对CA 的影响

WBAT 与 GOR 对反应的深度均有两面性:WBAT 升高,有利于增强催化剂活性,加大反应深度,但WBAT 过高会使催化剂结焦,堵塞催化剂孔道,不利于反应;GOR升高,有利于提高氢分压,有利于使油品在催化剂表面均匀扩散,增加反应接触面,有利于反应加深,但同时GOR 升高也会使油品在催化剂表面停留时间减少,缩短了反应时间,不利于反应。根据以上理论,在实际生产中,在其他影响CA因素一定的条件下,综合考虑WBAT、GOR 共同作用效果,摸索最佳反应条件,以期CA小于1%。

图1 中海油某石化有限公司环烷基高压加氢润滑油装置工艺流程示意

原料芳烃含量合格时WBAT与GOR 对C A 的影响分析及调整

在原料芳烃含量小于45%的情况下,对减底产品CA的影响因素进行分析。由于生产过程中有减二线与减三线切换操作,在2016 年12 月 7 日 至 2017 年 1 月 28 日 时间内分2 批以加工减二线蜡油生产N4006 橡胶增塑剂。原料芳烃含量平均为43%,加工量20 t/h,反应系统压力14.9 MPa。原料芳烃含量合格时工艺参数见表2,WBAT、GOR 对CA的影响(第 1~14 天)分别见图2、图3。

如表2、图2、图3 所示,在2016年12月7日CA第一次出现大于1%,对此分析如下:

◇第1~3 天,WBATHT、WBATHF、GORHT、GORHF同步提高,其中WBATHT由351℃升至353℃,WBATHF由243℃升至245℃,GORHT由2347Nm3/t升至2625Nm3/t,GORHF由868Nm3/t 升 至890 Nm3/t。理论上,在此反应温度范围内,温度升高,应有利于芳烃饱和,而CA反而由2.15%升高至4.38%,其原因可能是因为这段时间的WBATHT不够高,另外GOR 升高导致反应物在催化剂表面的停留时间减少,使整体饱和芳烃效果不佳,CA升高。

◇ 第 3~5 天,WBATHT等于353℃,WBATHF等于 245 ℃且维持不变,减小GORHT、GORHF,CA下降,说明在此催化剂反应温度下,减小GOR 有利于增加反应物在催化剂表面的停留时间,增加反应深度,加强了芳烃饱和效果,CA下降至2.15%,下降明显但CA仍大于1%。

◇第6~12 天,WBAT 逐步提高,GOR 也逐步提高,CA下降,至第12 天,CA合格且达到最低值0.46%。在 WBATHT353~359 ℃,WBATHF245~250 ℃,GORHT2 478~2 800 Nm3/t,GORHF830~886 Nm3/t 之间,随着WBAT 与GOR 同步升高,芳烃饱和效果增强,说明在以上条件内,WBAT、GOR 升高已抵消了GOR 升高带来的对反应不利的效果,饱和芳烃的总体效果增强。

表2 原料芳烃含量合格时工艺参数

图2 原料芳烃含量合格时WBAT对C A的影响(第1~14天)

图3 原料芳烃含量合格时GOR对C A的影响(第1~14天)

◇第13 天,由于进一步提高GOR,虽然WBATHT提高了1 ℃,但CA升高,说明不能单一地提高反应温度,还得同时调节GOR,另外一味地提高GOR 不一定有利于芳烃饱和,本例中GORHT达到2 950 Nm3/t 时,高GOR 带来的不利因素又有所增强,使CA上升。

通过以上数据积累和分析得到一个最佳条件:WBATHT359 ℃、WBATHF250 ℃、GORHT2 800 Nm3/t、GORHF886 Nm3/t,CA降至 0.46%。在下一批的调节过程中,以此条件为参考条件。原料芳烃含量合格时 WBAT、GOR 对CA的影响(第36~54 天)见图 4。

由图4 可见,调节后的WBATHT维持在 359~361 ℃、WBATHF维持在 250~251 ℃、GORHT维持在2 400~2 500 Nm3/t、GORHF维持在829~880 Nm3/t,此次 WBATHT、WBATHF与调节前的最佳值基本保持一致,GORHT、GORHF减小,CA全部小于1%,说明在WBAT 升高到359~361 ℃时,适当降低GOR,更有利于芳烃饱和,从而降低CA。

此次调节过程获得的最佳条件为:WBATHT359 ℃、WBATHF250 ℃、GORHT2 413 Nm3/t、GORHF839 Nm3/t,CA降至 0.32%。

原料芳烃含量超标时WBAT 与 GOR 对CA 的影响分析及调整

在 2017 年 5 月 19 日,即生产运行第164 天CA出现不合格,对此进行分析。装置加工量23.81 t/h,系统压力维持在14.9 MPa,第164~174 天原料芳烃含量平均值49%,针对此次加工情况并结合之前积累的数据进行微调。一方面,处理量的提高,使空速时间变大,油品在催化剂表面停留时间减少,降低了反应深度;另一方面,催化剂的容纳量有限,芳烃含量超过设计值,会导致部分芳烃在催化剂表面没来得及发生饱和反应便流出反应器,进入后续的产品中。针对此脱芳烃较为困难的情况,首先考虑通过适当提升催化剂温度、降低氢油比来提高芳烃饱和效果,减小产品芳烃含量。原料芳烃含量(49%)超标时工艺参数见表3,WBAT、GOR 对CA的影响(第 164~174 天)见图5。

如表3 和图5 所示,分析如下:

◇第 164~168 天,GORHT维持1 800 Nm3/t 不变,GORHF维持 700 Nm3/t 不 变,WABTHT从 362 ℃ 逐渐升至 367 ℃,WABTHF从 249 ℃逐渐升至253 ℃,随着WABTHT与WABTHF的同步升高,CA逐渐下降,但仍未小于1%。

◇第169 天,考虑降低GORHT有利于延长油品在催化剂表面反应时间,另外低温条件下更有利于芳烃饱和反应的进行,WABTHT维持367℃不变,WABTHF降低5℃至248℃,GORHT降低100至1700 Nm3/t,GORHF维持 700 Nm3/t不变,结果CA升高;第170 天,WBATHT升高1℃,WABTHF再降1 m℃,CA仍升高,发现在此条件下,低温不利于贵金属催化剂芳烃饱和;第 171~174 天,WBATHT维持 368 ℃,GORHT维持1700 Nm3/t,GORHF维持 700 Nm3/t,WABTHF温度逐渐由249 ℃升至253 ℃,随着WABTHF升高,CA逐渐下降并低于1%,在WABTHF升至253 ℃时降至0.78%。

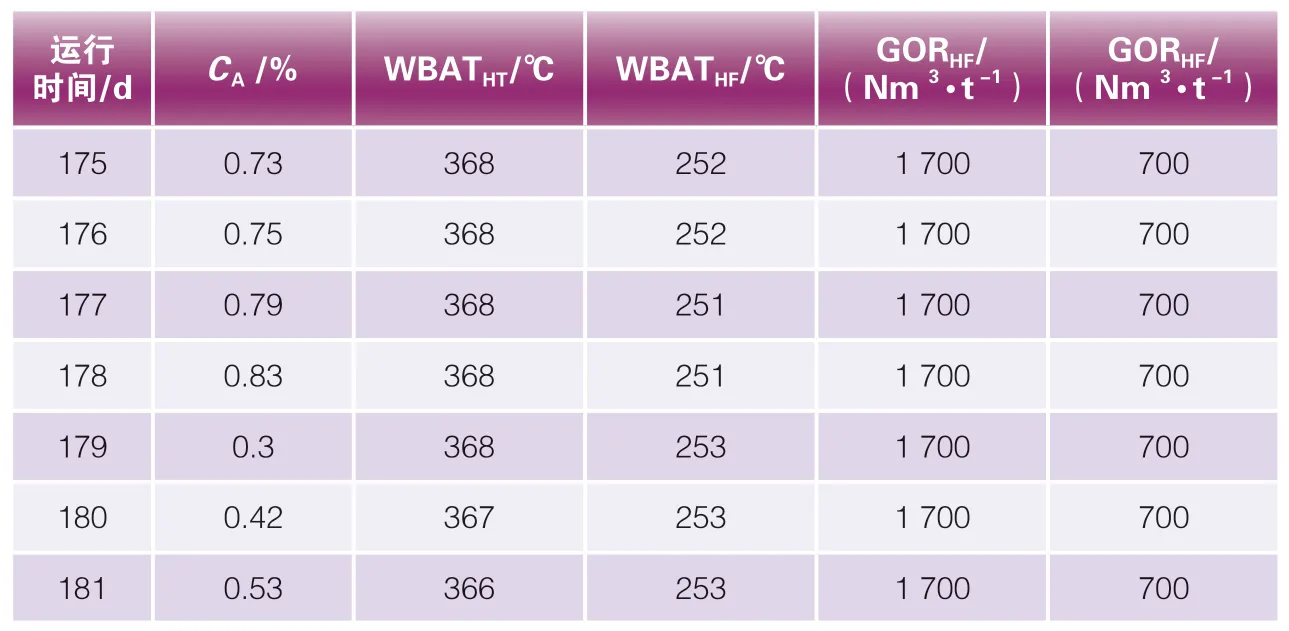

随后,要求上游控制芳烃含量,第175~181 天原料平均芳烃含量由49%降至47.79%。原料芳烃含量(47.79%)超标时工艺参数见表4,WBAT 对CA的影响(第 175~181 天)见图6。

由表4、图6 可以看出,对于降低CA,提高WABTHF比提高WBATHT的效果要好,这是因为加氢处理催化剂剂量有限,过多的芳烃只能带至后精制反应器处理,此时只有提高后精制催化剂活性,才能更有效地饱和剩余的芳烃,进一步降低CA。在 WBATHT368 ℃、WBATHF253 ℃、GORHT1700 Nm3/t、GORHF700 Nm3/t 时,CA降至最 低值0.3%。

图4 原料芳烃含量合格时WBAT、GOR对C A的影响(第36~54天)

表3 原料芳烃含量(49%)超标时工艺参数

结论

☆环烷基加氢处理/临氢降凝-加氢后精制两段串联全加氢工艺可生产高品质的N4006 橡胶增塑剂,其芳烃含量小于1%。

☆在装置运行初期出现一次CA连续大于1%,在设计参数范围值内,主要通过提高WBATHT、WBATHF使CA小于 1%,而 GORHT、GORHF需根据情况调大或调小。此次最佳条件:WBATHT359 ℃、WBATHF250 ℃、GORHT2 413 Nm3/t、GORHF839 Nm3/t,CA降至 0.32%。

☆在原料芳烃含量超过45%时出现一次CA连续大于1%,在设计参数范围内,主要通过提高WBATHT、WBATHF,降 低 GORHT、GORHF使CA小于1%。原料芳烃含量49%、47.49%时最佳条件均为:WBATHT368 ℃、WBATHF253 ℃、GORHT1700 Nm3/t、GORHF700 Nm3/t,CA分别降至0.78%、0.3%。

☆在原料芳烃含量超过设计值情况下,可相应提高WBATHT、WBATHF,降低 GORHT、GORHF,使CA小于1%。若要使CA尽可能小,应加强对原料芳烃含量的控制。

☆在本系统中,氢纯度、系统压力维持恒定,CA主要受原料芳烃含量、原料加工量(即空速)、反应床层温度、氢油比的影响。需根据实际情况控制原料芳烃含量,合理调节原料加工量(即空速)、反应床层温度、氢油比,提高以上主要参数的综合效果,使CA小于1%。同时不断提高CA合格率和高品质N4006 橡胶增塑剂收率。另外,实际生产反应规律的总结和及时的操作调整,使催化剂反应活性仍维持在初期状态,这有利于延长催化剂的使用寿命,保证装置长周期运行。

图5 原料芳烃含量超标时WBAT对C A的影响(第164~174天)

表4 原料芳烃含量(47.79%)超标时工艺参数