顺槽掘进合理滞后支护距离浅析

程 强

(山西焦煤集团霍州煤电集团安全监察局,山西 霍州 031400)

1 工程概况

山西焦煤霍州煤电集团辛置煤矿目前所采10#煤层结构复杂,平均厚度为2.6m,煤层顶底板岩性如表1所示。该矿目前正在使用EBZ220型掘进机进行10-428工作面10-428B运输顺槽的掘进作业。10-428工作面位于东四采区左翼的北侧,西侧为10-427工作面,采区皮带巷和轨道巷位于该工作面南部。10-428工作面走向长883m,倾向长240m,运输顺槽设计为矩形断面,宽3.8m,高2.6m,断面积为9.88m2。运输顺槽采用的支护方式为锚、网、索联合支护,选用Ф22×2400mm的锚杆及Ф18×6300mm的锚索,每隔2500mm在顶板中央布置一根锚索,顶板锚杆间排距为800×1000mm,巷帮锚杆间排距为1000×1000mm。10-428B运输顺槽掘进过程中由于支护不及时和掘进施工扰动致使掘进过程中围岩发生较严重的破碎垮落现象,影响到了掘进队的正常掘进速度。

表1 煤层顶底板岩性

2 空顶区距离对空顶区顶板稳定性的影响规律

2.1 数值模型的建立

根据10-428工作面上覆岩层的物理力学参数,同时借鉴类似矿井经验[1],通过FLAC3D软件选用Mohr-coulomb模型建立10-428B运输顺槽掘进模型,研究不同滞后支护距离对空顶区顶板稳定性的影响规律。将上覆岩层中的坚硬承载层作为均布载荷施加在模型边界会产生一定的误差,为了消除这些误差,可将覆岩中关键层的重力简化为4MPa均布载荷施加在模型上边界,四周及底部边界施加位移约束边界条件,所建长方体掘进巷道模型高为2.8m,宽为3.8m,支护方式采用设计基础支护方式。

2.2 数值模拟结果分析

掘进巷道由支护状态和顶板结构可在掘进后划分为迎头C型结构、空顶区和支护区[2]。迎头C型结构和支护区的支护共同影响着掘进巷道空顶区的围岩变形,称之为“C+”结构,若后方无支护或者支护区距离空顶区的距离过远,会导致支撑空顶区的仅为C型结构,不足以保证空顶区的围岩稳定性,因此需要迎头C型结构和支护区“+”结构共同作用来保证空顶区的围岩稳定。如图1为10-428B运输顺槽掘进过程中滞后支护距离掘进迎头不同距离时巷道顶板垂直位移云图。

图1 滞后支护距离掘进迎头不同距离时巷道顶板垂直位移云图

根据空顶区受支护的对象及强度的不同,随着滞后支护距离的不断增加,空顶区顶板的垂直位移可划分为叠加支撑阶段、协同支撑阶段、独立支撑阶段三个阶段。

当滞后支护距离掘进迎头0~2m时,为叠加支撑阶段。该阶段滞后支护距离掘进迎头极近,但对顶板起主要控制作用的为迎头“C”型结构,滞后支护对顶板的控制作用不明显。同时由于轴向上的支护强度逐渐减弱,因此轴向上的垂直位移分布呈单调递增的趋势。当滞后支护距离掘进迎头3~7m时,为协同支撑阶段。该阶段滞后支护距离掘进迎头有一定距离,空顶区仍处于迎头“C”型结构的影响范围内,但是在该阶段空顶区受滞后支护的强度大于迎头“C”型结构产生的支撑强度。虽然强度不同,但是二者产生的支撑强度相互叠加作用于空顶区顶板。空顶区受到叠加支撑强度的影响,空顶区内顶板垂直位移的极大值小于滞后支护区顶板垂直位移的最大值,即在迎头“C”型结构和滞后支护的共同影响下,空顶区顶板得到了良好的控制,有效地控制了该范围内的垂直位移。当滞后支护距离掘进迎头8~10m时,为独立支撑阶段。该阶段滞后支护距离掘进迎头的距离过远,导致空顶区前端受到迎头“C”型结构支撑,空顶区后端受到支护结构支撑,空顶区中部并没有受到二者提供的支撑力导致这一部分顶板的控制效果较差,因此图中出现空顶区顶板垂直位移量大于后方支护稳定变形区的顶板下沉量。

图2 支护滞后迎头不同距离时迎头及空顶区变形量

图2为支护滞后迎头不同距离时掘进迎头位移及空顶区顶板和两帮位移曲线图。由于掘进迎头一直受迎头“C”型结构支撑,不受空顶区距离长度的影响,因此迎头位移量不随滞后支护距离的增加而发生改变。但是随着滞后支护距离的增加,可以明显观察到空顶区顶板及两帮位移量也不断增加,并且帮部位移量远大于顶板位移量。说明空顶区顶板的稳定性主要受两帮的控制,空顶区距离的长短对该区域顶板的稳定性所造成的影响极小。

为了使巷道在掘进过程中空顶区得到良好的控制,应使空顶区保持在协同支撑阶段范围内,并且增加帮部的支护强度可以有效控制空顶区顶板的稳定性,考虑多方因素后确定支护应滞后迎头4m。

3 掘进速度影响要素优化

3.1 围岩控制方案

由上文分析可知,适当增加帮部的支护强度可以有效控制空顶区顶板的稳定性,现结合辛置煤矿10-428B运输顺槽的工程地质情况对原先的支护方案进行优化。优化后的支护参数如图3所示。

顶板支护优化为高性能锚杆配合金属网和钢筋梯子梁进行支护[3],分别由Ф22-M24-2800mm的高性能锚杆和Ф21.8×6300mm锚索替换原顶板锚杆及锚索,由Ф22-M24-2000mm的高性能锚杆替换原巷帮锚杆。顶板锚杆锚索的间排距不做更改,巷帮锚杆的间距缩小为800mm,即每帮4根锚杆,肩部与底角锚杆与水平方向夹角为30°,排拒不做更改。每根锚杆均使用两支K2340型、一支CK2340型树脂锚固剂进行加长锚固,每根锚索使用三支Z2350型树脂锚固剂进行加长锚固,并且要求锚杆施工安装时有不低于80kN的初始预紧力。

图3 10-428B巷道优化支护参数

3.2 掘进机结构优化

原EBZ220型掘进机不具备锚护装置,而支护滞后掘进迎头4m时空顶区顶板依然稳定,较慢的人工支护速度影响到了整个巷道的掘进速度。本次将原EBZ220型掘进机改造为具备掘锚护多功能的一体机[4],由一种具备锚护结构的截割部来替换原截割部,不改变EBZ220型掘进机的主体结构,如图4所示。改造后的掘进机可以完成掘进、支护的自动化作业,并可通过调节支护结构实现不同断面大小、不同掘进速度的巷道掘进时的掘进迎头、顶板及两帮的防护动作。新设计的截割部由主机泵站提供液压动力源完成支护系统的各项动作。升级后的EBZ220型锚护一体机整体结构紧凑,综掘机运行过程中割煤、支护、锚装连续一体化,掘进机的其他部位的运行和割煤互不干扰,掘支护三大主要工艺完全实现机械化,大大减小工人劳动强度的同时提高了掘进效率。锚护结构替代原先人工前串梁临时支护方式及人工安装锚杆的操作,整机运行可靠性高,操作简单,故障率极低,保障了施工安全,可保证巷道的正常掘进速度。

3.3 巷道掘进围岩控制效果

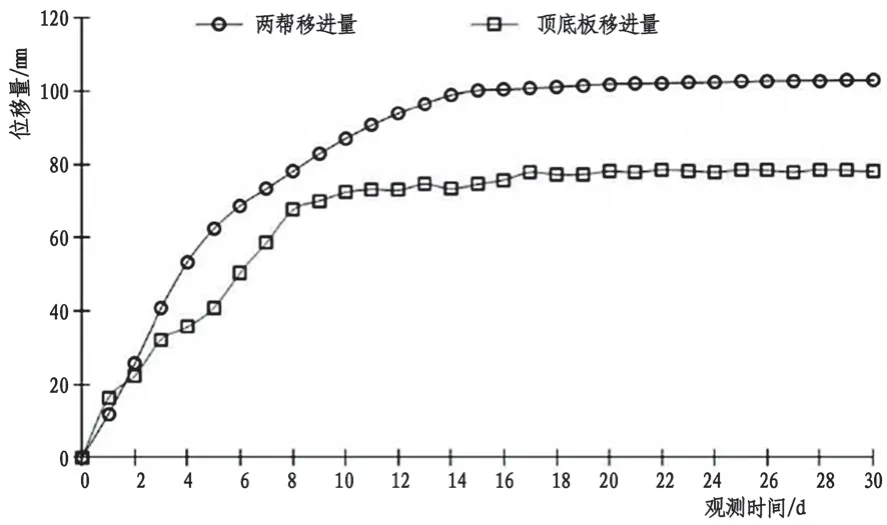

使用改造后的EBZ220型锚护一体机和优化后的支护参数进行10-428B巷道的掘进和支护。为了验证巷道掘进过程中空顶区的围岩控制效果,在距掘进迎头5m处采用十字布点法布置测点来监测断面的围岩变形量。如图5为围岩变形实测曲线图。

图4 具备锚护结构的截割部

图5 掘进断面围岩变形曲线图

从图5可发现,掘进期间巷道顶底板的移近量稳定在78mm,两帮移近量稳定在103mm,说明掘进作业期间巷道围岩稳定,不会发生围岩破碎垮落现象,可以保证巷道的正常掘进速度。

4 结论

通过FLAC3D软件建立10-428B运输顺槽掘进模型研究不同滞后支护距离对空顶区顶板稳定性的影响规律,发现支护滞后迎头4m时空顶区顶板的稳定性最佳,空顶区顶板的稳定性主要受两帮的控制。在优化支护参数及改造EBZ220型锚护一体机进行掘进作业后,可以保证掘进时巷道的围岩变形控制在允许范围内的同时保证巷道的正常掘进速度。