低温甲醇洗气体净化工艺的应用

申玉梅12

(1.郑州大学管理工程学院,河南 郑州 450001;2.河南能源化工集团洛阳永龙能化有限公司,河南 洛阳 471100)

煤的气化是通过化学变化将固态物质直接转化为有气体物质生成的过程。气化过程发生的反应包括煤的热解、气化和燃烧等。煤气化技术是发展煤基化学品(甲醇、乙二醇等)、煤基液体燃料、煤制天然气、制氢等的关键技术。但是在煤气化过程中产生CO、H2、CH4等可燃气体和CO2、N2等非可燃气体,同时不可避免地也会产生一些对环境有害的副产物,其中最主要的气相污染物是颗粒粉尘、硫氧化物和氮氧化物的前躯体、卤化物以及一些微量的金属和非金属单质。如果直接使用,会造成下游装置的腐蚀和污染,特别是当代煤化工中由于后续产品对原料气的需求不同,需要经过变换和净化得到合适比例的原料气,这就需要对气化装置产生的粗煤气进行变换净化处理,特别是其中的硫化氢、有机硫和CO2。

1 常用的气体净化技术

1.1 低温甲醇洗

低温甲醇洗工艺是由德国林德(Linde)公司和鲁奇(Lurgi)公司于上世纪50年代初共同研究和开发的,低温甲醇洗涤法脱除气体中的酸性气是在相当低的温度下,利用甲醇的物理吸收来实现的。它是利用二氧化碳、硫化氢、有机硫化物、氰化物和不饱和烃类在高压低温下能高度溶解于甲醇的特性,也就是说,甲醇在高压、低温下对这些气体有很大的吸收能力[3]。

国内从上世纪70年代开始引进低温甲醇洗技术,分别从鲁奇公司和林德公司引进了一套以煤为原料的低温甲醇洗装置和以渣油为原料合成 NH3的低温甲醇洗净化装置[4],由于低温甲醇洗是德国鲁奇和林德公司的专利,国内引进要花费大量的专利费,故我国在“七五”和“九五”科技攻关项目中,都把低温甲醇洗列入其中的子项目。中国石化兰州设计院、南京化学工业集团研究院、浙江大学、化学工业研究所、大连理工大学和其他单位[4]在基础理论研究的过程中已经取得了一定成效。在计算过程中,兰州设计院、南京化学工业集团等[5]在运用热力学和基础数据测定计算汽液平衡方面,上海化工研究院、浙江大学、北京化工大学等在利用数学模型上[6],进行大量汽液平衡方面的研究。大连理工大学开发的低温甲醇洗专用流程模拟软件,已经成功通过工业化应用,现已进行大规模的工业化生产。现在,国内在低温甲醇洗的设计、施工、安装和操作等方面都积累了丰富的经验。

1.2 聚乙二醇二甲醚法

聚乙二醇二甲醚法也称Selexol净化法,是由美国联合(Allied)化学公司的福朗克波特(Frank Porer)在1958年发明的,采用可在高压下溶解酸性气体的良好溶剂——低温聚乙二醇二甲醚(Selexol)。1965年,美国联合化学公司开发出多组分的聚乙二醇二甲醚的混合溶剂用于合成气净化。1982年,Norton公司获得该项技术,1989年,联碳公司获得专利权,1993年UOP公司与联碳公司合并,独家取得批发Selexol技术许可证。我国南京化学工业集团研究院经过多年研究,于20世纪90年代成功开发出聚乙二醇二甲醚脱除各种合成气中硫化物和二氧化碳工艺,称为NHD法[7]。

NHD溶剂的主要成分为聚乙二醇二甲醚的混合物,属于物理吸收溶剂。NHD溶剂不仅对H2S、CO2、COS等酸性气体有较强的吸收能力,而且能选择性地脱除合成气中H2S。该工艺适用于以天然气为原料的氨厂,也可用于以煤为原料、硫化物和二氧化碳含量较高的氨合成气、甲醇合成气等气体的净化。

1.3 甲基二乙醇胺法

H2S和CO2在MDEA溶液中依靠与醇胺的反应进行脱除。20世纪40年代末到50年代初,Flour公司首先使用甲基二乙醇胺(MDEA)作为脱除H2S的溶剂,并进行了一些中试装置和工业化规模生产。道化学品公司、Graff工程公司及Phillips石油公司在中试和工业化规模应用中对MDEA进行了研究。德国BASF公司于20世纪80年代成功地将MDEA法用于气化净化,并进行工业化应用。中国南化集团研究院于1985年开始开发改良MDEA脱除酸性气体工艺,通过添加不同活化剂,提高了溶液的吸收速率,以适用于不同含硫量气体的脱硫、脱碳要求。

2 低温甲醇洗工艺的应用

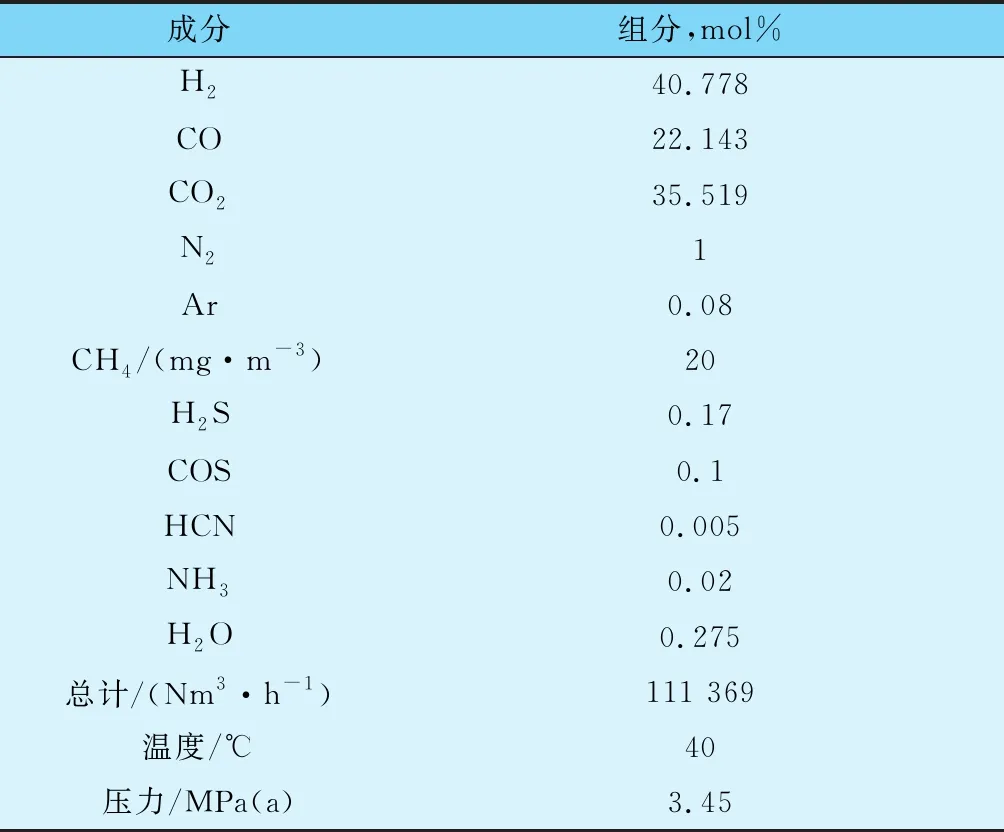

河南能源化工集团洛阳乙二醇项目界外由中国五环工程有限公司(以下简称中国五环)设计,气化技术采用的是中国五环粉煤气化技术(五环炉),净化工段采用法液空鲁奇的低温甲醇洗和法液空的深冷分离(即冷箱气体净化技术)。低温甲醇洗粗煤气原料的组成见表1。

表1 低温甲醇洗粗煤气原料的组成

2.1 低温甲醇洗工艺

低温甲醇洗采用Lurgi(鲁奇)8塔流程,变换气经过吸收塔净化脱除原料气中的CO2、H2S、有机硫(COS、CS2)、HCN、水以及其他杂质,总硫<0.1mg/m3,CO2<20mg/m3;富甲醇经过减压闪蒸、真空闪蒸和蒸汽气提得到纯化并进行循环利用。由变换气冷却及氨洗涤、H2S/CO2的吸收、闪蒸再生与H2S的浓缩、热再生、甲醇水分离、CO2产品洗涤、导淋液和集液及储罐系统7部分组成;得到净化气(送冷箱用于CO分离)、CO2产品气(用于粉煤输送)、富H2S气体(送硫回收产生固体硫磺)等。

2.1.1原料气冷却

来自界区的原料气在40℃下进入原料气冷却器,与冷合成气和CO2产品气进行换热,降温到20℃。经冷却的原料气被送入氨洗涤塔,其中NH3和 HCN被锅炉给水去除。然后被送入氨洗涤塔,和来自压缩机后冷器的循环气一起,原料气进一步在原料气终冷器内分别与低温合成气(来自冷箱分离的前端净化)、CO2产品气(来自CO2闪蒸塔)和循环气(来自中压闪蒸塔)换热被冷却到-20℃。离开原料气终冷器E 04203的原料气,最终在原料气终冷器E 04225内被-40℃的制冷剂冷却到-20℃后送入吸收塔。

2.1.2氨洗涤塔

在氨洗洗涤塔中,由于氨在水中有较高溶解度,原料气中的氨被大量脱除。

2.1.3H2S/CO2吸收

来自原料气终冷器的冷气进入到吸收塔的预洗段。在预洗段内,原料气通过氨洗涤塔后仍残留的水和微量杂质(如NH3、HCN等)被一小股来自H2S吸收段进料冷却器的富含CO2的过冷甲醇所吸收。从吸收塔预洗段抽出的预洗甲醇,在预洗闪蒸加热器内加热,然后送往预洗闪蒸罐进行闪蒸,并送至热再生塔进行再生。来自吸收塔预洗段的气体通过升气管进入H2S吸收段,H2S和COS被来自二氧化碳吸收段并在H2S吸收段进料冷却换器冷却后的富含CO2的过冷甲醇洗涤。来自H2S吸收段富含H2S的甲醇被送到中压闪蒸塔的底段。来自H2S吸收段不含硫的气体通过另一升气管进入到CO2吸收段的最底部。离开吸收塔CO2吸收段最底部的富含CO2的甲醇被分成两股:一股在H2S吸收段进料换热器内,被-40℃的NH3制冷剂冷却,然后部分被送到吸收塔的预洗段,部分被送到H2S吸收段;另一股富含CO2的甲醇在富含CO2/再吸收塔甲醇换热器中冷却后,送到中压闪蒸塔。冷的净化气离开吸收塔顶部,被送到冷箱前端的净化单元,脱除气体中剩余的少量CO2和甲醇。净化合成气从前端的净化单元再返回到低温甲醇洗装置,在原料气终冷器和原料气冷却器内加热到30℃,最后送到冷箱内进一步处理。

3 低温甲醇洗装置指标分析

洛阳永化能化有限公司在2015年开始进行低温甲醇洗装置的原始试车,虽出现因系统甲醇被污染造成阀门卡、液位计指示不准确等问题,但都不是设备和设计问题,能很快解决,试车过程较为顺利;出口净煤气工艺指标达到设计要求。

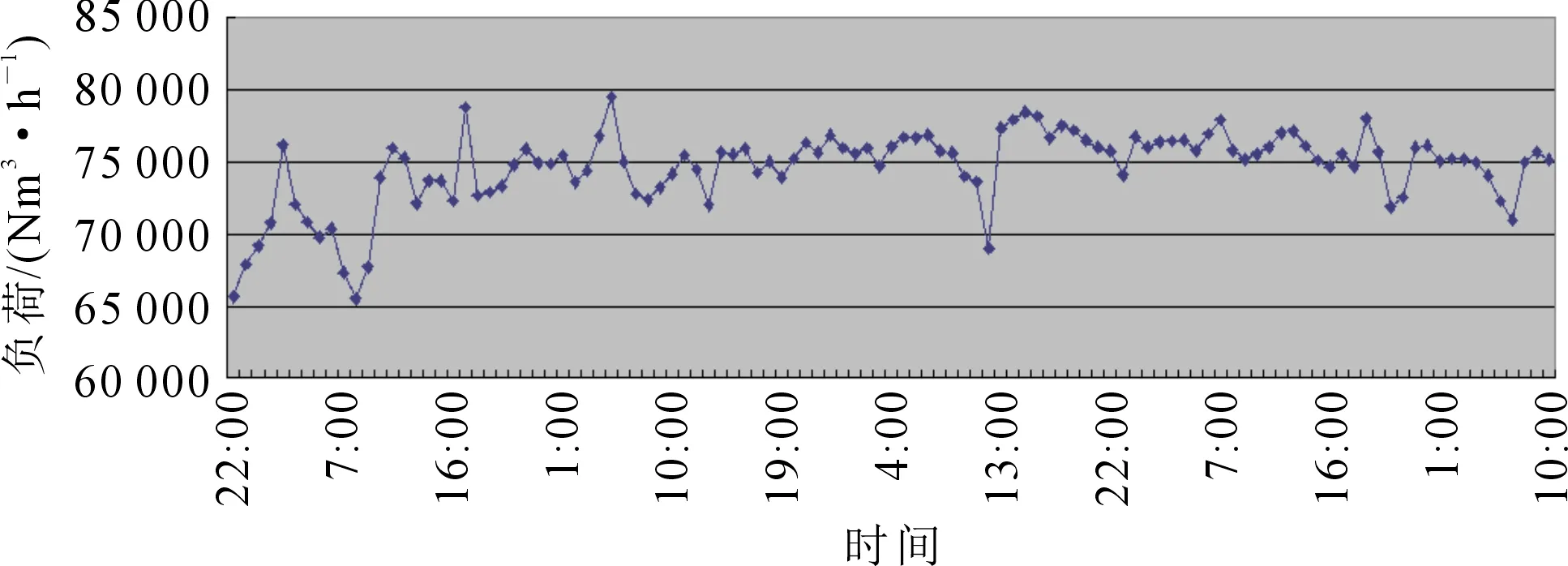

酸脱装置负荷见图1,酸脱装置负荷最高79 526.3Nm3/h,最低65 537.5Nm3/h,平均负荷74 625Nm3/h。在装置负荷达到设计负荷后,系统各项指标与设计指标基本吻合。

图1 酸脱装置负荷

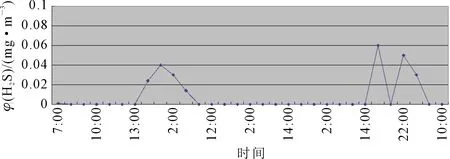

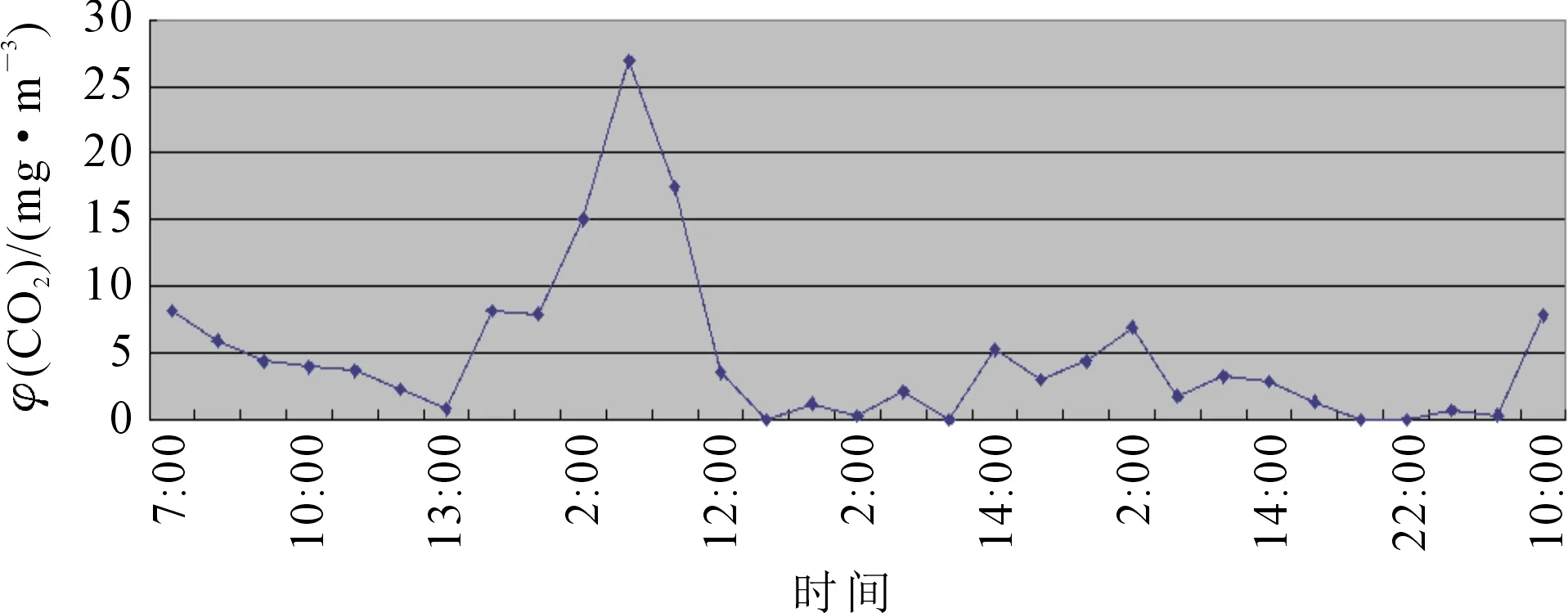

出口净煤气中硫化氢含量见图2,净化气中二氧化碳含量见图3。低温甲醇洗装置正式接气合格后,硫化氢手动分析数据全部合格,二氧化碳指标有一个样本有超标现象,但经加样分析后达到合格。

图2 出口净煤气中硫化氢含量

图3 净化气中二氧化碳含量

4 结语

虽然气体净化工艺技术种类繁多,但是低温甲醇洗有明显优势:①低温甲醇洗可以脱除粗煤气中的很多杂质,如CO2、HCN、NH3、NO、H2O、铁和其他金属的羰基化合物、磷化物以及C2以上的烃类;②低温下甲醇对酸性气体具有较大的溶解度,低温甲醇洗吸附能大、溶剂循环量小、吸附设备少、能耗低;③低温下甲醇对H2S、COS、CS2、CO2这些气体吸收能力强,且溶解度系数随温度的降低而显著增加,而对CH4、CO、H2这些有效气体的吸收能力小,且溶解度随温度的降低而减小,有很强的选择吸收性;④低温甲醇洗的脱硫脱碳效果好,总硫达到0.1mg/m3、CO2达到20mg/m3;⑤甲醇沸点低,低温甲醇洗再生能耗低;⑥低温下甲醇平衡蒸汽压非常低,循环过程中甲醇损失小;⑦甲醇溶剂的热稳定性和化学稳定性好;⑧甲醇原料来源广,价格比较便宜;⑨低温甲醇洗操作费用低。特别是在大型煤化工煤制甲醇、烯烃、煤制油和煤制乙二醇等合成气净化中应用广泛,满足后续工序对原料气的需求。