葛洲坝电厂19号机组改造增容分析

付国宏,秦风斌,李文金,雷秉惠,金龙兵

(中国长江电力股份有限公司,湖北 宜昌 443002)

葛洲坝电厂是20世纪80年代投产运行的电站,至今已经运行30多年。随着三峡电厂的投产运行,葛洲坝电厂和三峡电厂成为了“西电东送”和南北电网互联的电力集散和潮流调解中心,常年平均运行小时数在6 500左右,长期处于满负荷运转状态,水轮机叶片存在空蚀和磨损现象,发电机存在槽楔松动、绝缘开裂、电晕腐蚀等现象。机组部件整体老化严重,必须进行设备更新改造,提高运行性能,保证机组的安全稳定运行。

葛洲坝电厂与三峡电厂联合运行以后,进行长江流域的梯级调度,势必会在电力系统中承担调峰的任务。但是葛洲坝电厂处于三峡水库的下游,其过流能力小于三峡电厂,尤其在汛期,当三峡电厂满负荷运行时,纵使有葛洲坝水库的反调节作用,依然无法避免弃水运行。进行改造增容,可以减小弃水,充分利用水能资源, 这不仅仅能最大限度地增大经济效益,还可增大电力系统的调峰容量和事故备用容量,提高2座电厂的电能质量、增强公司在电力市场的竞争力。同时增容也有利于电网公司的调度运行,对电力用户来说具有重要的社会意义。

在进行设备更新改造的同时考虑增加发电机的出力,可以充分利用水能资源,提高发电机的效率,获取更好的经济效益。与新建电站相比、在原有基础上进行改造增容,其投资成本远低于新建电站的费用,其单价一般在新建电站的单位kW造价的10%~30%,一般只需要1~2年就能收回成本并盈利,这极大地节约了检修成本[1]。更重要的是改造增容采用新技术、新材料、新工艺,提高了机组的运行性能,降低了事故发生概率,提高了机组可靠稳定性[2]。

总之,进行改造增容工作,不只是机组自身的更新换代,提高机组运行可靠性的需要;更是充分利用能源资源,提高能源利用效率,实现更大的社会和经济效益的需要。

1 改造增容的可行性分析

1.1 水轮机改造增容分析

葛洲坝电厂是河床式低水头径流式电站,正常蓄水位为66 m,其额定水头为18.6 m。其发电功率NA可以根据河段集中起来的水流能量来计算:

NA=ρQH

(1)

式中:ρ为流水密度,一般取值为1 000 kg/m3;Q为每秒内下泄的流量;H为额定水头;N为发电机的装机容量[3]。考虑到在转化过程中存在能量损失,其表达式为

N=ηCηTηGNA

(2)

式中:ηC为上游来水经过导水建筑物的效率;ηT为水轮机的效率;ηG为发电机的效率。由式(2)可知,发电机的装机容量N与单位时间内的下泄流量Q、工作水头H,以及水轮机的效率ηT直接相关。当增加下泄流量Q,提高工作水头H,改善水轮机的效率ηT时可以提高发电机的出力N。其具体表现措施包括提高额定水头出力,有些水轮机在80%~90%的开度下能达到额定出力,较宽的出力范围保证了调整峰荷的灵活性,导水机构开度继续增大,可以实现增容;更换转轮,改善汽蚀特性和运行工况,也可以达到增容的目的。

1.2 发电机增容改造分析

对水轮机进行改造的同时,还需要考虑发电机部分的改造,才能达到出力容量匹配的效果。由定子线负荷[4]AS可得:

(3)

由定子线负荷AS与发电机的额定功率PN的关系可得:

(4)

2 改造增容的技术措施

葛洲坝电厂水轮机为轴流转浆式结构,结构相对复杂,内部装有一套操作转轮叶片的机构。其改造主要涉及转轮、水导轴承、主轴密封等结构。转轮是由轮毂体、桨叶、桨叶操作机构及泄水锥等组成。轮毂体采用G20SiMn材料铸造,表面增加10 mm厚的不锈钢层;叶片共5片,外缘设置裙边,以改善间隙空化性能,提高稳定性;操作机构由连杆结构改为双连板耳柄结构,改造后转轮比转速为632.9 m·kW,单位流量为2.1 m/s额定功率提高到153 MW。水导轴承改造包括重新设计轴承体及水导瓦,轴瓦采用巴氏合金瓦衬和瓦坯,并采用同心瓦,支顶方式采用斜楔与抗压块支撑方式。主轴密封改造为自补偿型轴向端面密封结构。

葛洲坝电厂改造增容后增加的发电量主要来自汛期、低水头运行区域。先改造水轮机再根据发电机的运行状况逐步改造发电机,其经济效益比水轮机和发电机同时改造的传统模式高2倍。本文主要对后期发电机的改造增容技术措施进行介绍。

2.1 定子铁芯改造

发电机定子铁芯改造保持原来的电磁设计方案,槽数仍然为792槽。在定子机座的合缝板间隙处焊接钢板,使原来的6分瓣结构变成整园结构。扇形叠片采用新型的低损耗、高导磁、不老化的优质冷轧硅钢片冲制而成,双面涂有F等级的绝缘漆,在整圆机座现场叠装。采用双鸽尾筋对定子铁芯进行定位[5],解决了铁芯叠片的翘曲问题。叠片时采用分段压紧,并用压紧螺母、碟形弹簧,穿芯螺杆等对铁芯紧固。定子通风沟高度由10 mm降到6 mm,其数量由29个增加到43个,改善了铁芯风沟结构,通风冷却效果更好,消除了冷态振动,降低了定子铁芯的运行温度。

2.2 定子线棒改造

发电机定子线棒为波绕组结构,其绝缘等级为B级,改造后换成F级环氧粉云母带绝缘材料,耐热温度为155℃。线棒采用全模一次成型工艺,并在线棒铁芯段表面涂有低阻漆,其耐热温度更高,提高了温升限值。用3~4层涂有防电晕漆的半导体槽衬纸对线棒U型绕包下线安装,使得线棒与铁芯槽壁过盈配合,间隙很小,从本质上解决了运行时线棒松动磨损绝缘和槽部电晕腐蚀现象。现场做实验时,槽电位要求低于5 V,有效防止了电晕腐蚀现象。

定子线棒在铁芯安装位置处股线换位方式由360°全换位改为319°不完全换位[6],减小了股线环流在槽部内的不均匀感应电势差和温差,使得股线温度更加趋于均匀,股线最高铜温变得更低。采用F级绝缘材料,减小了主绝缘厚度,线棒股线数由42根增加到44根,同时增加每根股线的截面积,提高线棒整体载流量,发电机额定电流由5 977 A提高到6 981 A。定子线棒端部涂有高阻漆,与无磁性的高强度钢材料端箍进行绑扎,防止发电机在发生短路时产生应力振动或者变形。线棒连接处和汇流铜排连接处采用银焊工艺,并用14层云母带和2层无缄玻璃纤维带进行绝缘绕包,多方面地提高其整体绝缘耐压能力。

2.3 转子磁极线圈改造

图1为转子磁极改造图,磁极线圈匝数增加到20匝,提高转子的励磁容量和转子电流值,励磁电流由1 621 A升高到1 781 A。采用带散热翅的异形铜排结构、使得磁极线圈有足够的散热面积,能有效降低运行温度。铁芯表面采用4层L型绝缘材料绕包,套上磁极线圈后,间隙处用涤纶毡包裹环氧板进行封堵,所测绝缘等级提高到上百GΩ,远高于国家标准绝缘耐压水平。

图1 转子改造图

3 改造增容的检测试验

在葛洲坝电厂机组改造增容过程中,为保证改造设备的安装质量,在改造增容过程中的各个环节设置了试验测试,使得改造增容过程有了质量检测和工艺监督机制。

3.1 定子铁芯磁化试验

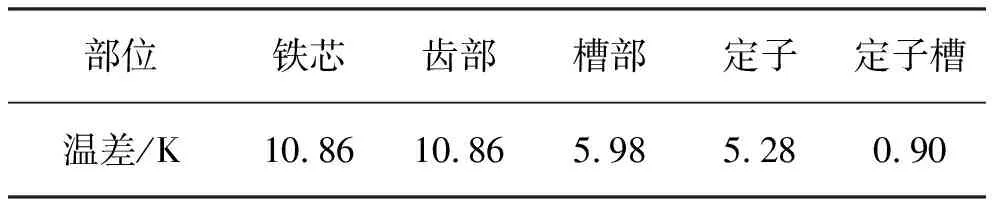

定子铁芯是用硅钢片叠装而成的。在制造或者安装过程中,如果存在片间绝缘损坏,会导致短路,使得局部发生过热而危害机组安全运行。其试验原理就是在铁芯上缠绕励磁绕组,再通入一定的工频电流,使其产生饱和的交变磁通。铁芯在交变磁通下产生损耗使得铁芯发热,而受损部分会产生较大的局部涡流,温度急剧升高。在试验现场用红外测温仪对定子铁芯进行测温,找出过热点,就能判断铁芯的制造安装质量。定子铁芯磁化实验结果如表1所示。

表1 定子铁芯磁化试验温度表

注:①铁心最大温升不超过25 K;②相同部位最大温差不超过15 K。

3.2 定子线棒交流耐压试验

为了检测线棒或者槽楔在安装过程是否对线棒造成损伤,有无绝缘缺陷,有必要对定子线棒进行交流耐压试验。考虑到试验现场变压器容量有限,一般无法满足所有线棒同时耐压的需求。普通的上下层线棒电接头间隙小,无法做有效的隔离措施,只得打乱原有定子绕组分支连接方式,重新分段进行试验。研究分析发现,将斜连接线棒与其相邻的普通跨线进行短接,可以将792×2根线棒分成144个小分支,其端点为线棒上端部的普通跨线或者引出线电接头,再以含有7组斜连接线棒的9个小分支为基础将周围的小分支连接起来组成9段,最后根据空间相邻位置将9段连接成3段独立进行实验。在试验现场,如果没有观测到线棒发生击穿或者断续的放电等现象,则认定耐压试验合格。采用这种试验连接方式,简单方便,高效可行。定子交流耐压的试验结果如表2所示。

表2 定子交流耐压试验表

注:①1.1Un下无起晕;②2Un+3 kV下,耐压1 min。

3.3 转子交流阻抗测量和耐压试验

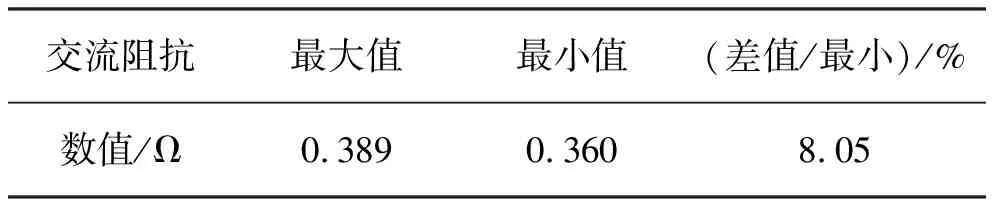

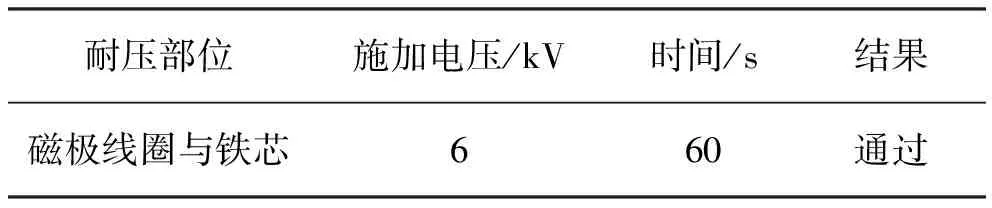

制作工艺不良往往会造成转子绕组匝间绝缘破坏而发生短路,匝间短路会导致电流增大、温度升高,其后果是无功输出受到限制,可能引起机组振动。检测试验的工作原理是在一定的交流电压下,匝间短路会产生很大的短路电流,此短路电流有强大的去磁作用,会使其交流阻抗大幅度下降,这样与原始测量数据对比可得出是否曾在匝间短路故障。用磁极交流耐压实验可检测其绝缘性能,要求其绝缘电阻值不小于5 MΩ。一般用隔离变压器设备直接加压,观测是否有击穿声、放电声等异象。转子交流阻抗测量和耐压试验的试验结果如表3和表4所示。

表3 转子磁极交流阻抗测量表

注:各磁极间阻抗值之差≤10%。

表4 转子磁极线圈耐压试验表

注:①2 500 V兆欧表测量,绝缘电阻≥5 MΩ;②施加电压为10Uf+1.5 kV,耐压1 min。

4 结 语

本次改造增容主要对发电机的定子铁芯、定子线棒、转子磁极线圈进行了改造。改善了定转子通风散热结构,提高了发电机的绝缘等级,发电机的额定容量增高至150 MW,效率提高到98.26%以上。年发电量增加,贡献了更多清洁能源,创造了更大的经济效益。葛洲坝19号机组采用新材料、新技术、新工艺进行改造增容,使得老机组焕发新的生机活力,增强了运行性能,提高了供电可靠性。与此同时,在改造过程中每个环节设置试验环节进行检测,保证了安装过程的质量。本文所述方法进行改造增容投资少、收益高、施工周期短。它既增加了经济效益,提高了机组的安全稳定运行能力,也为其他老机组的技术改造提供了一定的借鉴和指导意义。