直角转弯大功率重型刮板输送机的研究与应用

王昆宏 温宝卿

(阳煤集团煤机装备研究院,山西省阳泉市,045000)

在综采工作面的输送设备中,一直采用可弯曲刮板输送机搭接运输巷刮板转载机的方式,实现煤炭输送任务。采用直角转弯刮板输送机[1]实现从采煤工作面到采区运输巷不需转载的连续运输的设想,多年来一直是各国煤炭企业所关注的问题。随着采煤工作面回采强度的加大和采煤机械化的发展,德国HB布朗公司研制出第一台EKF3型90°弯曲刮板输送机,在内口槽宽为690 mm的规格上进行了推广应用。欧美的主要产煤国如英国、前苏联、美国和芬兰等也研制、试验和使用多种轻型的直角转弯刮板输送机[5]。

我国的研究院所和煤机制造厂家先后研究、试制了中小型(80 kW以下)直角转弯刮板输送机。但大都因经费不足或试验条件不具备等原因,没有定型推广。直角转弯大功率重型刮板输送机在综采工作面的研究与应用,国内外一直处于空白状态。近年来,随着采煤工作面回采强度的加大,煤炭输送量剧增,传统的搭接转载运输方式越来越阻碍着煤矿的安全高效生产。阳煤集团煤机装备研究院结合阳煤集团新元煤炭公司的实际需求,研制了SGZ1000/1710型直角转弯大功率重型刮板输送机,从根本上解决工作面传统运输方式的固有缺陷,实现了工作面煤炭连续平稳运输。

1 刮板输送机与刮板转载机布置现状及存在的问题

1.1 布置现状

目前刮板输送机与刮板转载机有2种卸载方式:

(1)采用端卸方式[3]。刮板输送机与刮板转载机使用、安装各自独立,刮板输送机前进由综采工作面液压支架推移。刮板转载机采用自移装置前进,或采用拉移前进,或采用后置支架推移前进,刮板输送机与刮板转载机运行系统各自独立。

(2)采用侧卸方式[3]。侧卸方式又分为交叉式侧卸和抽屉式侧卸。交叉式侧卸刮板输送机的机头与刮板转载机的机尾成一整体,刮板输送机的机头搭在运输巷刮板转载机的机尾上,通过圆弧犁形卸煤板将煤从机头架呈90°直角卸到刮板转载机上。刮板输送机和刮板转载机的上、下链相互交叉穿过,从上向下的顺序为:刮板输送机上链、刮板转载机上链、刮板输送机下链、刮板转载机下链。刮板输送机机头上槽的煤通过弧形犁煤板转卸入刮板转载机上槽,刮板输送机下链带回的煤落入刮板转载机下槽,由刮板转载机下链带到机尾轮后翻到上槽运走[2]。刮板输送机前进时用液压支架推移,实现刮板输送机与刮板转载机共同前进,运行系统各自独立。抽屉式侧卸刮板输送机的机头与刮板转载机的机尾段上下搭接,也通过圆弧犁形卸煤板将煤从机头架呈直角90°卸到刮板转载机上。刮板转载机链条与刮板输送机链条不产生交叉关系,推进系统可分别或共同使刮板输送机和刮板转载机前进。

1.2 存在的问题

普通型的刮板输送机和刮板转载机井下布置方案存在以下问题。

(1)刮板输送机与刮板转载机各自独立运行,传动装置多,增加了故障点,刮板转载机因故障突然停运后,在刮板输送机机头处的卸载口会造成堆煤现象。

(2)刮板输送机机头处的平行传动装置体积较大,尤其是大功率刮板输送机,需要占用较大的空间,不利于工作面的端头支护和顶板管理。

(3)受卸煤高度的影响,在实际卸煤过程中拉回煤现象严重,影响刮板输送机的效率和可靠运行。

(4)煤炭运输过程中在卸载口卸载,增加了动能损失,转载时煤炭的撞击会产生大量的煤尘。

2 直角转弯大功率重型刮板输送机结构设计与结构特征

2.1 结构设计

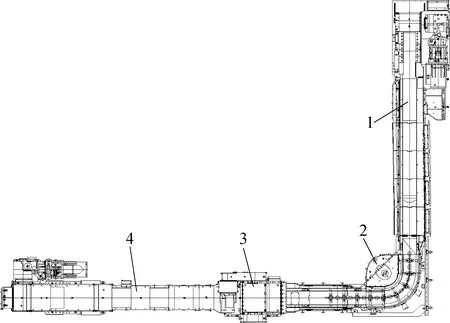

直角转弯大功率重型刮板输送机主要由刮板输送机、直角转盘机构、破碎机、刮板转载机组成。直角转弯大功率重型刮板输送机结构示意图如图1所示。

1-刮板输送机;2-直角转盘机构;3-破碎机;4-刮板转载机图1 直角转弯大功率重型刮板输送机结构示意图

2.2 结构特征

直角转弯大功率重型刮板输送机将刮板输送机与刮板转载机设计融为一体,刮板转载机的传动装置同时也是刮板输送机的机头传动装置,这使两者有机地结合在一起,达到同步运行的效果,解决了由于刮板转载机因故障突然停运后引起的堆煤现象。

直角转弯大功率重型刮板输送机设计了直角转盘机构,直角转盘机构通过中单链将刮板输送机与刮板转载机有机结合,减少了刮板输送机与刮板转载机搭接机构,省去了刮板输送机的机头传动装置,优化了刮板输送机与采煤机的配合,有利于端头支护和顶板管理。直角转盘机构可以有效减少煤炭输送过程中的拉回煤现象,从而提高刮板输送机的可靠性。

由于直角转弯大功率重型刮板输送机结构少了一次转载,因此减少了煤流的动能损失,可节能10%以上;同时避免了卸载过程中煤炭撞击造成的煤炭粉碎,减少了综采工作面与运输巷过渡处的煤尘。

3 直角转弯大功率重型刮板输送机的技术参数与关键技术

3.1 技术参数

SGZ 1000/1710型直角转弯大功率重型刮板输送机设计输送量为2200 t/h,设计长度为285 m(输送部)+35 m(转载部),出厂长度为280 m(输送部)+35 m(转载部),刮板链速为1.34 m/s;电动机型号为YBSS-855BP,电动机功率为855 kW,总装机功率为1710 kW;减速器型号为HB-KPL-45,减速器速比为1∶39;中部槽型式为双面可翻转溜槽,中部槽规格为1500 mm×1000 mm (内宽)×392 mm;刮板链型式为中单链,规格为56 mm×175 mm,刮板间距为700 mm;链轮规格为TK56×175-6Z型沙克链轮;转盘直径为1700 mm,紧链方式为液压马达和伸缩机头、机尾辅助紧链,卸载方式为端卸。

3.2 关键技术

直角转弯大功率重型刮板输送机使用直角转盘机构、双面可翻转溜槽、沙克链轮三大关键技术,通过中单刮板链保证煤流的顺畅运行。

3.2.1 直角转盘机构

直角转盘机构是把传统的刮板输送机和刮板转载机两部设备连接成一部设备的机构,直角转盘机构由架体和转轮组成,刮板链通过直角转盘机构时带动转轮同步转动,上链带动上转轮正转,下链带动下转轮反转。直角转盘机构既能减小刮板链的运行阻力,又能保证刮板链的顺畅直角90°转弯。直角转盘机构示意图如图2所示。

图2 直角转盘机构示意图

3.2.2 双面可翻转溜槽

传统刮板输送机的中部槽是由铲板槽帮、挡板槽板、中板和底板整体焊接而成[4],当中板与刮板链接触面磨损严重时,只能废弃或更换中板,造成较大的资源浪费。

双面可翻转溜槽结构是由不可翻转的底座和可翻转使用的槽体组成,当与刮板链接触面磨损到一定程度时,把槽体翻转180°后安装在底座上,既能保证溜槽的正常使用效果,又能保证槽体的耐磨性,提高中部槽的使用寿命50%~60%。双面可翻转溜槽示意图如图3所示。

1-底座;2-可翻转槽体图3 双面可翻转溜槽示意图

3.2.3 沙克链轮

传统刮板输送机的链轮齿和链轮体都是一体的,为整体锻造,只要链轮齿磨损,整个链轮体就得报废,而链轮的齿排在整个链轮体上仅占大约1/3的比重,这就造成了较大的浪费。

沙克链轮通过结构创新,将链轮的齿排设计为可拆卸式,即链轮的齿排和链轮体是分体结构,当齿排磨损到一定量时,只需更换齿排即可,链轮体还可以继续使用,这样就大大降低了使用成本;链轮的齿排更换也较为方便,在井下2个工人4 h以内即可完成链轮的齿排更换,达到井下原位更换,既方便又快捷。沙克链轮示意图如图4所示。

1-链轮体;2-齿排;3-螺栓图4 沙克链轮示意图

4 应用效果

2017年11月,直角转弯大功率重型刮板输送机在阳煤集团新元煤炭公司3207工作面进行了工业性试验,该综采工作面采长为270 m,可采走向长度为1816 m,平均煤层厚度为2.73 m,进风巷道尺寸为5.2 m×3.2 m,回风巷道尺寸为5.2 m×3.2 m。采煤机采用上海创力MG400/930-WD,液压支架采用阳煤华越ZY8000/18/37D,电液控系统采用北京天玛SAC,通讯系统采用天津华宁KTC101。

经过2年的使用,SGZ1000/1710型直角转弯大功率重型刮板输送机的使用效果能够满足综采工作面的需求,具有较高的可靠性、安全性和性价比,取得较好的应用效果。

(1)直角转盘机构减少了刮板输送机与刮板转载机的搭接,使煤流顺利转弯,实现了煤炭的连续运输,有效地解决了拉回煤的问题;节省了2套传动装置,减少了设备故障点,提高了开机率和工效。

(2)端头支架采用普通(标准)支架即可满足端头支护要求,作业空间得到较大拓展,行人通道更为畅通,进风端头高度达2.5 m即可满足使用要求。

(3)直角转盘机构处不用变线,与中间段高度相同,采煤机下卧量大,装煤效果好。

(4)采用直角转弯大功率重型刮板输送机后,在突出矿井条件下,中厚单一煤层最高月产可达25万t;工作面工效为77.73 t/工,相比使用传统刮板输送机和刮板转载机的综采工作面提高了15.6 t/工,提高幅度为20%,并且工作面减少了1名操作工。

(5)直角转弯大功率重型刮板输送机采用双面可翻转使用的中部槽,可以单独拆卸更换链轮齿排,节约了设备使用成本。

(6)在直角转盘机构处,减少了1个扬煤尘点,极大地改善了工作面作业环境。

5 应用前景

5.1 薄煤层工作面的应用

薄煤层工作面由于煤层厚度在1.3 m以下,在使用传统刮板输送机作为运输设备的采煤过程中,刮板输送机机头和机尾段机身较高,易造成采煤机滚筒无法割通工作面与底板(顶板)结合部位的煤,形成近似三角形未采出煤体,简称“三角煤”,不但降低了采煤效率,同时为了清理机头和机尾部的“三角煤”,还给工人增加了大量的额外工作。

在薄煤层工作面应用直角转弯大功率重型刮板输送机后,由于直角转盘机构和中部槽在一个水平高度,采煤机在机尾和直角转盘机构处卧底量足够,不会留下“三角煤”,从而极大地提高了采煤效率。

5.2 放顶煤工作面的应用

放顶煤工作面使用传统端卸式后部刮板输送机时,受机头和机尾需安装驱动装置,造成机身高度较高,机头和机尾段各有接近10架液压支架,由于放煤空间限制,液压支架顶部的煤炭不能放下来,在机头和机尾段液压支架顶部形成“三角煤”现象,煤炭回采率不到70%,资源浪费严重。

在综采放顶煤工作面应用直角转弯大功率重型刮板输送机后,由于后部刮板输送机在工作面内没有驱动装置,降低了机头和机尾段的机身高度,保证液压支架具有充足的放煤空间,液压支架顶部的煤炭能够方便地放下来,煤炭回采率可达95%以上,大大提高了资源的回采率。

6 结语

直角转弯大功率重型刮板输送机创新了综采工作面刮板输送机的端头连结结构,解决了井下原煤直角转弯运载难题,打破了传统运输模式,实现了刮板输送机和刮板转载机的一体化,达到了国际领先水平。该设备不仅具有高强度、可翻转、耐磨损、寿命长等优势,而且具有可靠性高、稳定性好、安全性好、性价比高、设备故障率低、减人提效以及检修维护方便等特点,可大幅提高煤矿安全管理水平及经济效益,具有很好的应用推广价值。