浮选尾煤选择性絮凝脱铁、钛制备高岭土的试验研究

刘红娜

(1.中煤科工集团唐山研究院有限公司,河北省唐山市,063012;2.河北省煤炭洗选工程技术研究中心,河北省唐山市,063012)

浮选尾煤是煤炭洗选过程中产生的主要固体废弃物之一[1],其中含有的矿物种类包括硫铁矿、赤铁矿、金红石、高岭石、石英、方解石、云母、长石等[2]。据统计,我国每洗选 1 亿t原煤,排放尾煤约200万t[3]。目前浮选尾煤的主要利用方式有尾煤发电、制造建材、井下回填、制造民用燃料等[2]。这几种利用方式对固废的消耗量大,且附加值低,另外考虑到尾煤中往往含有较高含量的高岭土以及高岭土产品较细的粒度要求,浮选尾煤制备高岭土是具备可能性以及便利性的,相关的研究也日渐受到重视。

浮选尾煤制备高岭土属煤系高岭土分选范畴,主要任务为脱碳、脱硅、脱铁以及脱钛[4]。其中,脱碳主要为煅烧方式,工艺简单;脱硅主要是脱除矿物中的石英、长石等杂质,这些杂质的硬度较高、粒度较粗、密度较大,常采用分级除砂的方式去除,工艺较简单;而铁和钛矿物因嵌布粒度较细、成分复杂等原因,往往脱除较为困难。

目前研究较多的铁和钛杂质的脱除方法包括高梯度磁选、浮选、选择性絮凝、化学漂白、微生物浸出[5]等。其中,选择性絮凝最便于与选煤厂工艺衔接,日益受到重视。袁继祖等研究人员以江西抚州砂子岭高岭土为对象,研究了分散剂、絮凝剂的种类及用量的影响,最终以六偏磷酸钠为分散剂、D1絮凝剂获得了产率为73.60%、含铁为1.12%的高岭土产品,除铁率为45.63%[6];杨明安等研究人员用油酸、氯化钙活化铁、钛矿物,经两步选择性絮凝,高岭土白度可由72%~73%提高至82%[7];张乾等研究人员以山东某高岭土矿原料为对象,研究了油酸钠、聚丙烯酰胺用量对提纯效果的影响,结果表明油酸钠选择性吸附在高岭土浆液中的铁钛矿物表面,增强了聚丙烯酰胺的选择性[8]。

但以上研究未对絮凝剂的水解度以及除油酸外的其他药剂加强絮凝的选择性进行研究,因此本文将重点从这两方面探讨絮凝剂水解度及活化剂种类对选择性絮凝效果的影响,以及选择性絮凝制备高岭土的可行性。

1 试验

1.1 试验样品及其性质

试验用尾煤泥采自开滦集团钱家营选煤厂,该厂入选煤种为肥煤,工艺为块煤重介立轮主再选+末煤重介旋流器主再选+煤泥浮选+尾煤浓缩压滤[9]。

考虑到目前浮选尾煤中仍含有大量的碳,所以制备选择性絮凝用样品时首先采用常规浮选方法脱除一定的碳,增加副产品的种类;此外,前面提到高岭土的脱硅可采用分级除砂的方式,所以样品制备时也将尾矿中的粗粒排出。即本次试验主要考虑高岭土制备中铁和钛杂质的脱除。

具体试样采制方法是分时段采取选煤厂浮选尾矿(矿浆),然后在0.67 kg/t干煤泥捕收剂(正十二烷)、0.13 kg/t干煤泥起泡剂(仲辛醇)的药剂条件下进行小浮选,得到产率为50.92%、灰分为24.72%的泡沫产品,得到产率为49.08%、灰分为81.57%的尾矿产品;而后小浮选的浮选尾矿经0.045 mm筛分,得到产率为74.16%、灰分为85.74%的筛下物,经缩分制得矿浆样品(浓度约为23 g/L),部分矿浆样品经过滤、烘干、缩分制备性质检测用样品。

制得试样呈灰白色,土状、松软,煅烧白度为62.18%;使用D8 ADVANCE型X 射线衍射分析仪和S8 TIGER 型X 荧光分析仪对样品进行了矿物组成和元素组成分析,试样矿物组成如图1所示,试样元素组成见表1。

图1 试样矿物组成

表1 试样元素组成 %

由图1和表1可计算出样品中主要物质含量见表2。

表2 主要物质含量 %

由图1、表1和表2可以看出,样品中Si和Al的摩尔比为2.3,样品中含有少量的石英;样品中铁和钛的含量合计约为3.44%,主要存在形式为赤铁矿和金红石;样品含碳量高,约为13.67%;样品中主要矿物为高岭土,还含有少量的方解石和白云母,在不去除有机质的情况下,其含量已超过80%,具备从中回收高岭土的可能性。

根据目前测定,pH在10左右时赤铁矿的表面电位约-10 mV[10]、金红石的表面电位约-50 mV[11],高岭土的表面电位约-70 mV[12]。铁和钛杂质与高岭土表面电位的差异为絮凝过程中的选择性提供了基础。

1.2 试验药剂及方法

本次试验药剂分为3类,即分散剂、活化剂及絮凝剂。分散剂的作用为了防止不同种类矿粒聚结,本次试验选用分析纯NaOH和六偏磷酸钠[6];活化剂的作用是为了加强目标矿物与非目标矿物对絮凝剂的选择性吸附能力的差异,根据已有研究,本次试验选择了与之类似的其他一些氧化矿物常用浮选捕收剂,包括油酸钠、苯甲羟肟酸钠、十二烷基硫酸钠,均为分析纯;絮凝剂为聚丙烯酰胺,由药剂厂家提供,分子量为1200万。

试验仪器为1 L具塞量筒、1 L锥形瓶、微量注射器、大肚吸管、pH计、磁力搅拌器、电热鼓风干燥箱、马弗炉、白度仪。

试验方法是将锥形瓶放置在磁力搅拌器上,向其中加入100 mL矿浆,以1000 r/min的转速搅拌;而后加入稀释水及NaOH,将矿浆浓度调至20 g/L、pH调至10.0;而后按1000 g/t(干样)向矿浆中加入浓度为5 g/L的六偏磷酸钠溶液,搅拌30 s;然后使用注射器向矿浆中加入浓度为7.5 g/L的活化剂溶液,搅拌90 s;调浆完毕后将矿浆移至1 L具塞量筒,并使用注射器向其中加入浓度为1 g/L的絮凝剂溶液;而后量筒加塞上下翻转5次,静止矿浆40 s,用虹吸管吸取量筒上部悬浮液(自液面至瓶底上方2 cm处)、过滤、烘干、制样而后称重并按国标测定煅烧白度。

试验指标因煅烧白度与试验产品中碳含量无关、与其中硅含量关系较小,主要取决于其中的铁和钛染色杂质含量,同时由于本次试验受测试条件限制,故未对每种试验条件下的产品进行元素分析,仅以煅烧白度作为试验指标之一反映铁和钛的脱除效果;另一试验指标为试验产品产率。

2 结果与讨论

2.1 絮凝剂水解度

絮凝剂水解度会影响到絮凝剂分子的伸展情况和表面电性,相较分子量而言,絮凝剂水解度对絮凝的影响往往更为显著。选取选煤厂常用水解度的阴离子絮凝剂,在用量为8 g/t、不添加活化剂情况下进行试验,絮凝剂水解度对选择性絮凝效果的影响如图2所示。

图2 絮凝剂水解度对选择性絮凝效果的影响

由图2可以看出,水解度从0%提升至20%,水解度的提高使得絮凝剂分子携带负电荷增加、絮凝剂分子表面积增大[1],有利于提高沉降速度及絮凝选择性,体现为量筒上部悬浮物产率下降,煅烧白度升高;水解度自20%提升至30%,水解度进一步提高,絮凝剂分子负电性增强,影响了絮凝沉降速度,导致悬浮物产率上升,煅烧白度下降。试验范围内,悬浮物产率及煅烧白度变化明显,说明水解度对选择性絮凝效果影响显著;试验范围内,絮凝剂最佳水解度为20%,此时悬浮物产率约为70%,产品煅烧白度提高约为5%;产品白度提高说明絮凝具有一定的选择性,但试验原料中高岭土含量约为83%,而试验范围内悬浮物产率仅约为70%,说明絮凝选择性并不强。

2.2 活化剂种类及用量

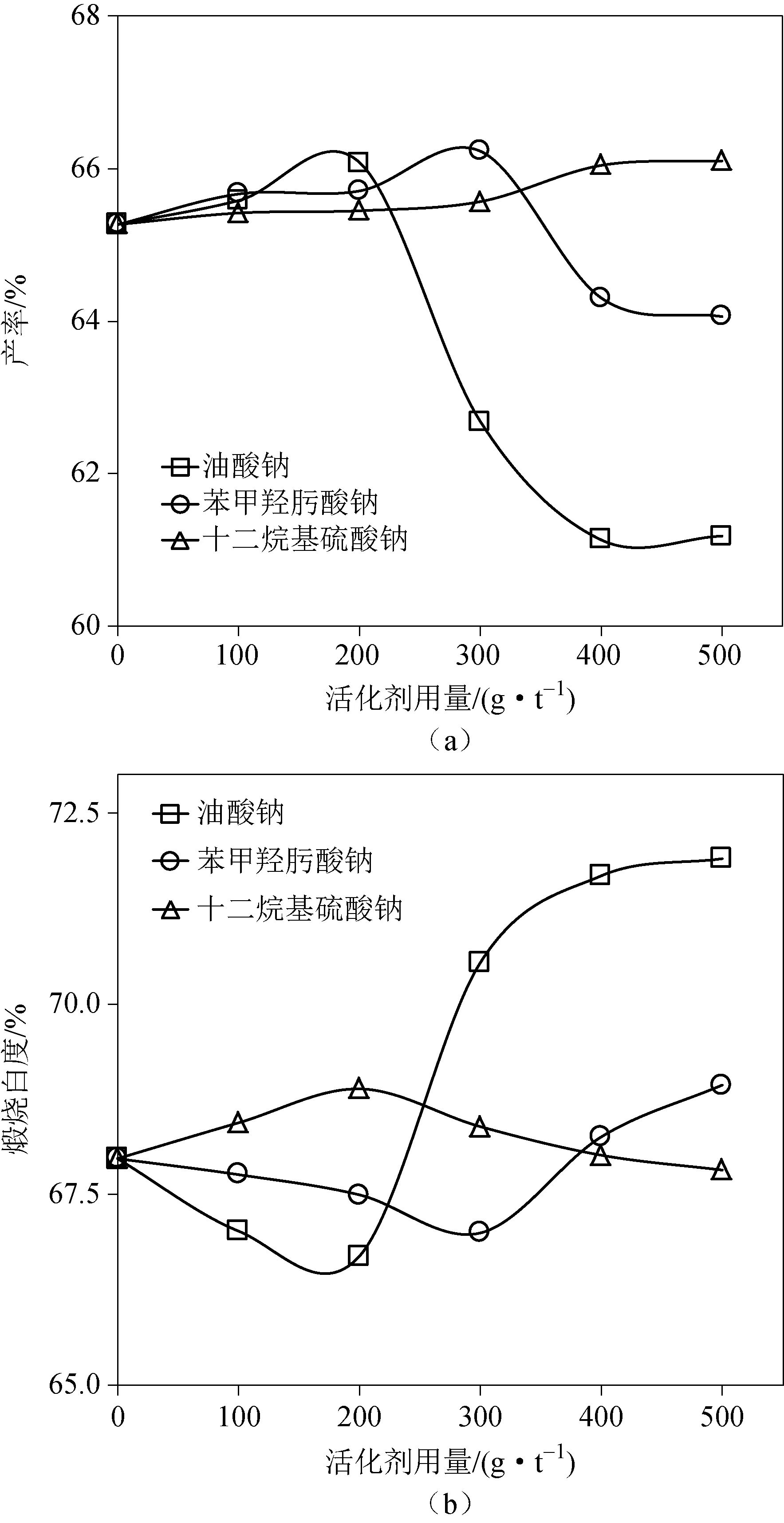

铁、钛杂质及高岭土矿粒表面均呈负电性,但电位差异并不明显(尤其是加入分散剂后),这是单纯絮凝沉降选择性差的主要原因。为此,在絮凝剂水解度为20%、絮凝剂添加量为8 g/t的条件下添加活化剂,探索活化剂种类及用量对絮凝效果的影响如图3所示。

由图3可以看出,油酸钠与苯甲羟肟酸钠对选择性絮凝的影响规律相似,即随着用量的增加,量筒中悬浮液产率先变高而后迅速下降,悬浮物白度变化趋势则与产率变化趋势相反,且在二者用量超过400 g/t后,产率及白度变化均较小。试验范围内油酸钠与苯甲羟肟酸钠的最佳添加量不同,十二烷基硫酸钠对絮凝效果的影响规律与油酸钠、苯甲羟肟酸钠有显著差异,即随着用量的增加,悬浮物产率略有升高、产品白度先升高而后降低,且产率及白度在试验范围内均变化不明显。试验范围内,3种药剂对絮凝过程选择性的影响程度为油酸钠>苯甲羟肟酸钠>十二烷基硫酸钠,其中油酸钠最佳用量为400 g/t,此时产率为61.13%、煅烧白度为71.68%,煅烧白度较原料提高约为10%。

图3 活化剂种类及用量对选择性絮凝效果的影响

由试验结果可知,油酸钠、苯甲羟肟酸钠以及十二烷基硫酸钠是氧化矿物的常用捕收剂,三者于铁和钛杂质表面的吸附将降低矿物的表面电位[13]。在活化剂用量较低时,铁和钛杂质表面电位降低,与高岭土表面电位差距变小,从而在降低絮凝沉降速度的同时影响了絮凝选择性;在活化剂用量较高时,铁、钛杂质表面电位进一步降低,但铁和钛杂质表面疏水性进一步提高,在较高药剂用量下铁和钛杂质可发生剪切絮凝[13-14],从而可作为活化剂加强絮凝过程的选择性。十二烷基硫酸钠不仅可作为氧化铁矿的捕收剂,还会在刚玉或高岭土表面形成特性吸附[15],从而影响絮凝的选择性。

2.3 絮凝剂用量

絮凝剂用量主要影响沉降速度,从而在一定的沉降时间内影响悬浮物的产率及白度。在前述最佳絮凝剂水解度为20%,以油酸钠作为活化剂、添加量为400 g/t情况下进行试验,探讨絮凝剂用量对选择性絮凝结果的影响及选择性絮凝准备高岭土的可能性如图4所示。

图4 絮凝剂用量对选择性絮凝效果的影响

由图4可以看出,矿浆中矿粒粒度较细,重力作用不明显,且因矿浆呈碱性并添加了分散剂,矿粒表面负电性较强,因此矿粒的自然沉降较慢;但在不添加聚丙烯酰胺的情况下,仍有约8%左右的沉淀物,且量筒中悬浮物的白度较原料约提升3%,可进一步说明油酸钠具有加强絮凝过程选择性的作用。随着絮凝剂添加量的提高,量筒上部悬浮物产率迅速下降,添加量至40 g/t时,矿浆中矿物颗粒已基本全部沉降;随着絮凝剂添加量的提高,量筒上部悬浮物白度初始上升加快,添加量至16 g/t后,悬浮物白度基本没有变化。这说明絮凝剂添加量对沉降速度影响明显,在一定的沉降时间内,添加量较低不利于杂质的脱除,添加量过高则会丧失絮凝的选择性。试验范围内最佳絮凝剂用量为16 g/t,此时悬浮物产率为40.15%,煅烧白度为74.80%;悬浮物中Fe2O3含量为1.28%(脱除率为54.29%)、TiO2含量为0.41%(脱除率为35.94%),高岭土回收率为48.57%。

3 结论

(1)絮凝剂水解度主要影响颗粒的沉降速度及絮凝的选择性,影响规律为随絮凝剂水解度提高,悬浮物产率先下降后上升,悬浮物煅烧白度变化趋势与产率变化趋势相反;絮凝剂水解度对絮凝效果影响明显,试验范围内最佳水解度为20%。

(2)油酸钠、苯甲羟肟酸钠、十二烷基硫酸钠,这3种氧化矿物捕收剂中油酸钠和苯甲羟肟酸钠可作为絮凝的活化剂、加强絮凝过程的选择性。其中油酸钠影响更为显著,而十二烷基硫酸钠对选择性絮凝过程影响较小。

(3)絮凝剂用量主要影响沉降速度,添加量较低不利于杂质的脱除,添加量过高则会丧失絮凝的选择性。

(4)试验范围内,最佳试验条件为最佳絮凝剂用量为16 g/t,絮凝剂水解度为20%,活化剂为油酸钠且用量为400 g/t。最终产品高岭土的回收率为48.57%,Fe2O3含量为1.28%(脱除率为54.29%)、TiO2含量为0.41%(脱除率为35.94%),产率为40.15%、煅烧白度为74.80%,可作为陶瓷工业用高岭土TC-3销售。

钱家营选煤厂浮选尾煤中高岭土含量较高,应用选择性絮凝便于与选煤厂现行工艺衔接制备高岭土产品,如选煤厂不增加煅烧工序,选择性絮凝的产品同样可作为高岭土粗产品销售。