模块化装配整体式自保温混凝土剪力墙力学性能分析

刘明国

(1.南通联泷装配式建筑科技有限公司,海门 216100;2.华东建筑设计研究院有限公司,上海 200002; 3.同济大学,上海 200092)

1 引言

自2014年以来,国务院和住建部陆续发布了关于推进建筑产业化、大力发展装配式建筑的有关政策和文件,在国家层面上明确了装配式建筑的发展目标。同时,各级地方政府也积极引导,根据各地区的发展现状因地制宜地探索装配式建筑的发展政策,全国各地区的装配式建筑也呈现规模化的发展态势。

装配式建筑无论在用工、用时及节能环保方面都比传统建筑具有优势,对社会可持续的发展具有强烈的推动作用,但在目前的发展过程中,依然出现了一些问题:其一,技术体系有待丰富和完善。目前行业发展热点主要集中在装配式混凝土剪力墙住宅。国内装配式剪力墙住宅大多采用竖向钢筋套筒灌浆或浆锚搭接连接,剪力墙边缘构件(或暗柱区)现浇的方式处理[1],其他技术体系研究尚少。其二,装配式结构基础性研究不足。作为主流的装配式剪力墙竖向钢筋连接方式,套筒灌浆连接在接头施工质量控制、验收管控等方面出现了一些问题,缺少可靠的、切实可行的应对方案。其三,目前常用的全预制剪力墙、双面与单面叠合剪力墙存在构件尺寸大、运输吊装困难、构件标准化程度低、模具重复使用率低、制作效率难以提高等情况。这些都制约了装配式结构的发展。

另一方面,由于建筑外墙外保温脱落等事故频发,外墙内保温由于其不利于室内装修、占用室内使用面积、保温层易出现裂缝等缺点亦不被认可,发展建筑保温与结构一体化技术迫在眉睫。建筑保温与结构一体化技术集建筑保温功能与墙体围护、承重等功能于一体,墙体不需要另行采取保温措施即可满足现行建筑节能标准要求,实现保温与结构墙体同寿命,符合国家节能减排发展方向和产业政策。

由此可见,研究出一种模块化装配式自保温剪力墙结构体系具有重要的理论和实践意义。

2 试验研究主要内容

试验研究重点关注以下三方面内容[2-3]: 1)墙板与墙板拼接后的协同工作性能; 2)模块化装配式自保温墙板的抗震性能; 3)自保温连梁的抗震性能。

在进行墙板试验研究之前,首先完成了水平向钢筋的各规格双节套筒机械连接及竖向钢筋的各规格灌浆套筒连接试验研究与第三方检测,证实这些接头均满足一级接头性能要求。在试验确定墙板所采用混凝土及钢筋材料力学性能的基础上,通过进行9片墙板平面内拟静力对比试验,及2根连梁的拟静力对比试验,判断多片拼接墙板能否协同工作,研究装配式自保温墙板与连梁的抗震性能[4],验证装配式自保温墙板结构承载力计算公式是否可靠。

3 墙板协同工作性能试验研究

3.1 试件设计及制作

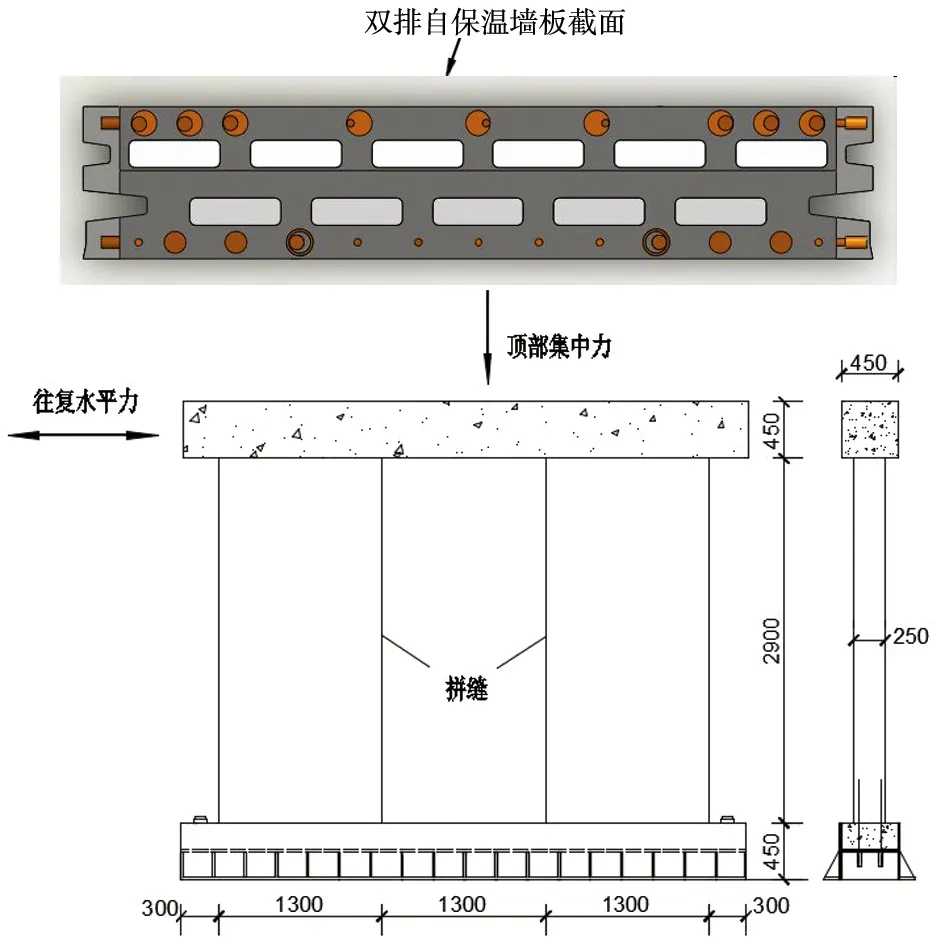

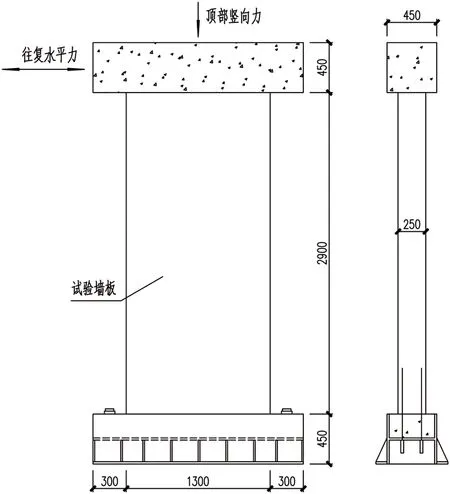

标准的模块化墙板宽度为1300mm。墙板顶部设置450mm×450mm的现浇混凝土梁,墙板底部设置钢底梁,试件示意见图1。墙板混凝土强度设计等级为C50,暗柱纵筋、墙板竖向及水平分布筋为HRB400级,箍筋HRB300级,纵筋屈服强度fy=400 N/mm2,箍筋屈服强度fy=270 N/mm2。暗柱箍筋直径为6mm,间距100mm。分为两组墙板,总计4片试件进行对比。

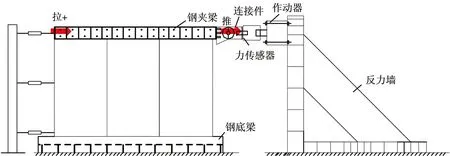

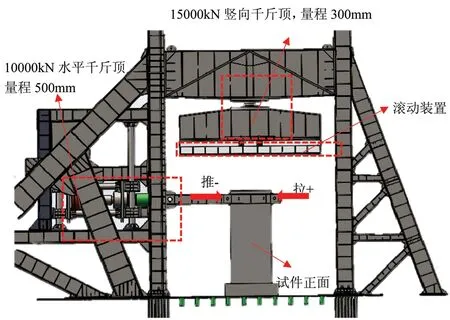

图2 试件加载装置示意图

图1 试件示意图

第1组墙板编号为W1及W2,W1为现浇实心试件,墙高2 900mm,墙厚200mm,墙长4 100mm; 试件两端集中配置竖向钢筋6根14mm,竖向钢筋底部车出螺纹并与钢底梁通过灌浆套筒连接。W2为三片湿拼集中配筋试件, 3块1 200mm宽的预制墙板通过2道宽200mm的后浇混凝土带拼接为整体,墙板总长为4 000mm; 墙板采用双排自保温截面,孔洞率为21.05%,孔洞内填充XPS保温芯,墙厚250mm,墙高、配筋及竖向钢筋连接方式均同W1,墙板水平向钢筋采用双节套筒机械连接。

第2组墙板编号为IR0及I30,IR0为现浇实心试件:墙高2 900mm,墙厚200mm,墙长3 900mm; 试件每1 300mm长度集中配筋2根14mm+4根12mm,集中配置的竖向钢筋与钢底梁通过灌浆套筒连接。I30为三片干拼试件,试件由3块1 300宽度的标准墙板拼接而成,墙板总长为3 900mm; 墙板采用单排自保温截面,孔洞率为21.05%,孔洞内填充XPS保温芯,墙厚250mm,墙高、配筋及竖向钢筋连接方式均同IR0; 墙板水平向筋通过对哈夫套筒机械连接。

表1 试件设计参数及试验结果

试件编号W lW2IR0I30试件特征现浇装配现浇装配实测混凝土轴心抗压强度/MPa33.2437.1637.2527.86屈服荷载/kN846/-1051-811965/-9471057/-929屈服位移/mm12.74/-18.13-16.655.11/-3.5215.02/-7.81极限荷载/kN982/-10511014/-8111278/-13151340/-1353极限位移/mm27.06/-18.1315.70/-16.6514.67/-12.4424.711-47.01破坏模式受弯破坏钢筋锚固失效受弯破坏受弯破坏 注:表中荷载及位移数据,正负值分别代表正向与反向数据

3.2 试验装置及测试内容

加载装置:试验加载装置示意图见图2,采用5 000kN液压千斤顶施加水平力,千斤顶活塞杆与5 000kN力传感器相连,力传感器与钢夹梁通过带万向铰的连接件连接。

加载制度及测试内容:仅循环加卸水平力。分预加载和正式加载。预加载前估算开裂荷载,先施加推力,之后反向施加拉力。荷载控制每200kN提升一级,每级一个循环,加载至开裂荷载的50%,然后荷载归零; 正式加载,在构件屈服前用荷载控制,分级反复加载至试件屈服; 屈服之后减小荷载步长,加载至极限荷载。当试件达到极限承载力后用位移控制,正向和反向极限位移下循环两周,此后在极限位移基础上增加步长,直至水平荷载下降至极限荷载的85%时止。测试内容主要包括:纵筋及箍筋应变、混凝土应变、构件的荷载—位移曲线等。

3.3 主要试验结果及分析

试件的设计参数及主要试验结果见表1。从表1可以看出,两组墙板W1与W2、IR0与I30分别对比,屈服荷载与极限荷载均比较接近。拼接墙板的屈服位移略大于现浇墙板。

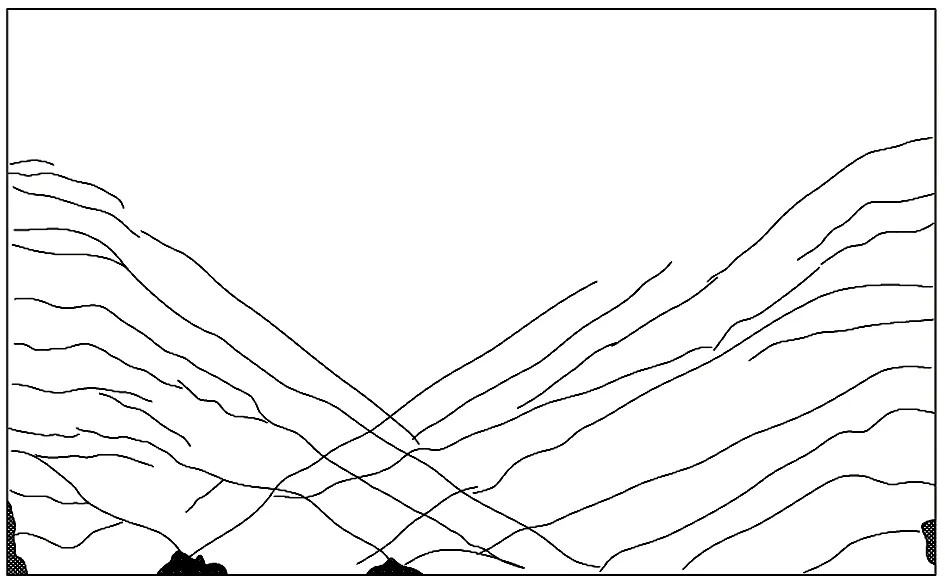

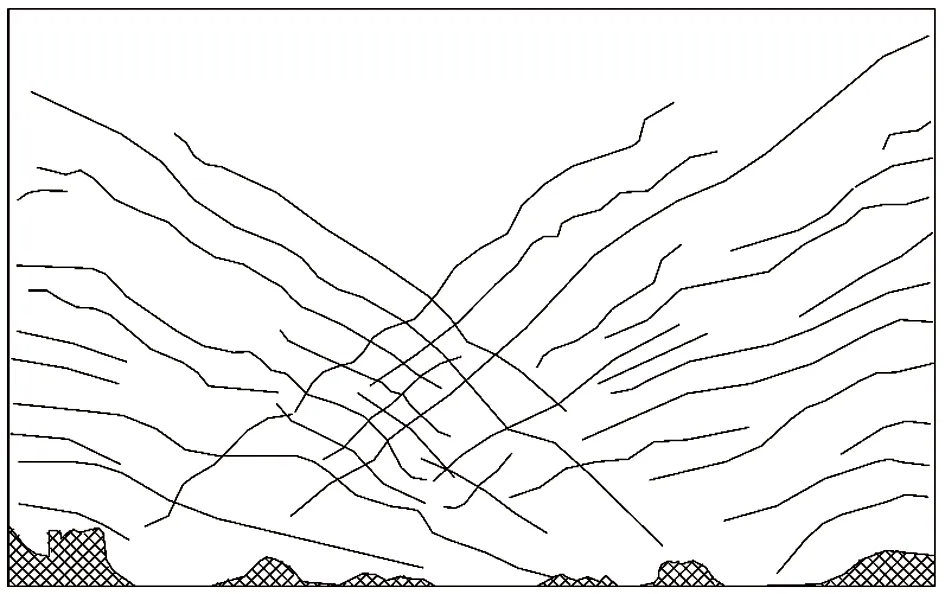

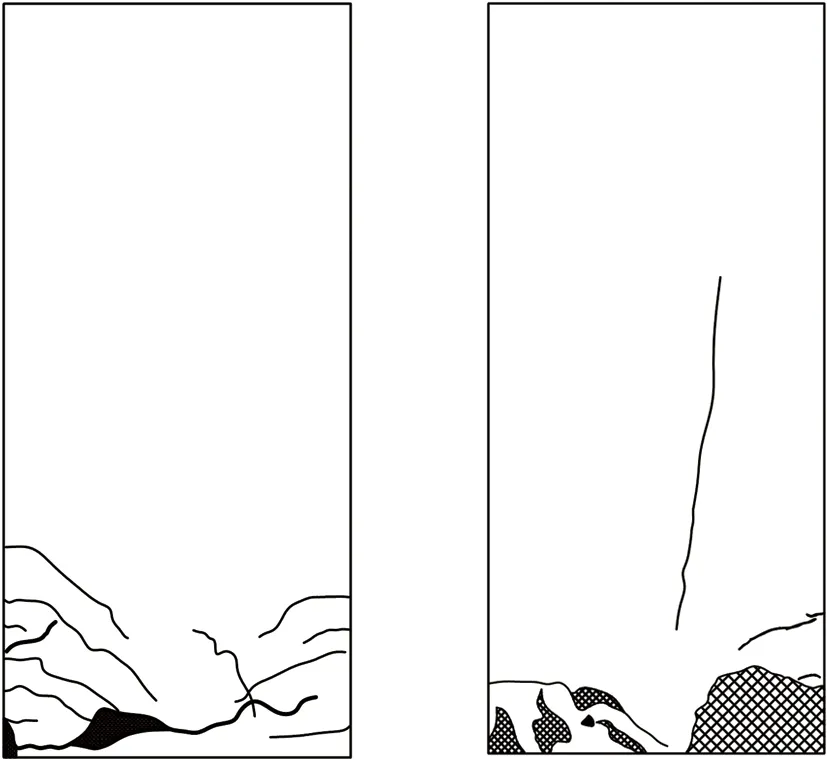

1)裂缝分布及破坏形态比较

墙板裂缝分布见图3。从拼接墙板W2及I30的裂缝分布图来看,墙身裂缝发展与现浇实心墙板相似,均连续贯穿墙板拼缝部位,证实两种水平拼缝方式均连接可靠。

(a)W1

(b)W2

(c)IR0

(d)I30图3 试件裂缝分布图

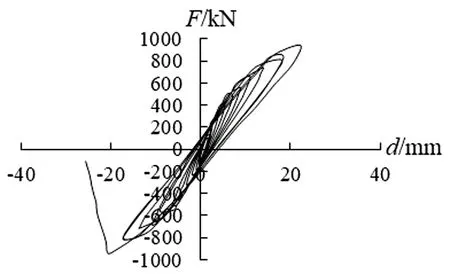

(a)W1与W2对比

(b)IR0与I30对比图4 试件滞回曲线、骨架曲线对比图

对比试件W1和W2裂缝分布,两者最终破坏状态有所不同,W2墙面裂缝数量较少,且水平裂缝向墙板中部发展不充分。主要原因是由于W2在拉向钢筋屈服之前,底部钢筋先发生了锚固失效,而W1则发生墙底截面的受弯破坏。对比试件IR0和I30裂缝分布,IR0裂缝主要分布端部,I30裂缝分布整个墙面,数量更多; IR0和I30均发生墙底截面的受弯破坏。

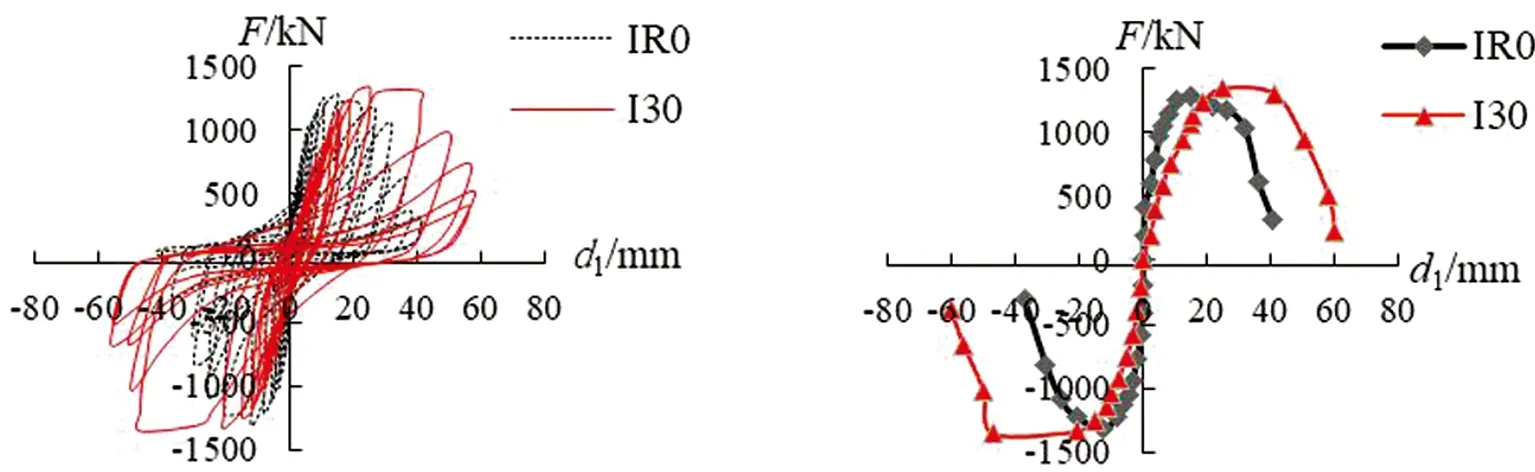

2)滞回特性比较

墙板滞回曲线、骨架曲线见图4。从图4可以看出,W1和W2滞回曲线和骨架曲线吻合较好,试件W2耗能能力较弱(亦与钢筋提前锚固失效有关); 试件IR0与I30承载力相近,但I30相比IR0滞回曲线更加饱满,变形能力更好。拼接墙板与现浇墙板具备相近的抗震性能。

综上,现浇墙板与三片拼接墙板相比,墙板水平向屈服承载力接近,滞回特性亦相近,且拼接墙板的墙身裂缝连续贯穿墙板拼缝,表明拼接墙板具备良好的协同工作性能与抗震性能[5]。

4 自保温墙板抗震性能试验研究

4.1 试件设计及制作

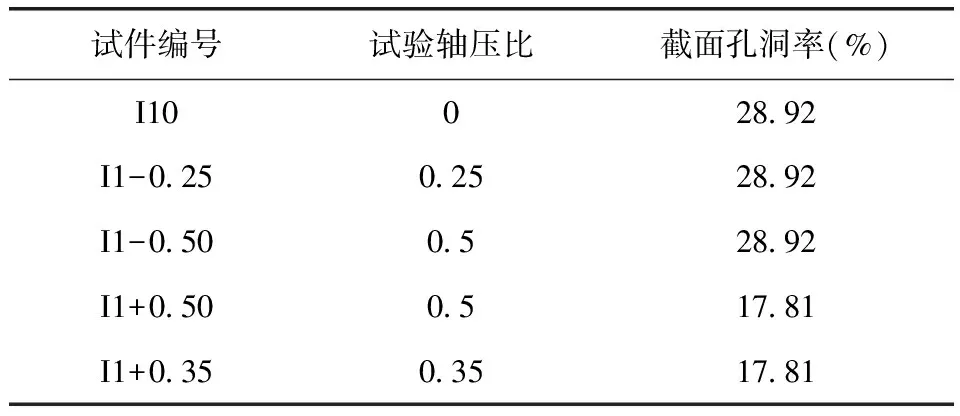

总计5片墙板试件,墙高2 900mm,墙厚250mm,墙长1 300mm; 墙板顶部设置现浇混凝土梁,墙板底部设置钢底梁,试件示意见图5。墙板混凝土强度设计等级为C50,暗柱纵筋、墙板竖向及水平分布筋为HRB400级,箍筋HRB300级,纵筋屈服强度fy=400 N/mm2,箍筋屈服强度fy=270 N/mm2。暗柱箍筋直径为6mm,间距100mm。试件两端集中配筋2根14mm+4根12mm,集中配置的竖向钢筋与钢底梁通过灌浆套筒连接。各片墙板试件外形尺寸、配筋及竖向钢筋连接方式均相同,区别在于孔洞率和试验轴压比不同。各试件试验轴压比及截面孔洞率见表2。试验轴压比与设计轴压比存在约1.68倍的换算关系[6]。

表2 各试件轴压比及截面孔洞率

试件编号试验轴压比截面孔洞率(%)I10028.92I1-0.250.2528.92I1-0.500.528.92I1+0.500.517.81I1+0.350.3517.81

图5 试件示意图

图6 试件加载装置示意图

4.2 试验装置及测试内容

加载装置:试验加载装置示意图见图6,采用10 000kN液压千斤顶施加水平力,千斤顶活塞杆与力传感器相连,力传感器与钢夹梁通过带万向铰的连接件连接以保证墙顶无弯矩作用; 采用15 000kN液压千斤顶施加竖向力,墙顶压梁设置滚动装置,在试验过程中竖向千斤顶可跟随试件顶端移动,以保持竖向荷载垂直作用。

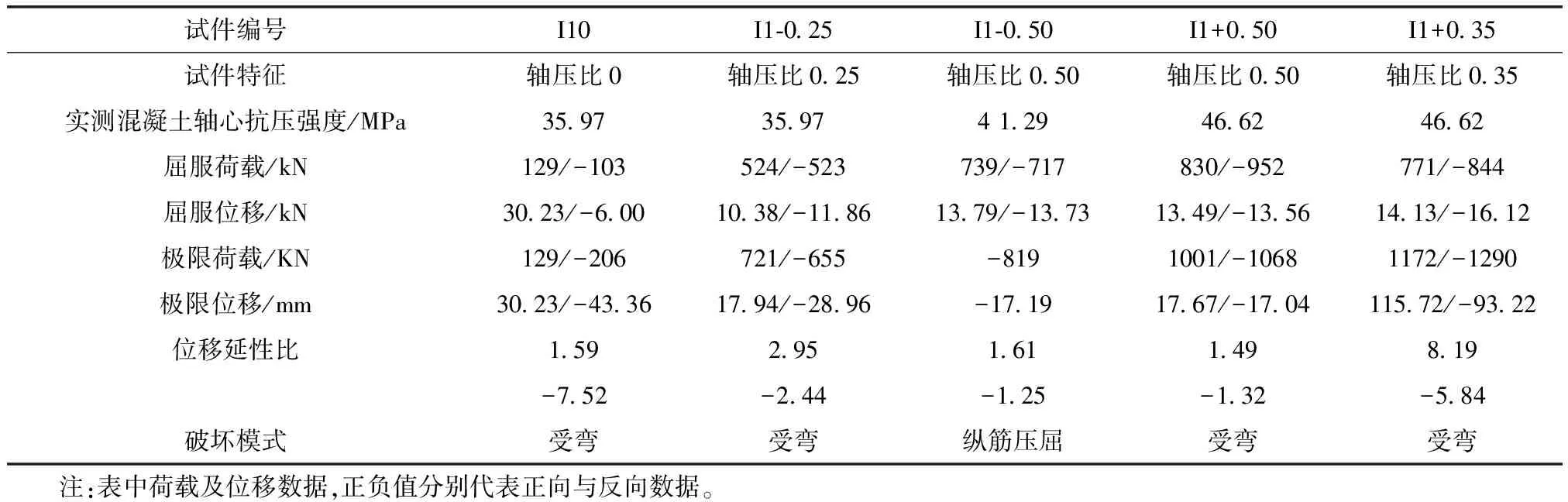

表3 试件设计参数及试验结果

试件编号I10I1-0.25I1-0.50I1+0.50I1+0.35试件特征轴压比0轴压比0.25轴压比0.50轴压比0.50轴压比0.35实测混凝土轴心抗压强度/MPa35.9735.974 1.2946.6246.62屈服荷载/kN129/-103524/-523739/-717830/-952771/-844屈服位移/kN30.23/-6.0010.38/-11.8613.79/-13.7313.49/-13.5614.13/-16.12极限荷载/KN129/-206721/-655-8191001/-10681172/-1290极限位移/mm30.23/-43.3617.94/-28.96-17.1917.67/-17.04115.72/-93.22位移延性比1.592.951.611.498.19-7.52-2.44-1.25-1.32-5.84破坏模式受弯受弯纵筋压屈受弯受弯 注:表中荷载及位移数据,正负值分别代表正向与反向数据。

加载制度及测试内容:首先分级施加竖向力至预定值,然后循环加卸水平力。水平力分预加载和正式加载。预加载前估算开裂荷载,先施加推力,之后反向施加拉力。荷载控制按开裂荷载的三分之一提升一级,每级一个循环,加载至开裂荷载的50%,然后荷载归零; 正式加载,在构件屈服前用荷载控制,分级反复加载至试件屈服; 屈服之后减小荷载步长,加载至极限荷载。当试件达到极限承载力后用位移控制,正向和反向极限

位移下循环两周,此后在极限位移基础上增加步长,直至水平荷载下降至极限荷载的85%时止。测试内容主要包括:纵筋及箍筋应变、混凝土应变、构件的荷载—位移曲线等。

4.3 主要试验结果及分析

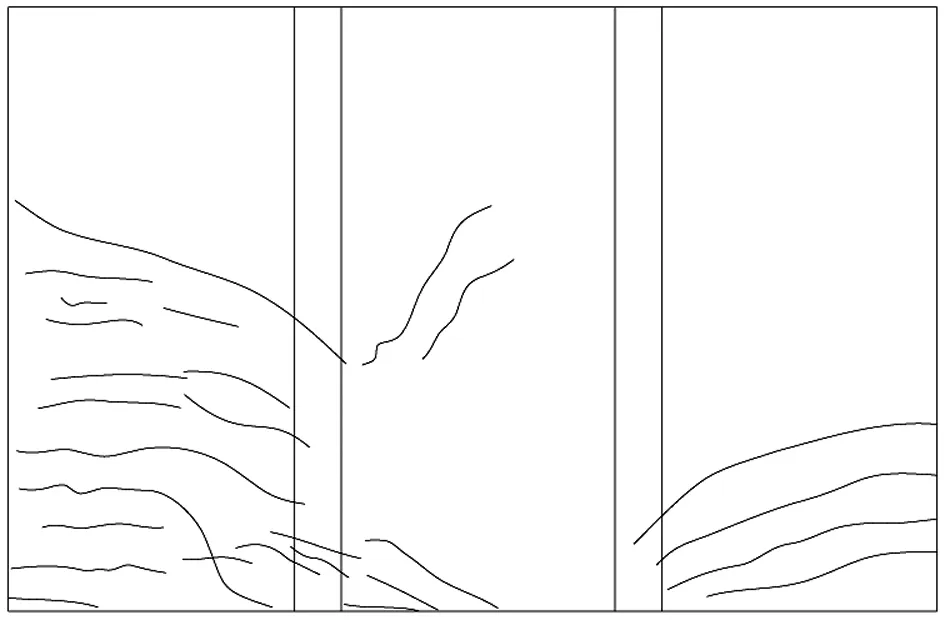

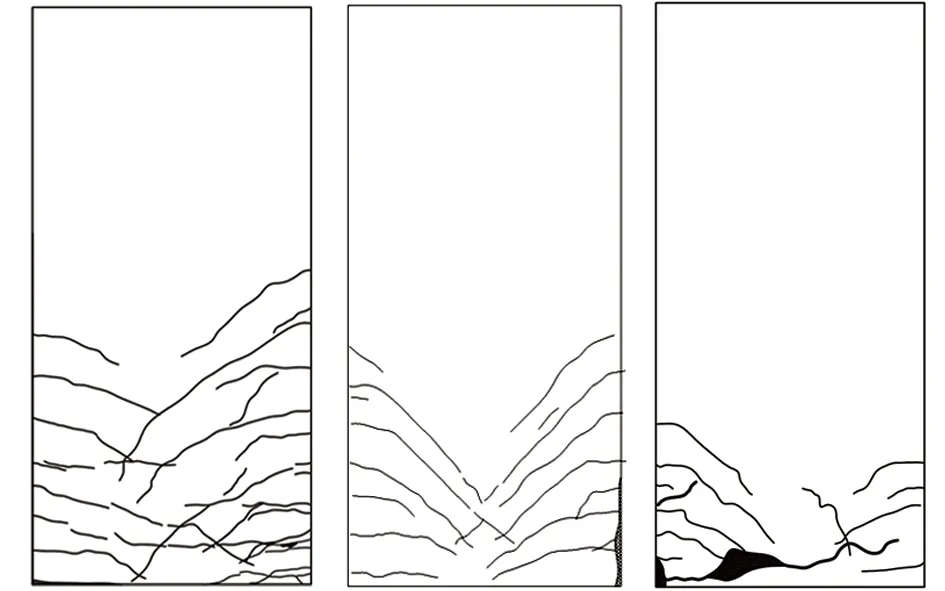

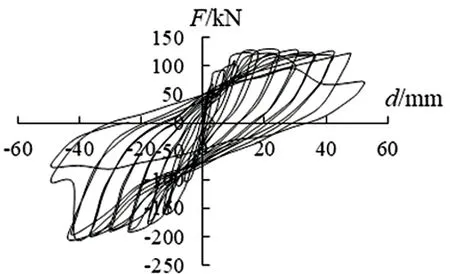

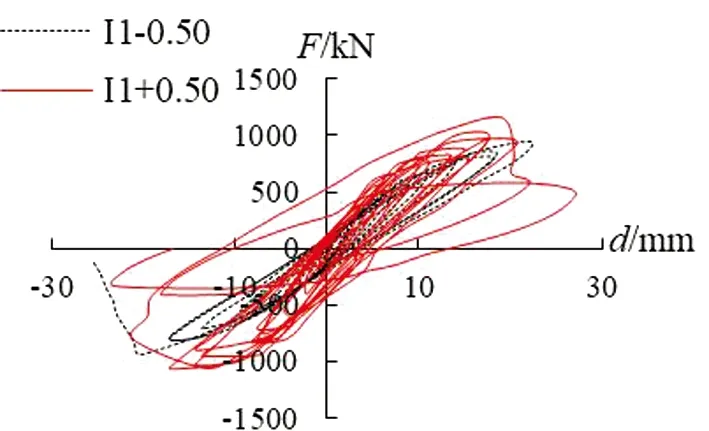

试件的设计参数及主要试验结果见表3。墙板裂缝分布、墙板滞回曲线、骨架曲线见图7~图9。由表3可以看出,在试验轴压比0.30左右时(相当于设计轴压比0.50左右时),试件I1-0.25的位移延性比接近3.0,试件I1+0.35的位移延性比超过5.0,表明此时自保温墙板具备良好的抗震性能[7]。

图7~图9的对比试验结果表明,随着竖向压力不断增加,墙板承载力不断增加,但变形能力逐渐降低; 由于110模芯墙板外侧壁厚小于70 mm(孔洞率28.92%),当试件的试验轴压比达到0.5时(相当于设计轴压比0.84),墙板混凝土壁板突然大片压碎,钢筋压屈,承载力骤降; 当轴压比降至0.25时,墙板的抗震性能明显改善。当墙板壁厚提高到91mm(孔洞率17.81%)后,试件I1+0.50抗震性能得到改善。为确保装配式自保温墙板结构能够安全正常使用,应适当控制墙板最小壁厚[8]或控制高孔洞率墙板的轴压比限值。

表4 规范公式计算承载力与试验承载力对比

水平承载力I10I1-0.25I1-0.50I1+0.50I1+0.35规范计算承载力108454629650773试验屈服承载力129524739830844

同时,按现行混凝土结构设计规范[9]取等效抗弯截面[10]计算自保温墙板平面内水平承载力标准值,并与试验屈服承载力进行对比,详见表4。墙体试验承载力均大于计算承载力,表明规范公式偏于安全。

(a)I10 (b)I1-0.25 (c)I1-0.50图7 高孔洞率试件裂缝分布图

(a)I10

(b)I1-0.25

(c)I1-0.50

(d)骨架曲线对比图8 高孔洞率试件滞回曲线及骨架曲线对比图

(a)I1-0.50裂缝分布 (b)I1+0.50裂缝分布

(c)滞回曲线对比

(d)骨架曲线对比图9 不同孔洞率试件裂缝分布及滞回曲线对比图

5 自保温连梁抗震性能试验研究

5.1 试件设计及制作

自保温连梁截面及墙身剖面如图10所示,自保温连梁截面为250mm(宽)×430mm(高),连梁上部和下部分别配置4根16主筋,连梁下部保温芯尺寸为185mm×100mm,上部保温芯尺寸为80mm×30mm,孔洞率为19.44%,箍筋为φ8@100mm,靠近墙身位置加密为φ8@50mm; 中间放置保温芯,右侧暗柱配筋2根14+4根12,箍筋为φ8@100mm; 连梁左侧钢筋伸出混凝土45mm,并且墩粗攻丝,与墙身内预埋钢筋套筒机械连接,拼缝处后浇C30混凝土,节点现浇区范围如图10中阴影填充区域所示; 上墙板纵筋压浆锚入下墙板顶部的灌浆套筒。

实心连梁宽度为200mm,配筋及节点连接方式与自保温连梁相同。

图10 自保温连梁截面及墙身剖面图

5.2 试验装置及测试内容

试验加载装置同4.2节,采用5 000kN液压千斤顶在连梁一侧施加竖向力,连梁端部上下设置刚滚轴和钢垫板,保证连梁端部仅受竖向力。加载制度及测试内容:首先在墙板顶部分级施加竖向力至预定值,然后对连梁循环加卸竖向力。连梁竖向力加载制度同4.2节墙板水平力加载制度。测试内容主要包括:连梁纵筋及箍筋应变、混凝土应变、构件的荷载—位移曲线等。

5.3 主要试验结果及分析

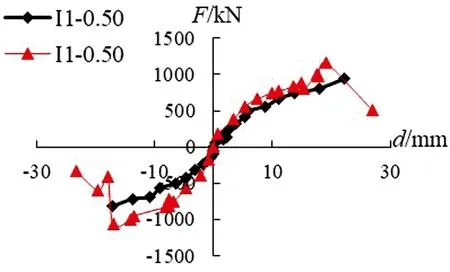

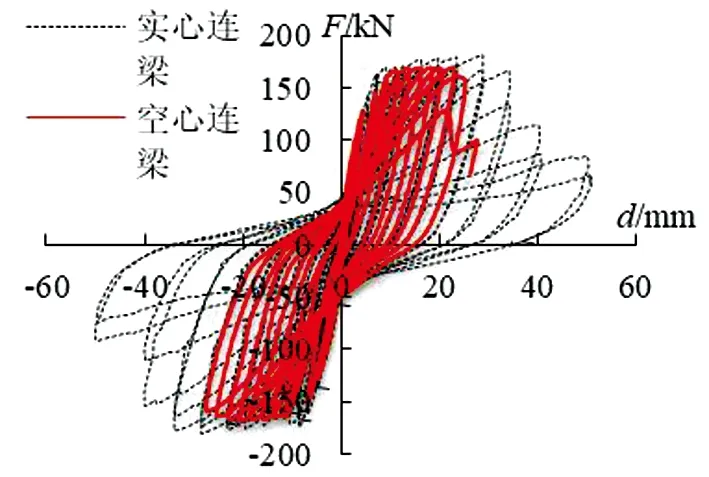

主要试验结果如下:实心连梁与自保温连梁荷载—连梁端部位移滞回曲线及骨架曲线如图11所示,可以看出自保温连梁在达到承载力之前,刚度退化的速度基本与实心连梁一致,钢筋拉断之前的滞回环表现了非常好的耗能能力; 自保温连梁骨架曲线上升段与平台段基本与实心连梁保持一致。

在竖向往复荷载作用下,墙、梁节点连接可靠,两种连梁均能与墙板一起协同受力,破坏前梁端上下钢筋屈服,最后梁端正截面发生破坏。

(a)滞回曲线对比

(b)骨架曲线对比图11 连梁试验结果对比

在达到极限承载力前,自保温连梁刚度退化的过程基本与实心连梁一致,自保温连梁骨架曲线上升段与平台段基本与实心连梁保持一致。由于自保温连梁钢筋突然拉断,自保温连梁变形能力弱于实心连梁,但两种连梁破坏时挠跨比均超过1/33,延性较好。

按现行混凝土结构设计规范[8]取等效抗弯截面[9]计算的连梁承载力为115kN,根据自保温连梁试验结果,自保温连梁屈服时所施加荷载为130kN,因此现行规范的计算公式偏于安全。

6 结论

试验结果表明:

1)三片拼接自保温墙板与现浇实心墙板相比,墙板水平向屈服承载力及滞回特性相近,且拼接墙板的墙身裂缝连续贯穿墙板拼缝部位,表明拼接自保温墙板具备良好的协同工作性能。

2)设计轴压比0.50左右水平时,自保温墙板具备良好的抗震性能。

3)随着竖向压力不断增加,墙板承载力不断增加,但变形能力逐渐降低; 在设计轴压比为0.84的高轴压比条件下,高孔洞率墙板在加载后期发生混凝土壁板突然大片压碎,钢筋压屈的破坏现象; 通过加厚墙板壁板,减小孔洞率能够显著改善其抗震性能。为确保装配式自保温墙板的延性,建议适当控制墙板最小壁厚或控制高孔洞率墙板的轴压比限值。

4)自保温连梁正截面承载力及位移延性比均与实心连梁相近,具备良好的抗震性能。

5)采用现行混凝土结构设计规范计算公式,取等效抗弯截面计算自保温墙板及连梁的正截面承载力均偏于安全。