某金矿合理级配尾砂膏体充填体强度研究与试验

杨纪光

(1.山东黄金矿业股份有限公司,济南 250100;2.山东黄金集团有限公司充填工程实验室,山东 莱州 261441)

某金矿位于山东省胶东半岛莱州湾,是目前全国机械化程度最高的地下开采黄金矿山。是我国第一个从事大陆架滨海矿床地下开采的硬岩矿山。该矿采用分级尾砂胶结充填工艺。由于立式砂仓造浆浓度不稳定,充填料浆输送浓度低,充填至采场后充填体离析、分层、泌水严重,对采矿生产接续及井下文明生产造成严重影响;膏体充填技术日渐成熟,特别是膏体充填具有充填料浆不离析、不分层、不泌水的特性,充填体沉缩率小,结构致密,可有效提高充填接顶率,目前已成为矿山充填研究的技术前沿[1-6]。该矿作为“十三五”国家重点研发计划项目的落地单位,为开发深部金属矿低废高效开采技术,攻克全尾砂低能耗浓密和深井高压头输送调控技术与装备,突破全尾砂生态化处置与资源化利用关键技术,构建绿色开采模式与技术构架,建设1 000 m以深金属矿绿色开采技术体系,亟需开展膏体充填体强度试验研究。

1 不同级配尾砂设计

从该矿选矿生产工艺流程中提取全尾砂浆,利用150 μm的标准筛进行水筛筛分,筛分后对+150 μm和-150 μm的尾砂浆烘干后备用。

1.1 试验物料

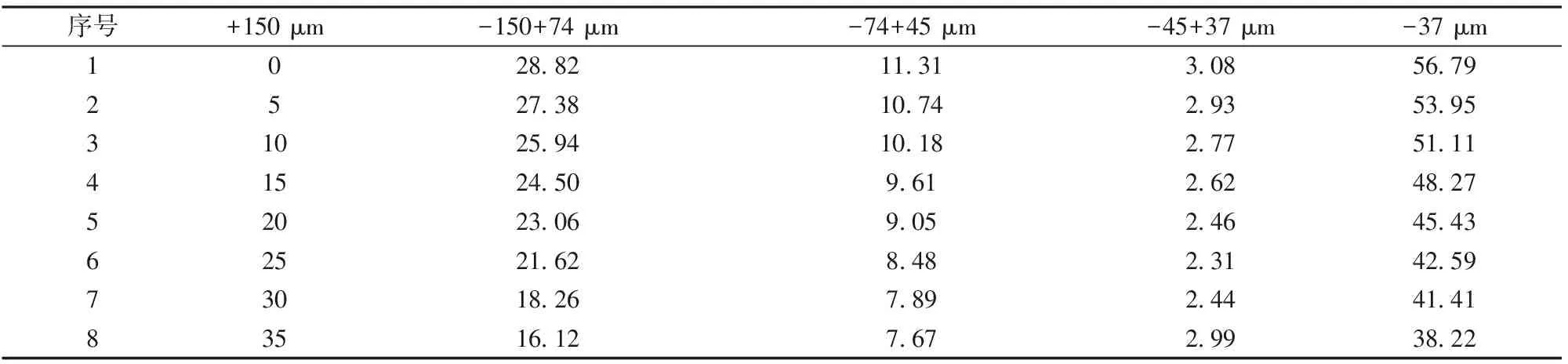

设计将烘干后的+150 μm粗尾砂按质量分数0%、5%、10%、15%、20%、25%、30%、35%添加至烘干后的-150 μm的烘干尾砂中,配置成不同级配的尾砂进行试验。配制后不同级配尾砂粒径分布测试结果见表1。

表1 不同级配尾砂粒径分布测试结果

1.2 试验方案

试验内容:1)根据灰砂比和浓度要求,称取相应质量的不同级配尾砂、充填C料、拌合水放入到混合容器,先人工搅拌均匀,再使用搅拌机强力搅拌3 min;2)测定不同浓度充填料浆的塌落度、分层度、屈服应力、饱和率和泌水率,确定8种不同级配尾砂膏体料浆浓度;3)按照试验方案,将料浆缓慢倒入标准三联试模,每次倒入料浆后,用小铁棍敲击模具以避免混入空气,然后静置待其自然沉降,并及时添加料浆以保证成型后的试块尺寸的标准;最终沉降后,模具中的料浆应该略有剩余,料浆初凝后,再将试块表面刮平。由于料浆浓度和灰砂比不同,1 d左右后试块才能初步自立,然后就可以进行脱模养护处理;4)每个龄期取3个试块测其单轴抗压强度,测定单轴抗压强度的仪器是YAW-50C和YAW-200C型压力试验机,在进行压力试验之前,采用标准测力环对压力机进行了调校,以保证试验结果的准确性。

2 试验结果及分析

2.1 不同级配尾砂膏体料浆质量浓度试验结果分析

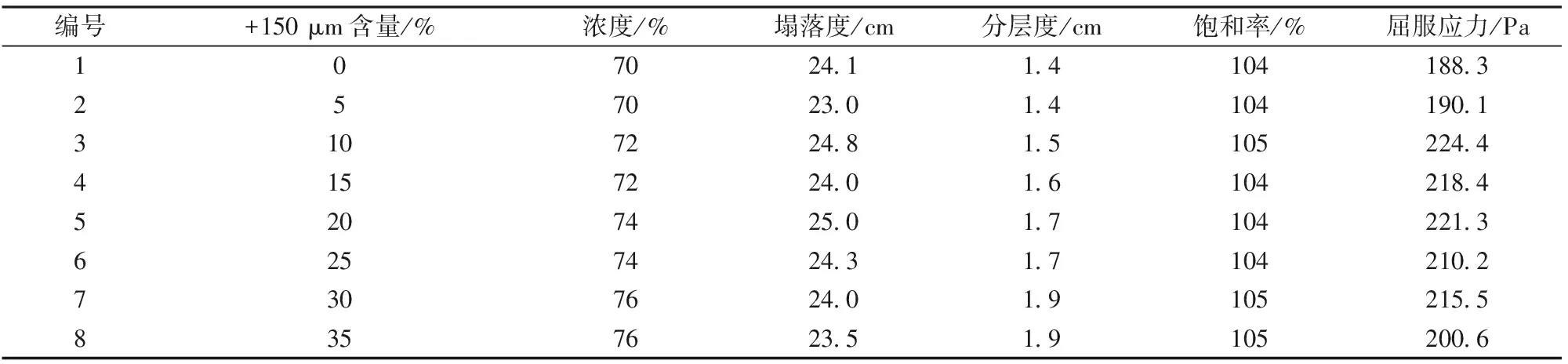

充填料浆的塌落度采用塌落度桶测定[4-9],分层度采用分层度仪和稠度仪进行测定,利用烧杯测试泌水率,并通过计算浆体饱和率和浆体泌水率进行复核,屈服应力采用brookfield RST-SST型流变仪对8种尾砂制备成的充填料浆开展流变特性测试。

本次试验选取不同级配尾砂制备充填料浆浓度为70%、72%、74%和76%,灰砂比为1∶4、1∶10、1∶20,根据测试结果并对试验结果进行对比分析,根据膏体流变理论,较为常见的屈服应力判定值为200 Pa±25 Pa,饱和率在105%以下,泌水率在5%以下,分层度在2.0 cm以下,塌落度15~25 cm,-20 μm含量大于15%。满足膏体相关技术参数要求[1-6],试验确定8种不同级配尾砂制备膏体充填料浆浓度结果见表2。

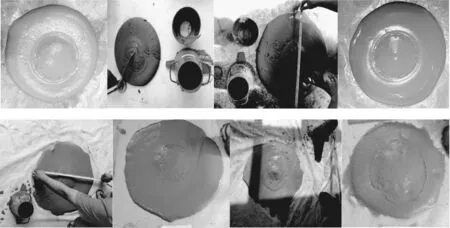

8组级配尾砂配成膏体充填料浆的塌落度见图1。

根据试验得出8种不同级配尾砂膏体料浆的质量浓度分为:+150 μm含量0%、5%的编号1、2,质量浓度为70%;+150 μm含量10%、15%的编号3、4,质量浓度为72%;+150 μm含量20%、25%的编号5、6,质量浓度为74%;+150 μm含量30%、35%的编号7、8,质量浓度为76%。

表2 8组级配尾砂充填料浆膏体浓度测试结果

图1 8种不同级配尾砂配成膏体充填料浆的塌落度形态变化Fig.1 Collapse morphology change of paste in 8 groups of graded tailings

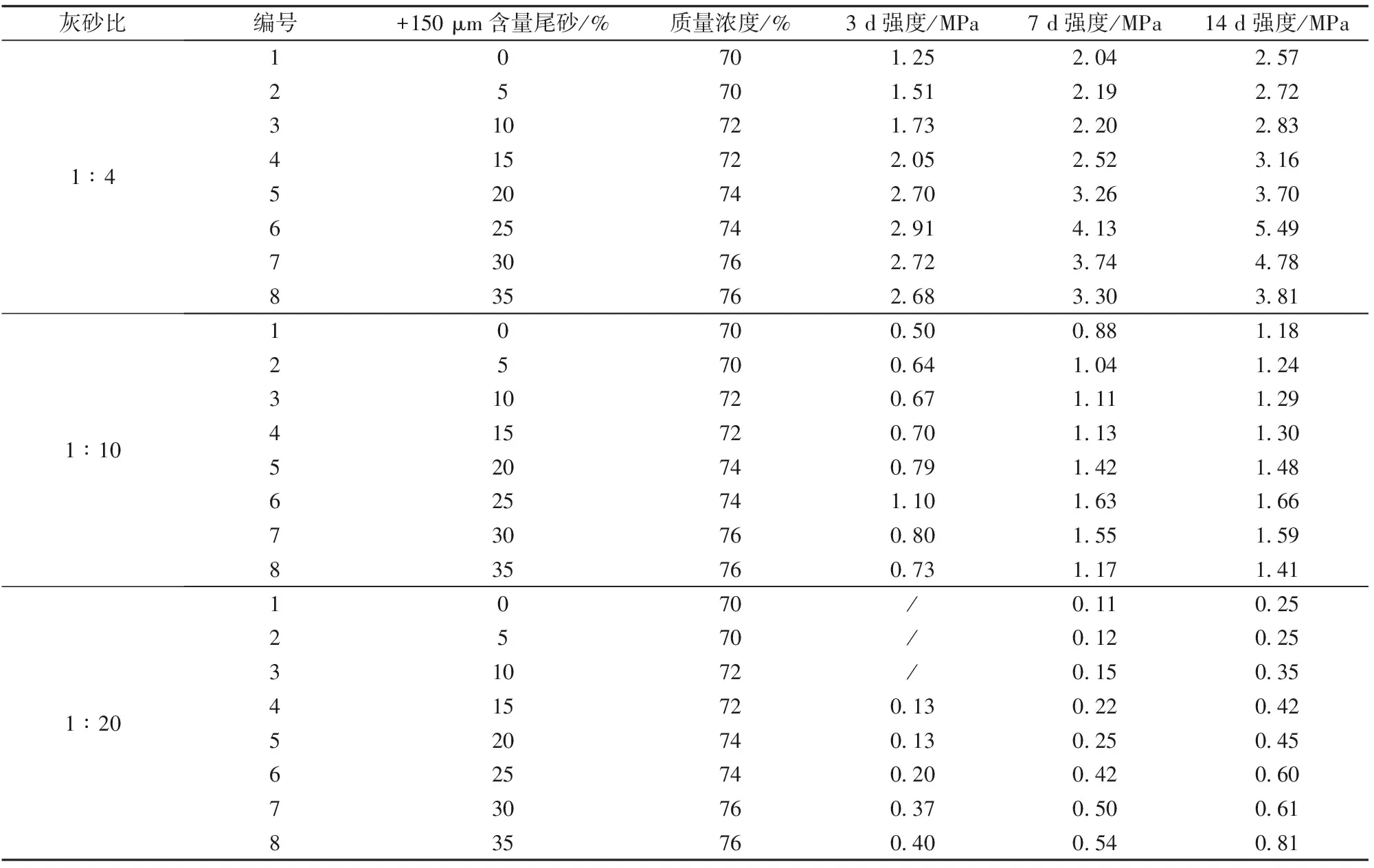

2.2 标准养护条件下膏体充填体强度试验结果分析

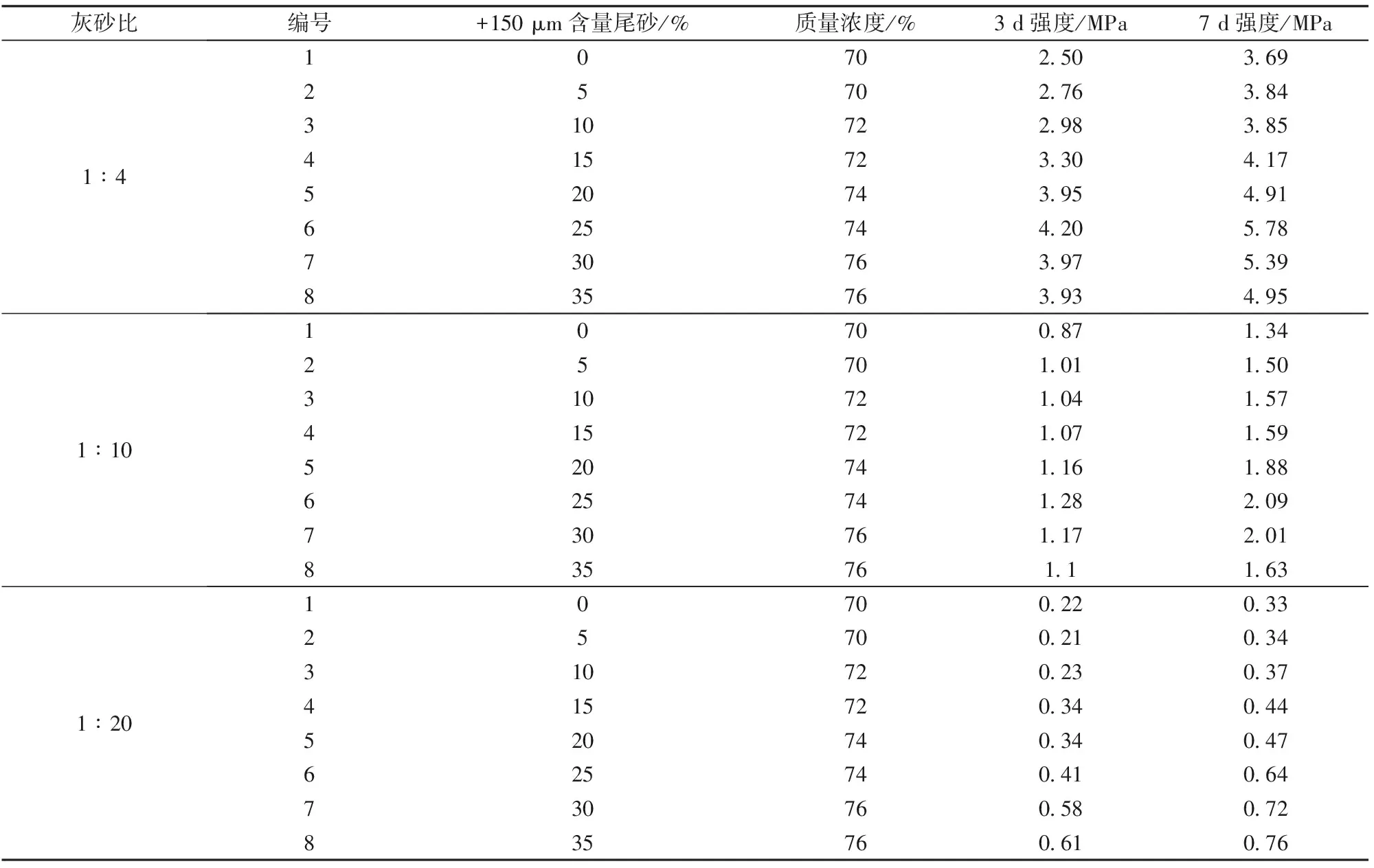

本次试验采用实验室标准养护条件下(温度20℃、湿度90%)的养护箱对8种不同级配尾砂制作的膏体充填体试块进行养护,确保试验结果的准确性,试验现场见图2,试验结果见图3和表3。

表3 标准养护条件下膏体试块抗压强度测试结果

Table 3 Testing results of compressive strength of paste blocks under standard curing conditions

灰砂比编号+150 μm含量尾砂/%质量浓度/%3 d强度/MPa7 d强度/MPa14 d强度/MPa1∶410701.252.042.5725701.512.192.72310721.732.202.83415722.052.523.16520742.703.263.70625742.914.135.49730762.723.744.78835762.683.303.811∶1010700.500.881.1825700.641.041.24310720.671.111.29415720.701.131.30520740.791.421.48625741.101.631.66730760.801.551.59835760.731.171.411∶201070/0.110.252570/0.120.2531072/0.150.35415720.130.220.42520740.130.250.45625740.200.420.60730760.370.500.61835760.400.540.81

图3 灰砂比1∶4、1∶10、1∶20时相同流动性膏体试块抗压强度曲线Fig.3 Compressive strength curves of paste with same fluidity at cement-sand ratio of 1∶4、1∶10 and 1∶20

分析以上图3表3试验数据可以得出:

1)在标准养护、相同流动性条件下,高灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度先增加后减小,在+150 μm含量为25%的编号6时,存在一个最大值,该级配尾砂制备成的膏体充填料浆形成的充填体强度最高,为优化组合后的合理级配尾砂。

2)在标准养护、相同流动性条件下,低灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度一直增加,主要原因是因低灰砂比添加充填C料太少,水化反应消耗水过低,膏体料浆存在大量的水;粗骨料越多,所形成的级配尾砂比表面积越小,有助于水泌出,所以形成的膏体充填体强度更高。

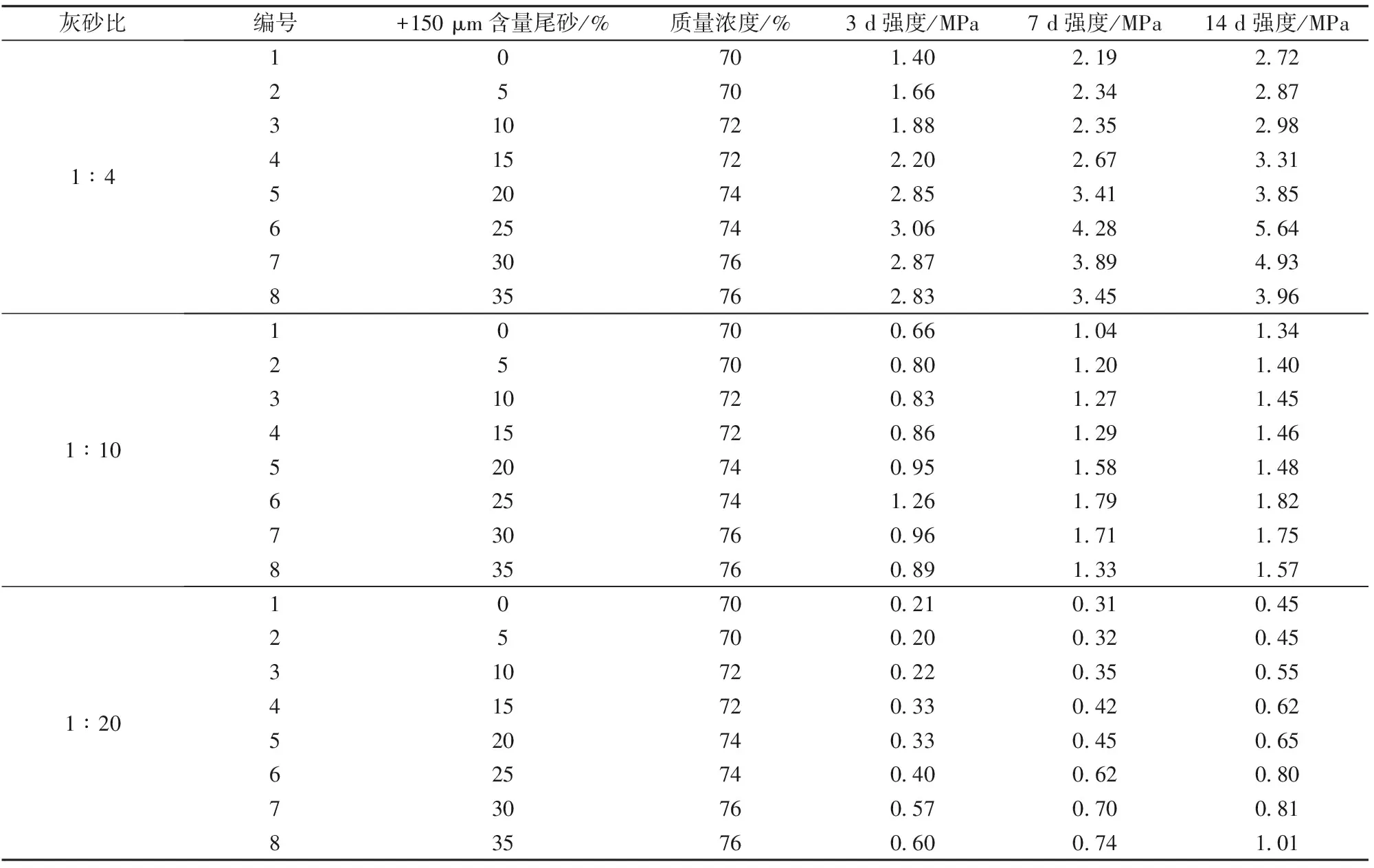

2.3 井下养护条件下膏体充填体强度试验结果分析

本次试验采用实验室模拟井下养护条件下(温度30℃~32℃,湿度为80%~95%)的养护箱对8种不同级配尾砂制作的膏体充填体试块进行养护,确保试验结果的准确性[7-9],试验结果见表4和图4,试验现场见图5。

表4 模拟井下养护条件下膏体试块抗压强度测试结果

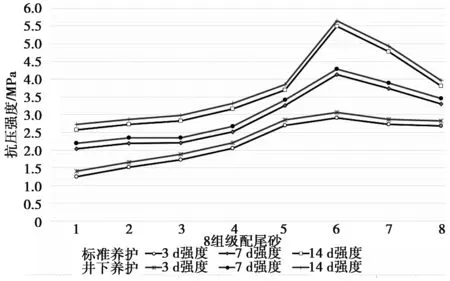

图4 不同养护条件下相同流动性膏体试块抗压强度曲线Fig.4 Compressive strength curve of paste with same fluidity under different curing conditions

分析表4试验数据可以得出:

1)与标准养护条件的规律一致,相同流动性条件下,高灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度先增加后减小,在+150 μm含量为25%的编号6时,存在一个最大值,该级配尾砂制备成的膏体充填料浆形成的充填体强度最高,为优化组合后的合理级配尾砂。

2)与标准养护条件的规律一致,相同流动性条件下,低灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度一直增加,主要原因是因低灰砂比添加充填C料太少,水化反应消耗水过低,膏体料浆存在大量的水;粗骨料越多,所形成的级配尾砂比表面积越小,有助于水泌出,所以形成的膏体充填体强度更高。

图5 现场充填体试块制作Fig.5 Preparation of paste filling specimen underground

3)从图4可以看出,模拟井下的养护条件较标准养护的膏体充填体强度高。

2.4 井下采场现场养护试验

为了让试验结果更加契合井下环境,到该矿-765 m中段180采场进路内开展8组不同级配尾砂不同配比井下强度试验,充填料浆井下现场配制,试模现场浇筑后放置在该采场进路中养护,井下实测环境温度28±2℃,湿度85%±5%,结果见表5。

分析表5数据发现:

1)相同流动性条件下,高灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度先增加后减小,在+150 μm含量为25%的编号6时,存在一个最大值,该级配尾砂制备成的膏体充填料浆形成的充填体强度最高,为优化组合后的合理级配尾砂。

表5 井下养护条件下膏体试块抗压强度测试结果

2)相同流动性条件下,低灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度一直增加,主要原因是因低灰砂比添加充填C料太少,水化反应消耗水过低,膏体料浆存在大量的水;粗骨料越多,所形成的级配尾砂比表面积越小,有助于水泌出,所以形成的膏体充填体强度更高。

3)井下实际养护条件膏体充填体强度较实验室模拟和标准养护条件的都要高。

3 结论

以某金矿选矿生产工艺流程中提取的全尾砂,按设计方案制备的8组不同级配尾砂为研究对象,发现优化组合后的+150 μm含量25%、-150 μm+74 μm含量21.62%、-74+45 μm含量8.48%、-45+37 μm含量2.31%、-37 μm含量42.59%的尾砂制备成的膏体充填料浆在同等流动性下形成的膏体充填体强度最高。

1)相同流动性条件下,高灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度先增加后减小,在+150 μm含量为25%的编号6时,存在一个最大值,该级配尾砂制备成的膏体充填料浆形成的充填体强度最高,为优化组合后的合理级配尾砂。

2)相同流动性条件下,低灰砂比时,随着加入粗骨料逐渐增多,形成的膏体充填体强度一直增加,主要原因是因低灰砂比添加充填C料太少,水化反应消耗水过低,膏体料浆存在大量的水;粗骨料越多,所形成的级配尾砂比表面积越小,有助于水泌出,所以形成的膏体充填体强度更高。

相同条件下,不同温湿度养护的膏体充填体强度高低排序:井下实际养护>实验室模拟井下>标准养护。