PWM逆变器供电下非晶永磁电机的损耗分析

朱龙飞,于慎波,韩雪岩,朱建国

(1.沈阳工业大学,沈阳 110870;2. 悉尼科技大学 电气机械和机电系统学院, 新南威尔士州 悉尼 2007)

0 引 言

非晶合金材料具有单片薄(单片厚度仅为0.03mm)、电阻率大(约为传统35W270冷轧硅钢片的3倍)等优点,其涡流损耗远远低于传统硅钢片材料,利用非晶合金材料代替硅钢片材料制造电机铁心可有效降低电机的铁心损耗。但非晶合金材料同时存在两个严重缺点,从而一定程度上限制了其在电机领域的应用:(1)非晶合金材料损耗性能受加工影响严重,加工后非晶合金铁心的损耗远高于带材[1-2];(2)非晶合金材料饱和磁导率和叠压系数均低于硅钢片材料,从而导致非晶合金电机的结构形式和各部分损耗之间的比例关系不同于硅钢片电机[3-4]。

基于上述问题,本文利用有限元方法分析一台表贴式非晶合金永磁电机在PWM逆变器供电情况下的损耗,得出损耗分布规律,并利用实验对分析结果进行验证。

1 非晶永磁电机损耗计算方法

1.1 考虑加工影响的定子铁心损耗计算方法

工程上较为常用的传统铁心损耗计算方法如式(1)所示,但该方法仅用于计算电工钢片带材在正弦交变磁化情况下的铁耗,无法计及加工、旋转磁化、谐波等因素的影响。但是在计算非晶合金电机铁耗时,忽略加工的影响将会使计算结果存在严重的偏差[5]。因此,本文根据文献[5]中实测的非晶合金铁心损耗数据,利用非线性拟合方法直接分析得出式(1)中考虑加工影响的非晶合金定子铁心相关损耗系数,如表1所示。

(1)

式中,pFe为铁心损耗密度,W/kg;ph为磁滞损耗,W/kg;pe为涡流损耗,W/kg;Bm为磁通密度幅值,T;f为铁心磁密变化频率,Hz;kh、α为磁滞损耗系数,ke为涡流损耗系数。

表1 非晶合金铁心损耗计算公式系数

由于本文中的非晶合金铁心损耗曲线是在正弦交变磁化情况下测量的,而对于铁心轭部旋转磁化相对于齿部交变磁化引起的损耗差异,朱建国教授利用旋转磁化测量仪器对硅钢片在旋转磁化条件下的损耗进行了测量。在大量实验数据的基础上,利用非线性拟合的方法建立了旋转磁化模型[6],并提出了考虑旋转磁化的铁心损耗计算方法,实验证明该方法具有较高计算精度[7]。但该旋转磁化测量仪器十分稀有,实验成本较高,很难被广泛应用。B.Stumberger等人提出了正交分解的旋转磁化铁耗等效计算方法[8],由于其计算简便且误差可以满足工程精度的要求,得到了广泛的应用。对于由谐波引起的铁耗增量,通常采用的方法是将铁心中的非正弦磁密波形傅里叶分解成基波和各次谐波形式,并分别将基波和各次谐波磁密幅值和相应的频率代入到式(2)中计算后代数相加[9-10]。由此,基于上述损耗计算方法,计及加工、旋转磁化、谐波因素影响的非晶合金定子铁心损耗计算模型为

(2)

式中,ρA为非晶合金材料密度,kg/m3;v为定子铁心磁密谐波次数;Bvr和Bvθ分别为v次谐波径向和切向磁密分量,T;V为铁心体积,m3。

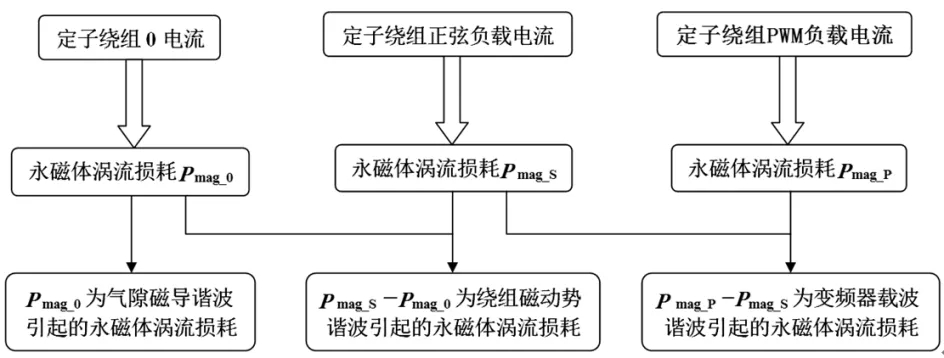

1.2 永磁体涡流损耗计算方法

PWM逆变器供电负载情况下,永磁体中的涡流损耗主要由三部分谐波引起,分别为由于定子开槽导致的气隙磁导谐波、由于定子绕组分布非正弦导致的绕组磁动势谐波以及由PWM逆变器供电载波引起的电流时间谐波[11-12]。本文采用3D有限元方法对上述三种谐波引起的永磁体涡流损耗进行分离,计算流程如图1所示。

图1 永磁体涡流损耗计算流程

2 非晶永磁电机损耗计算分析

2.1 样机与PWM逆变器参数

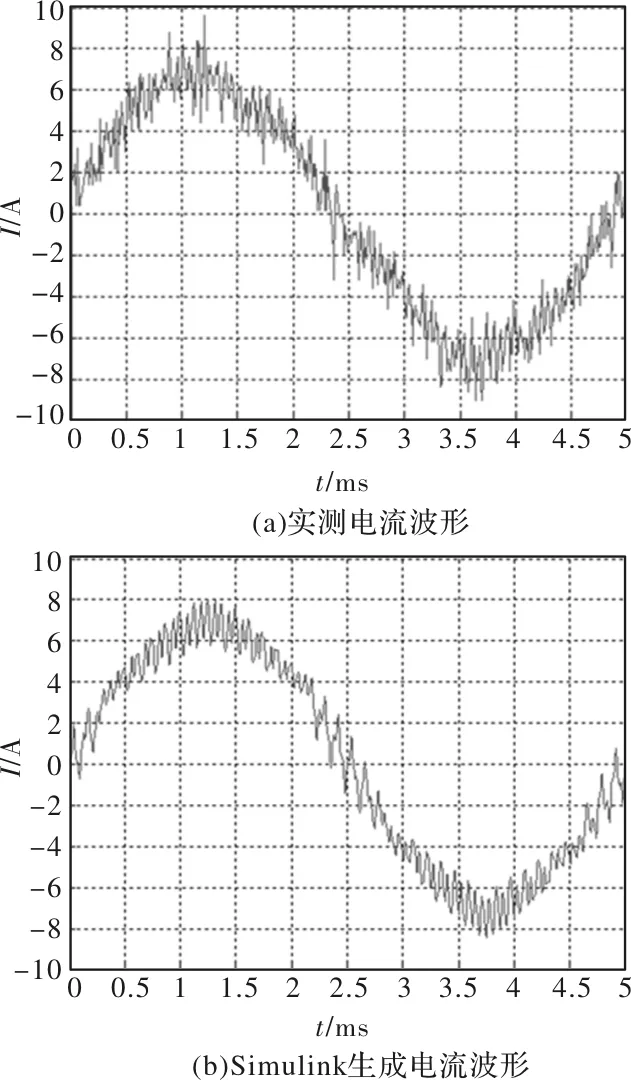

本文以一台2.1kW表贴式非晶合金永磁伺服电机为例,计算了其在PWM逆变器供电情况下热态负载(转速为3000r/min,基波频率为200Hz)时的各部分损耗的比例关系,并利用实验实测负载情况下非晶合金永磁电机的损耗对计算结果进行了验证。用以供电的逆变器的载波频率为8kHz,利用示波器记录了负载时的电流波形,如图2(a)所示。

图2 实测电流波形与Simulink生成电流波形对比

但由于示波器检测电流时电流钳会引入新的谐波成分,因此本文利用Simulink搭建变频器控制电路,生成电流理论波形,如图2(b)所示。通过对两种电流波形谐波成分对比可知,由控制电路生成的电流波形与实测电流波形相符性良好,如图3所示。

图3 实测电流波形与Simulink生成电流波形谐波对比

2.2 样机损耗计算

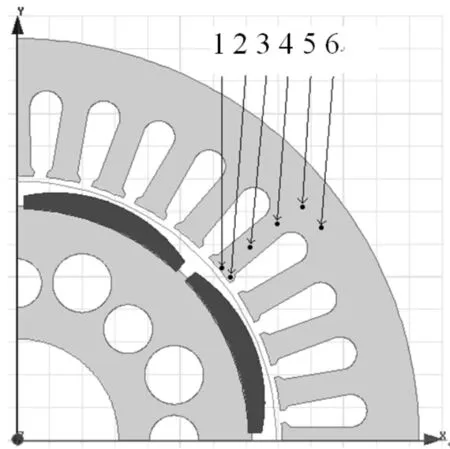

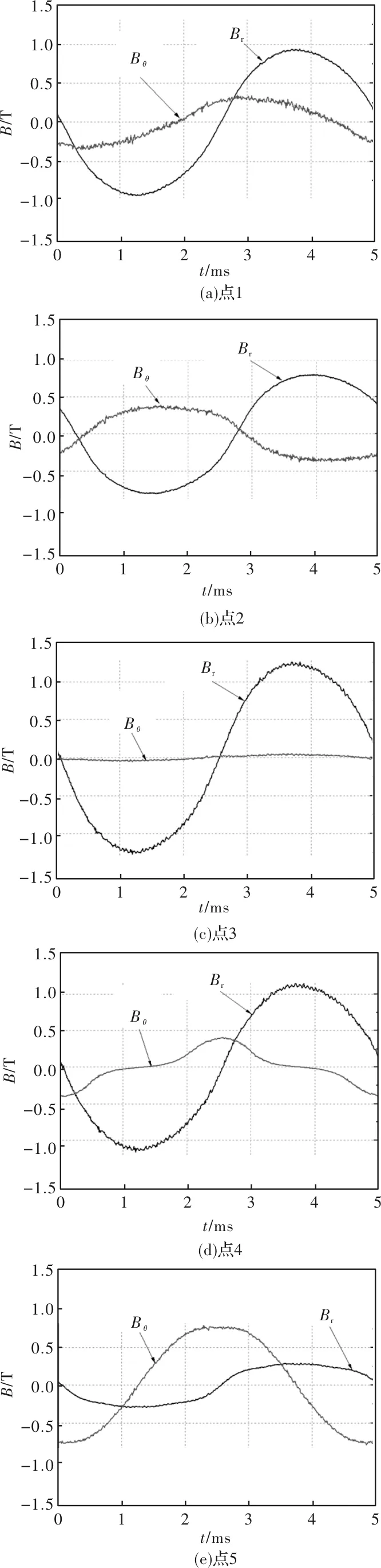

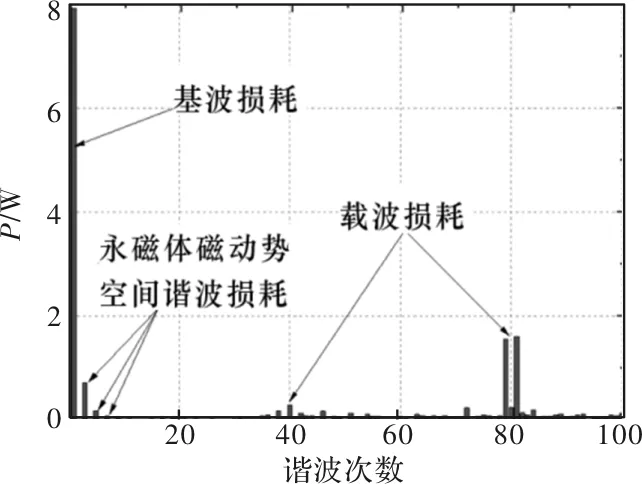

本文按照不同的磁化方式在定子铁心内6个典型位置取点,这6个位置分别是齿顶边缘、齿顶中部、齿中、齿联轭、齿对轭和槽对轭,如图4所示。分别记录一个周期内6点的磁密变化波形,如图5所示。将各点的磁密波形经傅里叶分解成各次谐波后代入到式(2)中即可得到定子铁心由各次谐波引起的损耗,如图6所示。

图4 定子铁心取点位置

图5 定子铁心内各点磁密波形

图6 各次谐波引起的铁心损耗

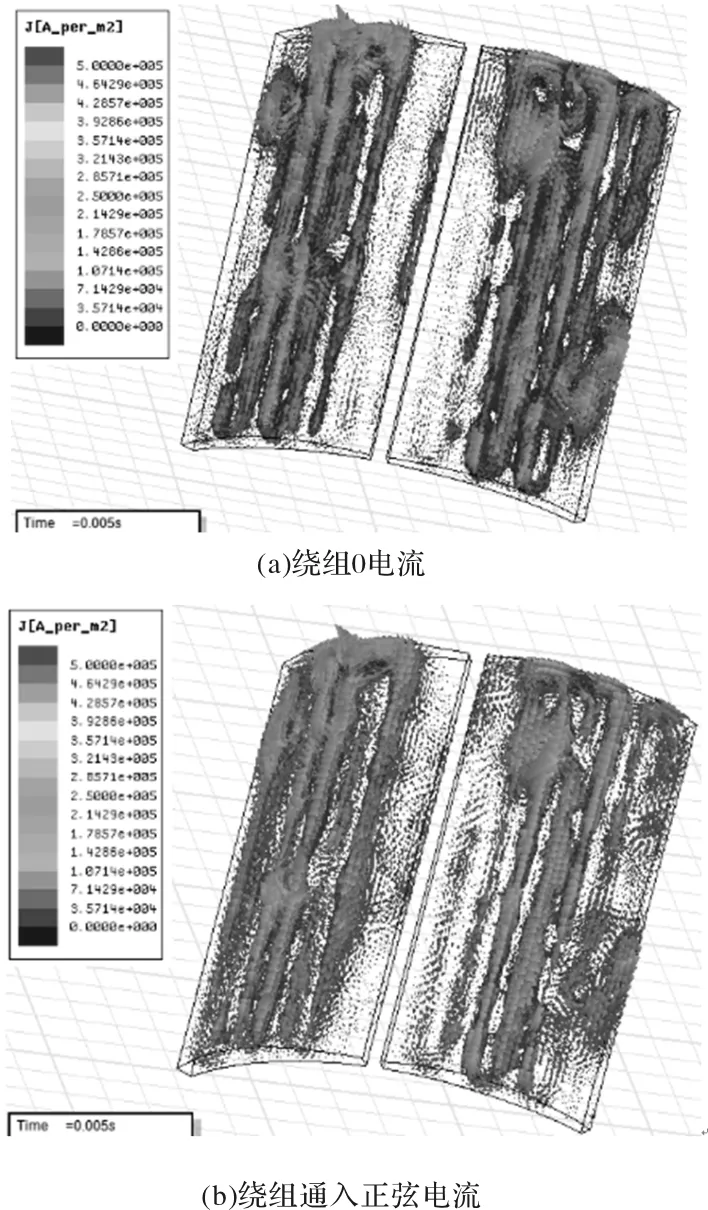

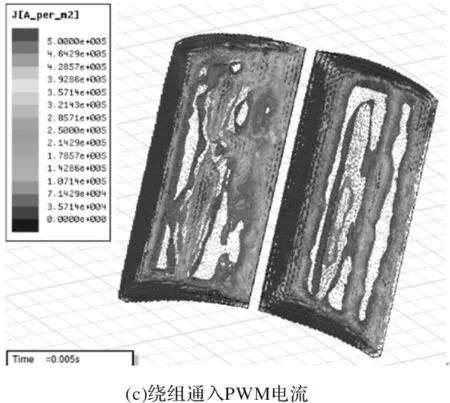

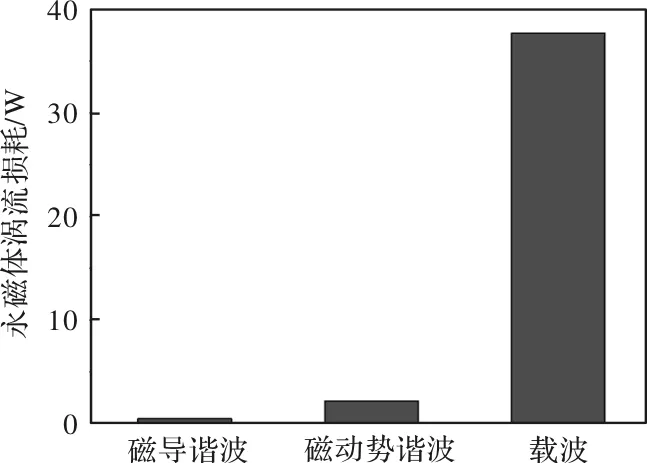

图7为定子绕组0电流、定子绕组通入正弦负载电流和定子绕组通入PWM负载电流3种情况下永磁体内的涡流密度分布。这3种情况分别对应由气隙磁导谐波、定子绕组磁动势谐波以及载波引起的永磁体涡流损耗,3种损耗的具体计算数值如图8所示。

图7 永磁体涡流密度

图8 永磁体内涡流损耗

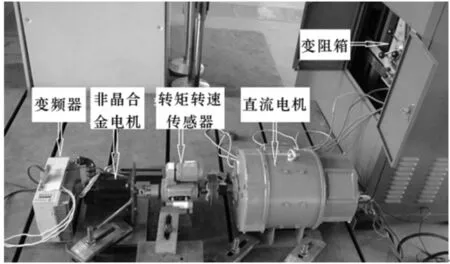

2.3 实验验证

图9为非晶合金永磁电机负载实验线路,本文利用该实验平台测试了2.1kW非晶合金永磁电机在PWN逆变器供电情况下的负载损耗,并将实验结果与计算结果进行了对比,如图10所示。需要指出的是,图10中损耗实验值为电机总损耗减掉铜耗和机械损耗的剩余部分,即定转子铁心中、永磁体中、结构件中的总损耗,其中机械损耗是利用假转子实验进行分离的。从图10中可以看出,损耗计算值与实测值较为接近,验证了损耗计算结果的有效性。计算值略小于实测值,分析原因是由于计算过程中没有考虑转子铁心损耗以及机壳、端盖、轴等金属结构件中的涡流损耗。

图9 实验线路图

图10 损耗计算值与实验值对比

3 结 论

本文分析了一台表贴式非晶合金永磁电机在PWM逆变器供电情况下的损耗,并利用实验对分析结果进行了验证。由分析结果可以看出,PWM逆变器供电情况下,由载波引起的损耗分量占非晶永磁电机损耗的比例很大,其引起的定子铁心损耗占总定子铁心损耗的48.4%;引起的永磁体涡流损耗占总永磁体涡流损耗的94.2%。由载波引起的损耗分量占非晶永磁电机总损耗的66.0%,是最主要的损耗部分。