国内外集成电路装备现状分析

傅翠晓

集成电路(integrated circuit,IC)装备作为集成电路产业发展的关键基础,己成为高技术装备产业的典型代表。一个国家集成电路装备制造业水平的高低,决定了整个集成电路产业的发展水平。本文结合全球集成电路装备产业链条,解析全球及我国集成电路装备的技术体系及竞争态势。分析发现,我国集成电路装备发展快速,但短板仍很明显,应进一步夯实基础,加快提升创新步伐。

1 关键装备

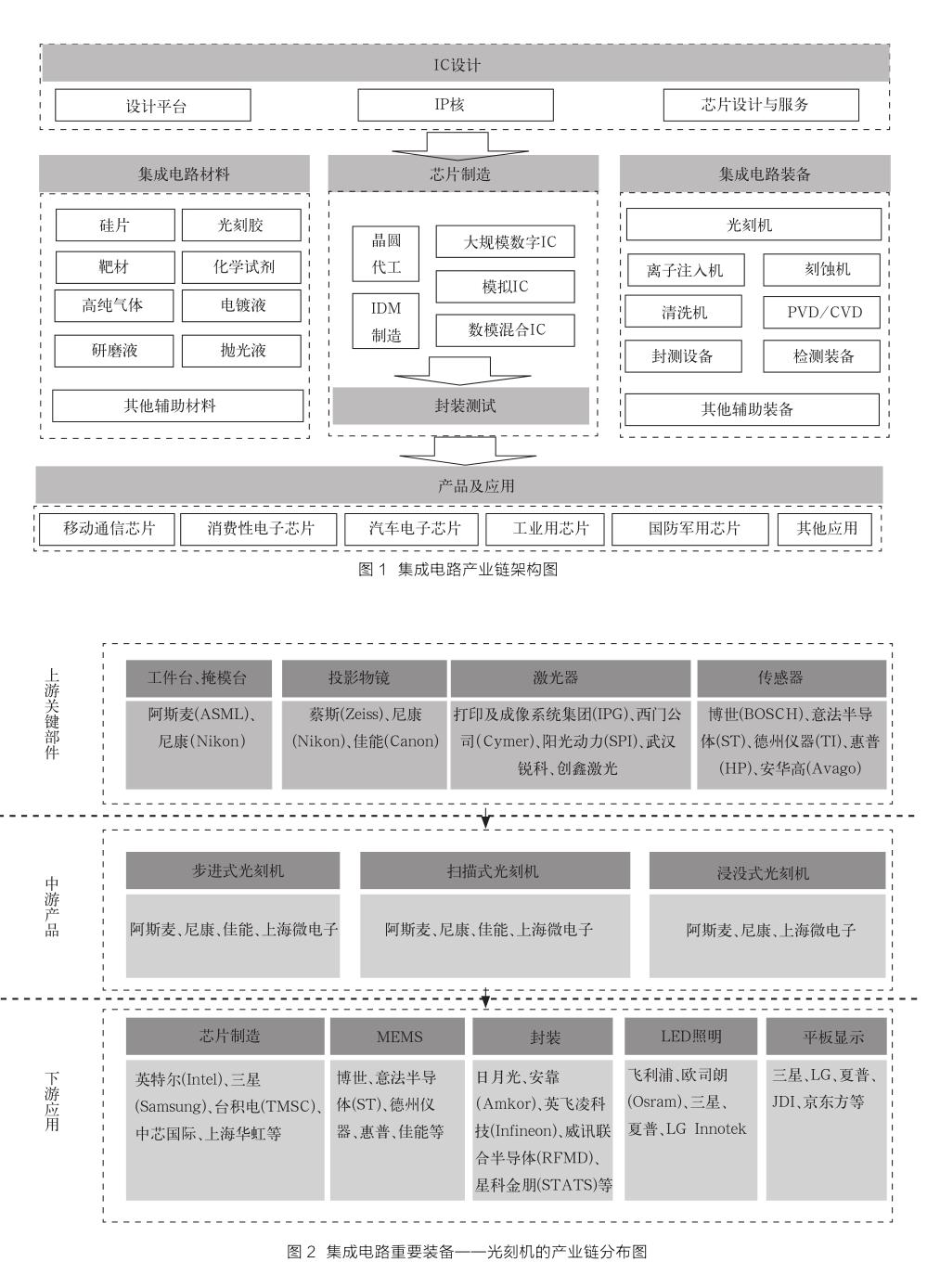

集成电路装备是集成电路产业链结构中的重要环节(见图1),其中关键产品主要包括光刻机、刻蚀机、离子注入机、清洗研磨设备、检测装备、薄膜沉积设备(PVD)和化学气象沉积设备(CVD)等。由于集成电路工艺本身具有精度高、零敏度高等特点,因此其装备也普遍具有技术难度大、成本投入高的特点,而其中技术难度最高、价值最大的当属光刻机。一台光刻机的价值高达1亿美元以上。光刻机的精度,直接决定了芯片精度的上限。目前最先进的光刻机加工能力能够达到7nm级,相当于头发直径的万分之一(头发的直径约为80μm)。除了光刻机,刻蚀机是集成电路生产工艺中第2重要的设备,单价在400万~500万美元以上。离子注入机主要用于芯片制造的掺杂工艺,即在真空系统中,用经过加速的、要掺杂的原子的离子注入晶圆表面,从而在所选择的区域形成一个具有特殊性质的注入层。目前低能大束流离子注入机市场得到进一步的发展。芯片制造工艺中要始终保持硅晶圆表面没有杂质,这就需要用到清洗设备,清洗机约占整个生产线投资的10%左右。目前主要采用干法清洗设备。前端工艺检测装备则是芯片制造技术迈向更高节点的关键环节。为了降低生产成本,集成电路制造商需要更多、更先进的在线及实时工艺检测手段对工艺过程的稳定性进行监控和预测,尽早发现异常、及时改进工艺,以保证生产的顺畅进行,最终提高生产效率、降低生产成本。

作为集成电路装备中最重要的设备,光刻机的全球产业链上重点厂商分布如图2所示。全球高端光刻机市场几乎是荷兰阿斯麦(ASML)公司一家独大,此外,日本的尼康和佳能公司也占有一席之地。目前,我国在前道光刻机方面还严重依赖进口,国内技术还处于90nm光刻机的整机集成阶段,而国际最先进的EUV光刻机已具备生产7nm以下制程的能力,技术差距显著。但在后道光刻机和投影光刻机方面,国内已实现量产,如上海微电子装备有限公司(以下简称“上海微电子”)的用于先进封装的步进投影光刻机国内市场占有率超80%,全球市场占有率约40%,用于LED制造的投影光刻机的全球市场占有率约20%。

其他关键装备的产业链分布图如图3所示。目前,我国企业在刻蚀机和清洗设备领域已有所突破,具备了一定的国际竞争力。尽管目前这些领域的行业龙头依然是美国、日本、韩国的一些大型企业,但近年来我国企业也开始在国际市场上崭露头角,如中微半导体设备(上海)股份有限公司的16nm刻蚀机已实现商业化量产,同时顺应国际技术发展趋势,已具备生产7~10nm刻蚀设备的能力,技术水平达到世界先进;盛美半导体设备(上海)有限公司研制的Ultra C SAPA III单片兆声波清洗机,已通过了韩国集成电路企业的大生产线工艺评估,具备了一定的国际竞争力,有望成为下一代微小颗粒清洗的主流设备。

作为集成电路装备产业链下游的芯片制造技术,其发展遵从“摩尔定律”的规律正在不断向小型化方向发展。如今,国际先进的芯片制造技术已经使芯片上所集成的晶体管数量达到了空前的水平,且每个晶体管的体积变得非常微小。从国际主流的集成电路技术发展趋势来看,工艺特征尺寸从45nm发展到32nm和22nm,目前则直接越过10nm冲刺到7nm。从国内技术现状来看,最具代表性的集成电路制造企业——中芯国际集成电路制造有限公司,目前其产品工艺特征尺寸也只能达到28nm级。这意味着在指甲盖大小的芯片上可以放300亿个7nm的晶体管,而只能放80亿个28nm的晶体管。

2 关键器件

集成电路装备上游的零部件众多,涉及的领域广泛,不仅涉及相关工作台、设备框架/腔体、仪表、真空泵等基础部件,也涉及相关光学部件、传感器、专业系统和软件等专用的核心部件。其中,投影物镜是光刻机中最关键的分系统,技术难度最高,其性能直接影响到光刻机的成像质量和曝光场的大小。镜片材质要做到均匀,需要几十年到上百年的技术积淀,仅从光洁度来说,不同工人磨出的镜片,这一指标可能就会相差数倍。有了顶级的镜头和光源,还需要有极精准的机械部件,一台光刻机中有约3万个机械部件,任何一个都要可靠和精准。

作为集成电路装备中价值最高的光刻机,其上游关键部件,尤其是投影物镜和掩模台等,目前基本被德国的蔡斯、日本尼康、佳能及荷兰的阿斯麦等企业所垄断,我国还没有企业实现技术和市场的突破,就连国家的专项布局也很少涉及这一领域。

3 相关建议

3.1 把握“超越摩尔”趋势,加快赶超国际水平

集成電路产业技术在“摩尔定律”的推动下已快速发展了几十年。然而,相比2013年和如今的手机旗舰芯片,元器件数目并没有实现翻一番,实际上增长了50%左右。可见,“摩尔定律”正在逐渐放缓,半导体技术发展似乎也走到了一个十字路口,晶体管小型化已接近其物理极限水平,在这种趋势的推动下,必将激发新一轮的产业技术革命,颠覆性技术也将加速出现,行业呈现出从“摩尔定律”驱动向“超越摩尔”发展的趋势。

在这种背景下,我国集成电路产业应及时把握机遇,加快推进技术创新进程,通过加强与多种领域产业和学术界的合作,开放集成电路产业合作及合作方式,抓紧赶超国际技术水平,争取在“超越摩尔”的浪潮到来之际,抢占一定的先机。

3.2 坚持开放竞合,致力于打造隐形冠军

随着新一代网络通信、物联网、云计算、节能环保等新兴产业的繁荣兴起,集成电路产业为适应其下游应用的新需求,不断开发新产品和新工艺。AI、物联网、车联网、工业智能制造等集成电路相关产品将成为未来重要的增长点,这为集成电路装备产业提供了新的需求和市场空间,有利于促进其快速发展。为适应新的集成电路技术节点,相应的装备需要加速更新迭代,新的市场需求驱动下将迎来新一轮的投资周期,世界各国对集成电路产业的重视度也会进一步提高,国际合作将更为紧密,必将推动未来全球集成电路装备市场形成竞合格局。

基于我国当前的技術基础,要想在短时间内实现全产业链的覆盖不太现实。但在我国下游应用市场繁荣的大背景下,为保持上中游产品的供应链顺畅,需要利用全球市场、技术、资本和人才资源,推进产业链各环节开放式创新,同时加强国际交流与深层次合作,如与以色列和俄罗斯等国家开展深度合作,建立竞合关系,并集中力量打造出隐形冠军,使其在全球市场竞争格局中掌握主导话语权。

3.3 抓住新兴领域机遇,加速实现国产替代

如今,各类智能移动终端、工业机器人、新能源汽车、可穿戴设备等新兴产品的不断涌现,带来对高精准度的数据转换芯片、高速的射频传输芯片等集成电路产品的巨大需求。如执行计算的新方法、非硅材料的利用率、以及将半导体产品集成进所用设备的新方法等,这与传统的摩尔定律将大多数创新专注于定期增加一个芯片上的晶体管数量不同。它将更专注于创新的多维度,其中许多是全新的领域,而这些新兴领域的电子产品目前在全球均处于初期发展及应用阶段,在我国政策扶持及及市场需求的双重带动下实现产品自主化的可能性较高,如果能够把握住市场机遇,未来这些新兴领域将有望成为我国集成电路装备市场新的增长蓝海。

3.4 强化“内外联动”,夯实产业基础

“内”要强化自主研发基础实力。鉴于光刻机在整个产业链中的重要地位,从长远来看,需要有自主产品来保证我国集成电路产业的健康发展。而针对目前我国在光刻机光学系统领域技术差距大,国内创新研发布局较为短缺的现状,应充分整合国内这一领域的创新研发资源,以重大专项、重大合作研发计划、或联合国际力量等形式,加强布局,潜心研究,在政府引导下,通过整合创新资源,形成合力进行技术攻关,加快提升自主技术水平,追赶国际先进水平。同时,加强本土人才的培养,做好人才储备,夯实产业基础。

“外”要积极引进高端人才和购并国外先进技术型企业。积极主动对接优势企业,以更加开放包容的姿态,不断加强国际人才交流合作,挖掘高端人才,与高端人才探寻合作共赢模式,择机引进国内发展。此外,针对我国集成电路装备制造企业数量较少、规模较小的现状,为解决行业特有的大资金问题,应鼓励企业进行购并,在政府引导下,形成合力,应对国际竞争。