平行“直孔桶形”掏槽爆破一次成井技术

陈国辉,曾慧明,刘 奇

平行“直孔桶形”掏槽爆破一次成井技术

陈国辉1,曾慧明1,刘 奇2

(1.湖南柿竹园有色金属有限责任公司,湖南 郴州市 423037;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

为解决爆破一次成井天井深度低、补偿空间不足、自由面不够的问题,提出了直孔桶形掏槽技术,并研究了掏槽装药孔和空孔间距等爆破成井主要参数。经过对爆破机理详细研究之后发现,当掏槽孔个数为8个(空孔和装药孔各4个)时,凿岩施工容易且爆破效果好。以矿山一次爆破形成24 m天井为工程实例,证明该技术在超深孔爆破“一次成井”中可行,值得在其他类似矿山推广应用。

直孔桶形掏槽;爆破一次成井;高深天井

0 引 言

爆破一次成井技术指的是利用凿岩台车将爆破所需炮孔全部钻凿完毕后,全断面一次性爆破形成天井的技术,这是一种全新的天井施工方法,该方法与普通的天井方法相比,更加高效、经济和安全,因此该技术在工程运用中得到一定的推广[1]。如柿竹园多金属矿前期采用爆破“一次成井”技术成功实现两个采场内切割井全断面一次成形,两切割井高度分别为7 m与13 m。目前一次爆破成井的成井断面及成井高度主要受自由面及孔偏率限制,实现一次爆破形成深度超过20 m的天井还有一定的难度,因此,对爆破一次成井技术的研究非常有必要,意义重大。

为此,本文以柿竹园多金属矿24 m高溜井爆破一次成井项目为依托,有针对性提出了直孔桶形掏槽技术,对掏槽原理进行分析后,得到了合理的网孔参数,最后通过现场爆破成井试验验证,结果证明参数设计合理,爆破效果良好,为高深度一次爆破成井技术的推广提供了一个典型的示范案例。

1 掏槽工艺

掏槽是一次成井的核心,掏槽孔的布置及装药孔、空孔的确定、掏槽孔与空孔间距相关主要参数是导致成井成功与否的主因。

爆破一次成井大多采用若干个空孔和顶底部巷道作为爆破自由面,因此掏槽孔的布置是否合理就变得极为重要[2]。当前,国内外主要采用两种掏槽方式,即螺旋掏槽和桶形掏槽。

螺旋掏槽的主要施工工艺是要先在井筒中心位置布置一个直径不小于250 mm的空孔,然后在大直径空孔四周呈螺旋方式施工若干个掏槽孔,爆破时,装药孔按照与大直径空孔的距离由近及远顺序爆破[3]。这种掏槽方式炮孔施工数量最少,但地下矿山中深孔凿岩台车钻孔直径一般都小于165 mm,直径250 mm以上的空孔需要用更专业的凿岩设备才能凿出。

桶型掏槽的主要施工工艺是按照方形、圆形或者菱形的方式间隔布置若干个装药以及不装药的掏槽孔,爆破时,首爆孔均以其附近的空孔为自由面进行爆破,其余炮孔各自附近的空孔和首爆孔爆破出的空间为自由面进行掏槽爆破[4]。这种掏槽方式所需炮孔数量比其他两种掏槽方式多,但这种掏槽方式对炮孔直径大小及位置精度要求较低,施工最方便。

综合考虑炮孔施工的难易程度以及尽可能利用矿山现有的凿岩设备,本次一次爆破成井试验决定采用QZJ-100B型潜孔钻机钻凿炮孔,钻孔直径110 mm,炮孔设计高度为24.0 m。QZJ-100B型潜孔钻机一次性钻好天井设计范围内全部平行炮孔,按照炮孔均衡排布择优选择装药有效孔,装药孔及空孔对半均匀设置。

2 “直孔桶形”掏槽爆破一次成井技术

2.1 掏槽孔间距

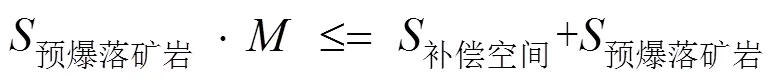

不管采用何种掏槽方式,都需要空孔为装药孔爆破出来的矿岩提供补偿空间,也就是说,每次爆破时,都必须保证要有足够空间能容纳被爆矿岩碎胀后的体积,被爆矿岩体积和补偿空间之间存在如下关系公式:

式中:为矿岩的碎胀系数。

空孔和装药孔之间所需补偿空间如图1所示。

图1 空孔和装药间所需补偿空间

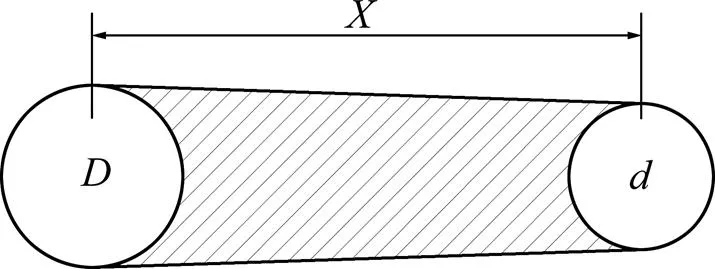

从图1可以得知,掏槽过程中装药孔爆破下来的矿岩碎胀后的体积不能大于空孔和该部分矿岩原来体积之和,由此可以得到,空孔和装药孔之间所需要最小间距的计算公式:

式中,为空孔与装药孔之间的最小间距;为空孔的直径,mm;为装药孔的直径,mm。

柿竹园矿本次一次爆破成井试验,掏槽装药孔和空孔的钻孔直径均为110 mm,矿岩的碎胀系数为1.55,按式(2)可得出,本次爆破试验,空孔与装药孔之间的最小间距≤400.6 mm。

当取值越小时,爆破一次成井试验掏槽爆破效果越好,但考虑到钻机钻孔时无法保证炮孔100%完成垂直,通常情况下,要求钻孔偏斜率不超过0.5%,即钻24 m长炮孔钻孔底部最大可能产生120 mm偏斜,因此,取值不能小于240 mm。

空孔与装药孔间距需根据各装药孔爆破后所形成的碎涨空间大小来确定;在满足碎涨空间的情况下,同时考虑到钻凿炮孔时不可避免会产生一定的偏斜,以及装药孔爆破后会在其周边一定范围(孔径的4~6倍)内产生破碎带[5],因此,装药孔和空孔间距既不能太大也不能太小,太大(>400.6 mm)爆破空间不够,太小(<240 mm)炮孔之间很有可能会相互贯穿。综合考虑掏槽爆破质量及钻孔施工难易程度,初步取值为350~400 mm。

2.2 掏槽布孔方案

(1)掏槽布孔初步方案。根据空孔与装药孔的适宜距离,决定采用2种方案实施掏槽孔,并分别计算这2种方案的补偿系数。

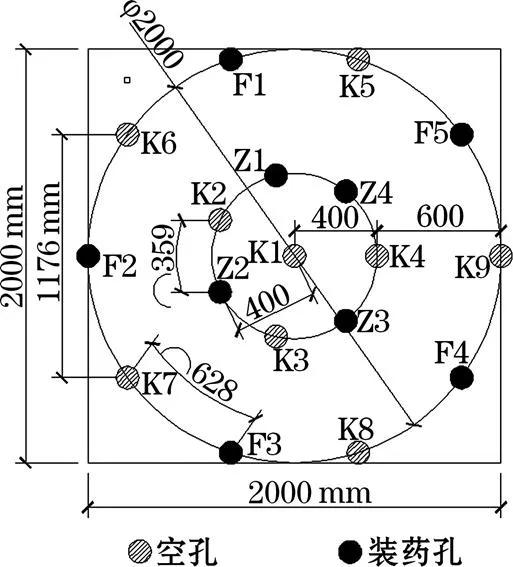

方案1和方案2均在天井中心位置布置1个空孔。方案1以中心空孔为中心,在距离其350 mm圆环上,均匀分布6个炮孔,这6个炮孔之间相距367 mm(见图2);方案2以中心空孔为中心,在距离其400 mm圆环上,均匀分布7个炮孔,这7个炮孔之间相距359 mm(见图2)。

图2 掏槽布孔方案

图2中,中间空孔编号为K1(图上未标注),K2~K4为空孔编号,Z1~Z4为装药孔编号,S1~S4分别对应装药孔Z1~Z4的矿岩预爆落面积。

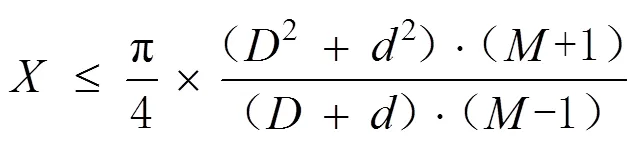

(2)补偿系数计算。对碎涨系数为1.55的矿岩,只有当爆破时炮孔的补偿系数不低于0.55时才能确保爆破成井试验能够顺利进行,补偿系数越大,爆破效果越好。补偿系数可以通过式(3)计算得到:

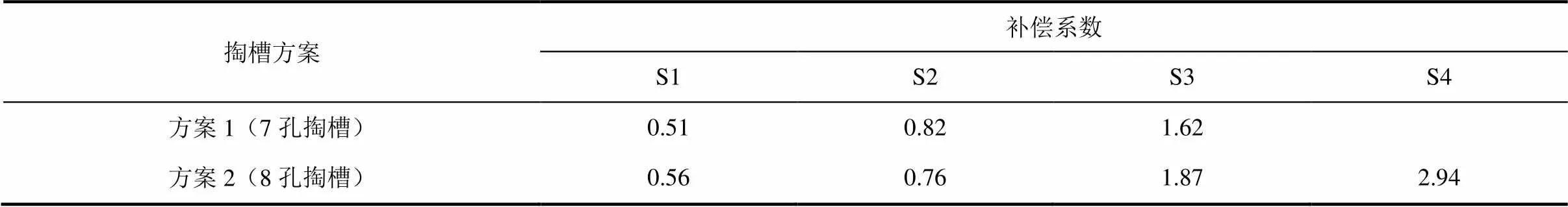

根据式(3)分别计算这2种掏槽布孔方案的补偿系数,其结果见表1。

表1 2种掏槽布孔方案的补偿系数

(3)掏槽孔最终方案确定。从表1可以看出,采用方案1时,Z1炮孔爆破时的补偿系数只有0.51,采用方案2时,Z1炮孔补偿系数为0.56且后续孔补偿系数普遍比方案1大,爆破所需最小补偿为0.55,也就是说,若采用方案1有可能把炮孔堵死从而导致掏槽爆破失败,因此,最终推荐采用方案2布置掏槽炮孔。

2.3 布孔参数

本次爆破成井试验采用直眼平行炮孔桶形掏槽方式,8孔掏槽布置以1个炮孔为中心,内圈周边环绕7个炮孔。外圈孔(10个炮孔)以内圈形成槽腔为自由面侧向爆破连续扩大,最终一次爆破形成全断面24.0 m深天井,天井设计断面为2.0 m×2.0 m,爆破后形成天井断面为2.2 m×2.3 m。槽孔和空孔的布置如图3所示。

图3 炮孔布置

2.4 爆破效果

爆破后,所成天井效果如图4和图5所示。

图4 溜井贯穿下表面爆破现场

后期通过二次爆破处理井筒内大块发现地表溜井口渣堆陷落现象,由此可以得知爆破成井效果不错,此时天井已贯透地表,天井断面宽2.3~2.5 m,天井高度24 m,与设计相符。

图5 溜井贯穿上表面爆破现场

3 结 论

(1)爆破一次成井按掏槽方式、炮孔排布特点:以平行空孔为槽孔自由面进行4空孔桶形直孔掏槽爆破;按照炮孔均衡排布择优选择装药有效孔,且装药孔必须均衡分布在剩余设定空孔之间。

(2)首响的装药孔爆破时仅能以附近的空孔作为自由面和补偿空间进行爆破,因而其补偿空间在所有装药孔中一般都是最小的,因此首响装药孔参数的确定尤为重要,首响装药孔质量直接决定成井质量。

[1] 李启月,李夕兵,范作鹏,等.深孔一次成井技术与应用实例分析[J].岩石力学与工程学报,2013,32(4).

[2] 徐 敏.中深孔爆破一次成井技术研究与应用[D].长沙:中南大学,2012.

[3] 曹 斌,王 洁.中深孔爆破一次成井技术在丰山铜矿的应用[J].采矿技术,2016,16(06):40-42.

[4] 周传波.深孔爆破一次成井模拟优化与应用研究[D].武汉:中国地质大学,2014.

[5] 于长军,金 鹏.中深孔爆破一次成井技术在镇沅金矿的应用[J].黄金,2016(8).

(2019-08-16)

陈国辉(1985—),男,江西鹰潭人,硕士,工程师,从事采矿工艺、爆破工程的设计和现场管理工作,Email:345926583 @qq.com。