自动打捆机的关键自由曲面数控加工技术应用

林 源

(长春职业技术学院,长春 130033)

0 引言

自动打捆机作为一种农作物后续收获机具,主要用于玉米秸秆、牧草等杆状作物的收拢与堆集。该机具的广泛应用可大大减轻作业人员的劳动强度,提高农作物的捡拾处理效率。查阅资料显示,当前国内外学者多数集中于利用各类组合功能,将打捆作业与其他粉碎、分类、包膜等实现多功能集合,但对于打捆核心结构的性能更提升研究较少。为此,笔者在数控加工技术发展与应用的基础上,通过分析打捆原理,识别自动打捆机的关键自由曲面,从部件精准加工的源头出发展开研究,以提升自动打捆机的安装与实地作业精度。

1 自动打捆机工作原理

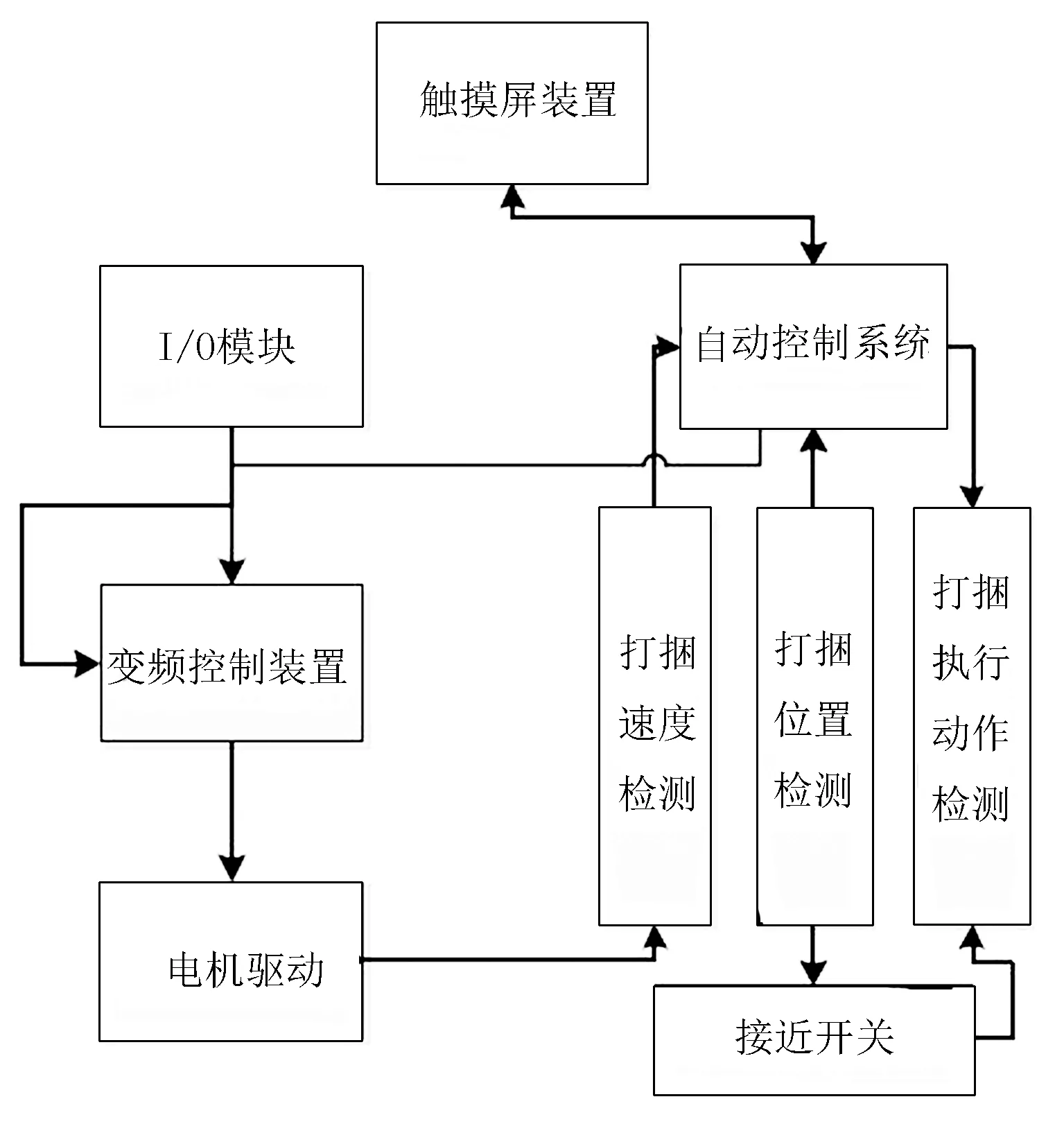

打捆机的结构主要由喂入、输送、打捆及后期卸载等装置组成,打捆形式分为圆形与方形,各部件间动作的相互协调一致性及有效衔接度共同保证自动打捆系列动作的实现,如图1所示。图2为自动打捆机核心控制装置简图。在电机驱动下,PLC自动控制系统统筹分配,通过指令传递至变频装置、位置与速度等调整与检测单元进行作业分解。

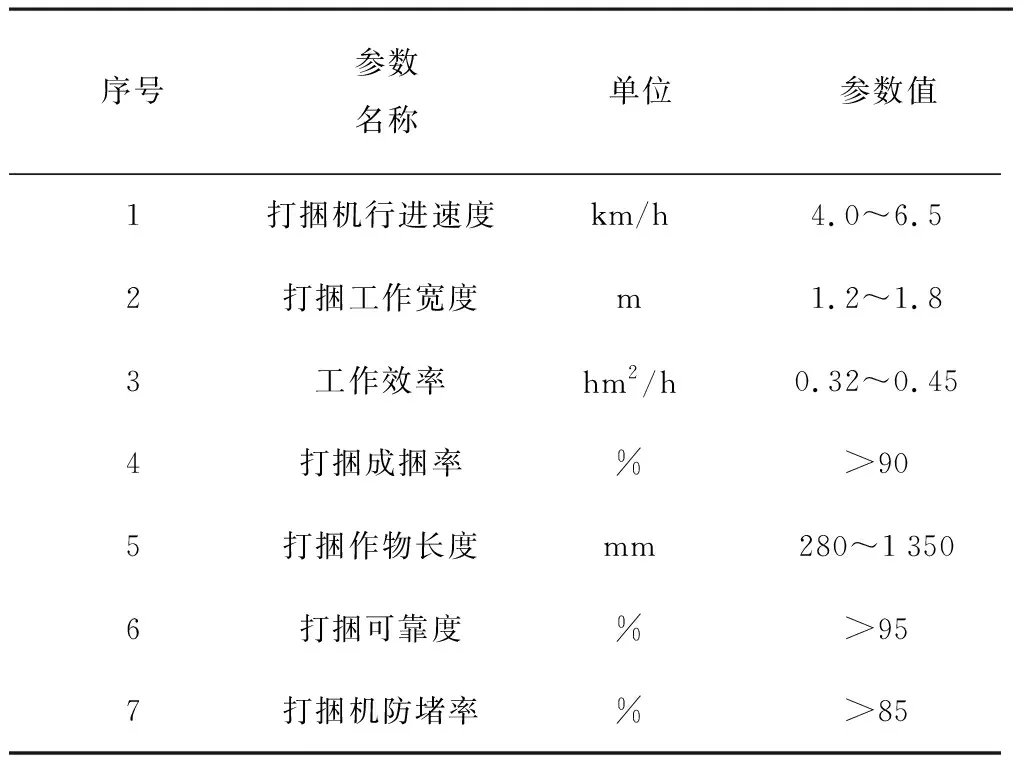

对打捆压缩机构的关键自由曲面进行识别与加工工艺分析,尺寸的配合度可避免喂料与卸料执行的堆积或堵塞。表1给出打捆机相关技术参数。其关键部件数控加工遵循功能实现性及结构合理性原则。

图1 自动打捆机外观图Fig.1 The appearance figure of the automatic bundling machine

图2 自动打捆机控制装置简图Fig.2 Schematic diagram of the control device of the automatic bundling machine

表1 自动打捆机相关技术参数Table 1 Related technical parameters of the automatic bundling machine

2 关键自由曲面加工

2.1 模型建立

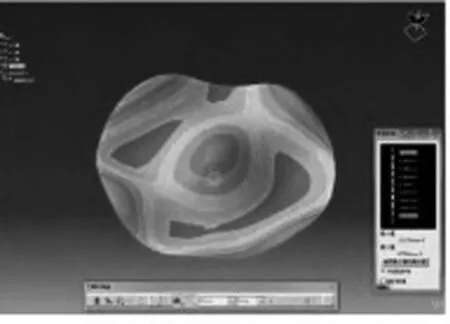

选取打捆部件的特定自由曲面,建立三维物理模型,如图3所示。模型建立的准确性决定算法的稳定性与可行性,在拟合精度保证的基础上,充分考虑自由曲面的临界相对曲率变化范围,通过适合的插补算法对曲面进行网格划分,直线段与圆弧段同步进行插补拟合,实现自由曲面的光滑行与连续性。

图3 打捆机关键自由曲面三维模型Fig.3 3D model of the key free surface of bundling machine

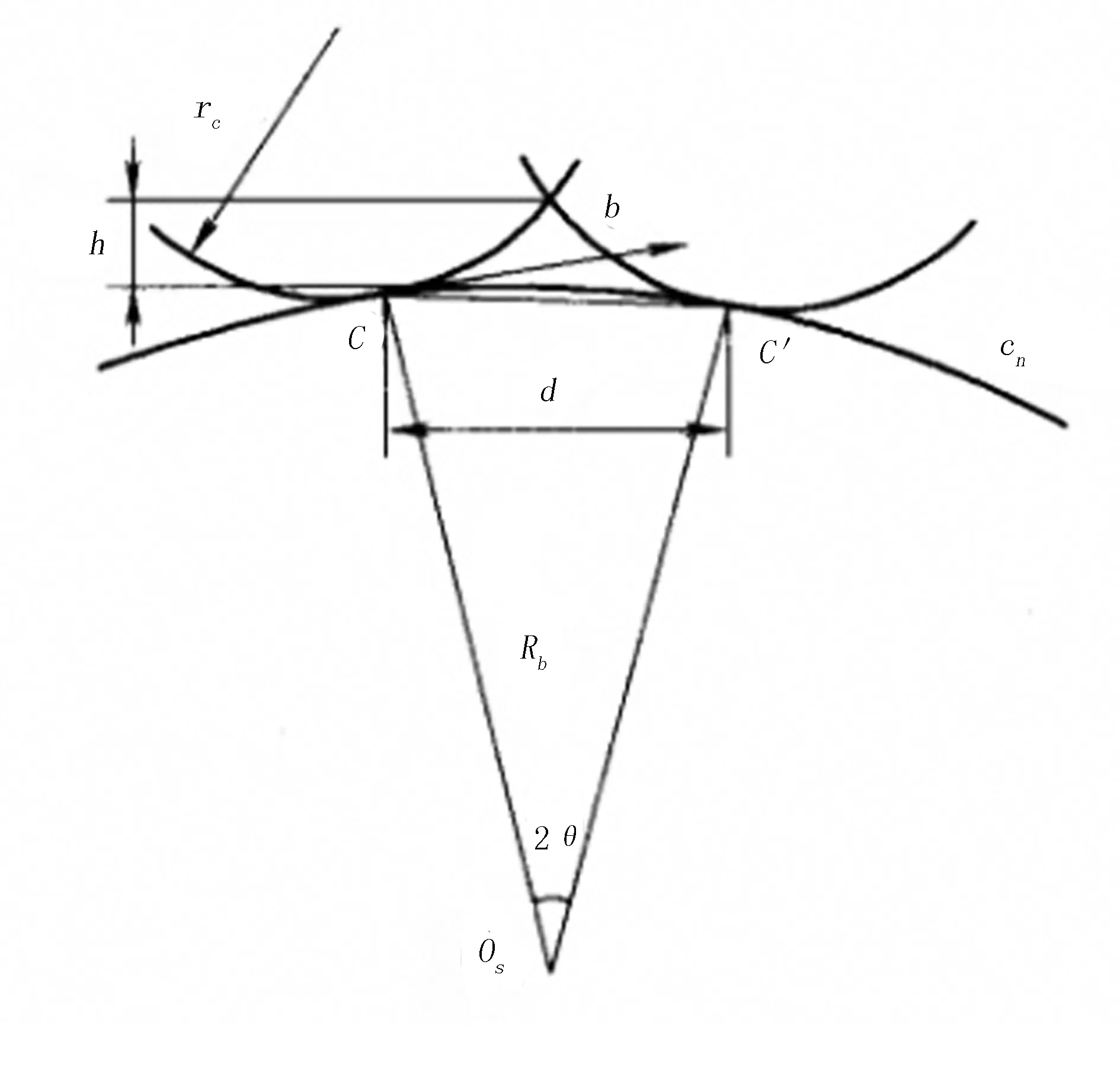

针对自动打捆机关键自由曲面进行数控加工,采用STEP-NC接口将曲面信息发送至CNC系统;在高速进给的加工环境中,不同刀具轨迹的规划对于加工有不同程度的误差,应实时考虑相邻曲面位置刀具点的相对距离及加工工件与刀具的接触关系、刀具接触点的计算、参数点及动态坐标系不断调整。由图4得

(1)

(2)

(3)

图4 数控加工残余高度示意Fig.4 Schematic diagram of the residual height on the NC machining

根据关键自由曲面特征,在主轴转速、进给量及切削功率等约束条件下,建立理论函数模型,即

(4)

fmin≤f≤fmax

2.2 数控加工处理

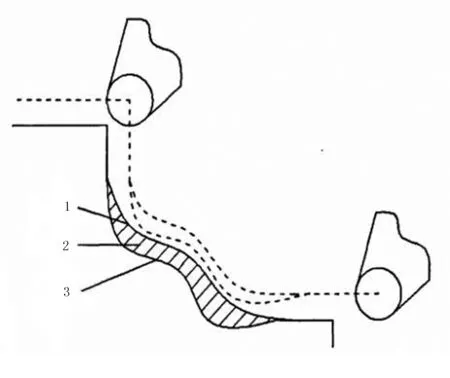

进行自由曲面的数控加工处理,从插补精度、刀具路径、切削刀具、加工顺序及CNC程序编制5个方面逐一按照加工工艺要求选择。图5为数控加工曲面刀具实际切削误差的示意图。结合加工实际与误差形成原理,给出打捆机关键自由曲面的误差补偿原理,如图6所示。通过数据测量,对位置控制点进行平滑处理,从而匹配球面半径补偿、误差分析与路径补偿,实现曲面拟合的误差补偿。

1.编程轨迹 2.切削轨迹 3.刀具实际切削轨迹

图6 自动打捆机关键自由曲面误差补偿原理简图Fig.6 Schematic diagram of error compensation principle of the key free surface of the bundling machine

待误差与路径确定,进行关键自由曲面数控程序的编制与调试,此处给出部分补偿代码:

……

G21G90G54;

M03S500;

G05P10000;

G06.2K0.0X0.0Y150.0F500.0;

K0.0X125.0Y180.0;

K0.0X250.0Y180.0;

K0.0X375.0Y120.0;

K0.333X500.0Y120.0;

K0.667X625.0Y150.0;

K1.0;

K1.0;

K1.0;

K1.0;

G05P0;

G91G28Z0.0;

G28X0.0Y150.0;

M30;

……

2.3 数控加工核心算法

进行自由曲面的数控加工,鉴于数控系统的封闭性与工件不可逆转性,实时掌控机床各坐标轴的位置指令,按照预期设定目标,进行进给运动。此处列出约束条件的核心算法:

prepare the tool path

while (not end of the tool path) do

compute the intersection of the intervals

if ( intersection is empty) then

while (not the end of the dichotomy) do

j=floor( jmax+jmin)/2)

……

sj+1=smax

end if

end while

3 加工试验

3.1 试验条件

对关键自由曲面的加工实时监控,图7为打捆机关键自由曲面加工实时监控图。通过输入转换为进给脉冲,通过CNC编程与伺服控制展开加工,此过程中刀具特征、材料特征、主轴转速及背吃刀量等关键参数的控制与调整决定加工精度的高低,是实现自由曲面数控加工精准化的重要环节。

对打捆机关键自由曲面的材料选取C6061合金,导入关键自由曲面曲率分析软件,获取曲率分布图,如图8所示。根据自由曲面弯曲位置为数控加工工艺设计提供刀位参考,试验在切削参数设置相同的条件下进行。

图7 打捆机关键自由曲面加工实时监控图Fig.7 Processing real-time monitoring chart of the key free surface of the bundling machine

图8 打捆机关键自由曲面曲率分布图Fig.8 The curvature distribution chart of the key free surface of the bundling machine

3.2 试验分析

进行自动打捆机关键自由曲面数控加工试验,通过改变刀具行走路径记录数控切削的长度、空刀路径及加工时间等指标信息,进行加工性能与优越性比较,详细数据如表2所示。根据前述所建立的理论优化数控加工方法,整体加工时间较常规加工方法有明显减少,由4.71min缩短至3.79min;同时,切削长度经合理的规划与计算,由1 821.59mm缩短至1 546.23mm,空刀路径由245.32mm缩短至86.12mm,关键曲面数控加工优化效果明显。

表2 关键自由曲面数控加工不同刀具路径下的指标对比Table 2 The indexes comparison of the NC machining different tool path of the key free surface

图9为打捆机关键自由曲面加工刀具的路径走式图。该自由曲面最优刀具路径在Master CAM专业数控软件中通过给定相适应的加工参数获得,与传统的直线加工、平行铣削加工方法相比,刀具运动路径更为合理,且提升数控加工工作效率12%左右。

图9 打捆机关键自由曲面加工刀具路径图Fig.9 Processing tool path diagram chart of the key free surface of the bundling machine

4 结论

1)对自动打捆机原理及构成进行分析,在打捆机控制装置组成与部件协调作业的基础上,通过识别部件关键自由曲面,根据数控加工的特点及刀具运动规律,建立一种数控加工优化模型。

2)进行自由曲面的数控加工处理,对位置控制点进行平滑处理,进而进行误差补偿,融入数控核心控制算法,编制加工程序进行仿真试验。

3)给定符合实际的加工条件,对关键自由曲面的加工实时监控,通过改变刀具行走路径记录数控切削的长度、空刀路径及加工时间等指标信息。试验表明:在外界参数条件控制下,本文提出的优化加工路径具有一定可行性,可为相似曲面数控加工提供思路与参考。