双螺旋式有机肥撒施机抛撒性能影响因素建模与试验

禹振军,熊 波,高 娇,蒋 彬,王 新

(1.北京市农业机械试验鉴定推广站,北京 100079;2.中国农业大学 工学院,北京 100083)

0 引言

固态有机肥撒施机是一种以拖拉机为动力,把处理后的有机肥抛撒还田的专用农业机具[1],应用有机肥撒施机可以改善劳动者的工作环境,减轻有机肥撒施作业的劳动强度,提高撒施的均匀度及农民施用有机肥的积极性,是实现种植业生产全程机械化的重要环节之一[2]。日本、欧美等国对有机肥撒施机的研究开展较早[3],国外已经有了针对不同粪肥的系列化播撒产品,可以对不同形式的有机肥进行撒施[4];而国内此类研究起步较晚[5],目前主要还是采用传统式的人力撒施方式进行有机肥的使用,对有机肥撒施机抛撒性能影响因素的研究刚刚开始[6]。

本文以约翰迪尔1204拖拉机作为配套动力的ADS120型双螺旋式有机肥撒施机为研究对象,首先通过SolidWorks软件对样机进行建模,并通过仿真分析获得影响撒施机抛撒性能的主要因素。之后,采用直观分析法对撒肥量、撒肥效率、撒肥宽度3种指标通过试验进行了研究,得出各参数的最佳组合方案,为有机肥撒施机的研制奠定了基础。

1 有机肥撒施机基本特征

1.1 基本结构

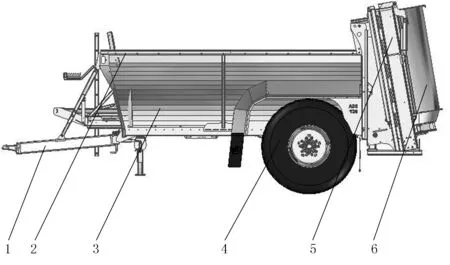

ADS120型有机肥撒施机由车架、行走系统、肥厢、推送系统、撒肥装置、滑板、护罩、压力控制系统等组成,外形尺寸为5 000mm×1 450mm×2 200mm,如图1所示。

1.推送系统 2.肥厢 3.行走系统 4.滑板 5.护罩 6.保护罩

1.2 工作原理

工作时,利用装载机械将有机肥装入肥厢,拖拉机牵引撒肥机到农田,利用液压系统打开护罩、滑板,结合动力输出轴使撒肥装置开始转动,启动推送系统,使有机肥向撒肥装置靠近。撒肥装置在动力输出轴的带动下开始旋转,将液压推送系统推过来的有机肥不断地抛撒在地面上,直至将肥厢内的有机肥全部抛撒完毕;然后切断动力输出轴,关闭护罩,推送系统退回起始位置,降下滑板,至此1个工作过程完毕。

1.3 撒肥量数学模型

根据有机肥撒施机工作原理,获得其撒肥量计算公式为

(1)

式中Q—撒肥量(kg/hm2);

w—每平方米撒肥质量(kg);

Sj—检测面积(设为1m2)。

有机肥撒施机作业效率为

(2)

式中η—作业效率;

S—撒肥面积(hm2);

T—撒肥用时(h)。

2 ADS120型有机肥撒施机仿真建模

ADS120型有机肥撒施机的建模是在SolidWorks2016中完成的,有机肥撒施机由机架、行走系统、肥厢、推送系统、撒肥装置、滑板及护罩等组成。

2.1 行走系统建模

有机肥撒施机的支撑行走系统由机架和行走轮组成,机架支撑肥厢和撒肥系统等部件可被牵引,行走轮起行走和支撑等作用。机架的建模过程较为简单,通过草图拉伸而成主体框架,并适当地做些切除和拉伸横梁便可得到机架的零件图;支撑行走系统的行走轮由旋转操作得到,车轮与车轴、车轴座装配成行走系统,由此装配机架和车轮车轴便可得到支撑行走系统的装配图如图2所示。

图2 行走系统建模Fig.2 The modeling of walking system

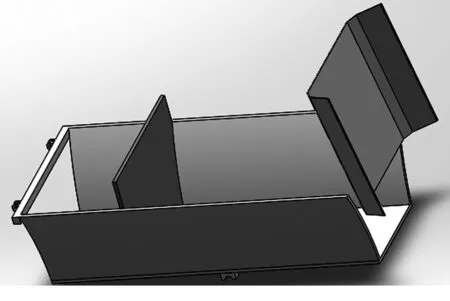

2.2 肥厢推送系统建模

肥厢推送系统构成比较简单,由撒肥厢和撒肥厢推送板组成,主要实现有机肥的暂时存储和往撒肥系统推送有机肥。肥厢推送系统的主体结构为肥厢,肥箱的结构和尺寸一般取决于肥料的特性、所需的装载量及肥料的输送方式等。肥箱的设计首先需要保证的是能够将肥箱内的物料简易地装满和排空,防止物料出现空处或被架空;抛撒结束后,不能使肥箱中有过多的残余物料。我国车辆国家标准规定,货车或半挂牵引车的宽度限值为2.5 m,国内常用的5t农用拖车的外形尺寸为3.8m×2.0m×0.6m,去除箱板的折弯宽度等,因此本设计肥箱的容积尺寸为4.5m×1.45m×1.2m。肥厢的建模过程主要是根据草图拉伸出主体结构,再拉伸上面的横梁结构,如图3所示。

图3 肥厢建模过程Fig.3 The modeling process of fertilizer box

撒肥厢推送板和滑板都是可以牵引推动的一块板子,肥厢排料口尺寸(即滑板开度的大小)对整个撒肥效果有着很重要的意义。滑板开度决定了排料口尺寸大小,尺寸太小将会形成料拱,现根据设计需要来确定滑板开度。根据Jenike理论,整体流肥箱的滑板开度取决于肥料流动函数和料斗流动因数的比值,其结拱的临界条件为

FF=Ff

其中,FF为流动函数,FF值越大,肥料流动性越好;Ff为料斗流动因数,由肥厢形状,肥厢摩擦因数等决定。

由此可得到开度的计算公式为

近似计算有

H(θ)=(1+M)+0.05(0.5+M)θ

其中,M在此次设计中取1;γ为肥料密度。

Jenike认为,物料在料仓中发生结拱现象是有物料受到压缩而引起的,而物料自由表面的抗弯抗剪的大小主要取决于肥箱结构,因此肥厢结构参数是否合理仍是影响物料流动性的重要因素。根据设计计算,撒肥推送系统装配图如图4所示。

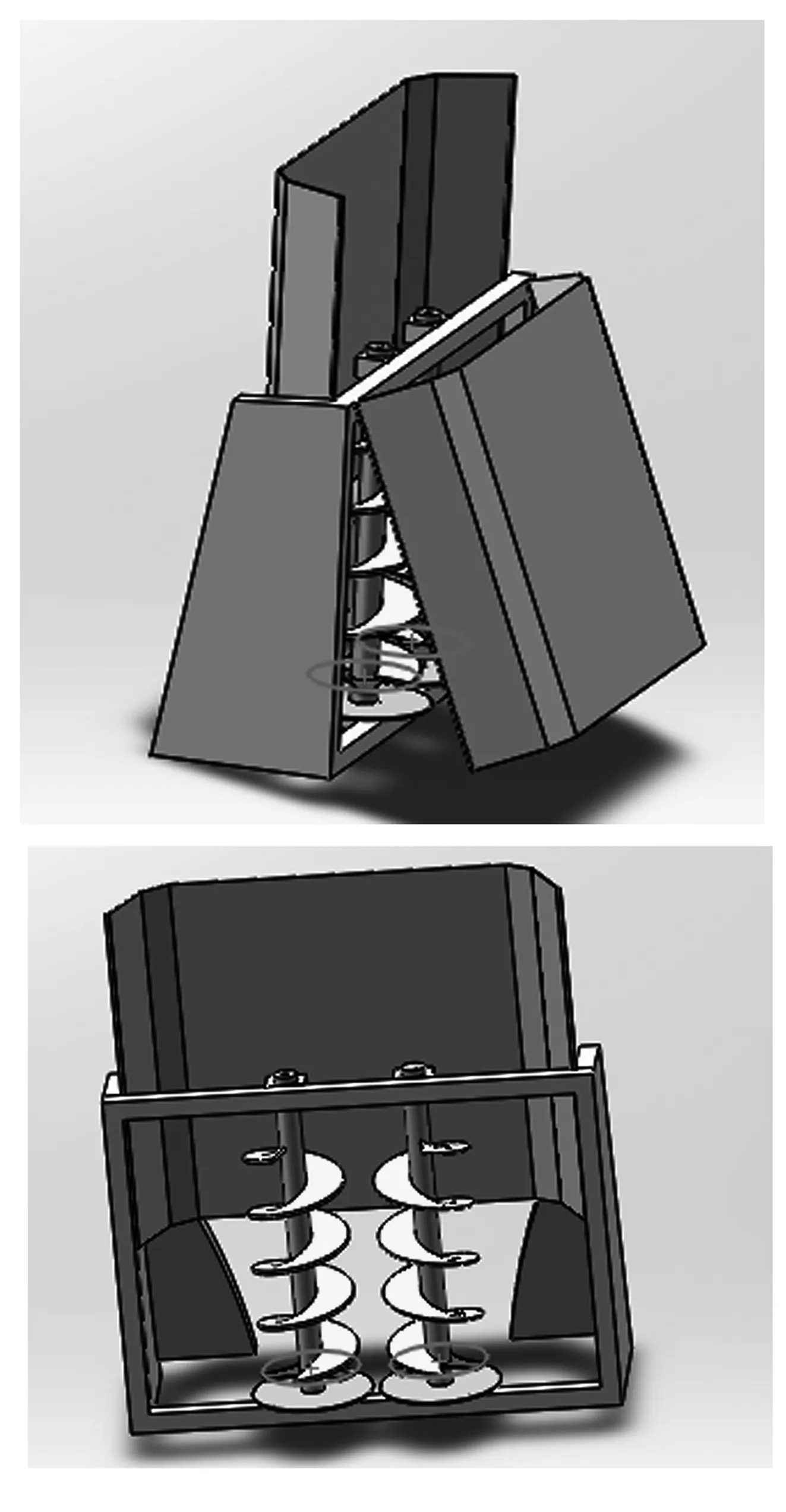

2.3 撒肥系统建模

撒肥系统的零部件较多,大致构成为螺旋撒料器框架、左右旋叶片、粉碎刀和后盖及其他一些小的连接件,如图5所示。抛撒螺旋是有机肥撒施机的关键工作部件,主要功能是旋转作用下将输送至肥箱后方的表层物料进行打、破碎,同时将物料均匀地抛撒至田间。抛撒螺旋的设计对肥料的均匀性影响很大,需要根据一般经验和工作要求合理确定其结构形式。

图4 肥厢推送系统Fig.4 The push system of fertilizer box

图5 撒肥系统Fig.5 Fertilization system

中间螺旋撒料器部分主要由轴左右旋转叶片和粉碎刀组成。螺旋叶片旋转1周所能抛撒的物料体积等于螺旋旋转体积乘运动系数kd,根据连续螺旋叶片的运动系数,取kd=0.3,则螺旋叶片旋转1周所能抛撤的物料质量m为

m=ρkdR2H

式中R—叶片半径(m);

H—肥箱后部物料堆积高度,H=1.3m;

kd—物料的运动系数,kd=0.3;

ρ—物料的堆积密度,已知有机肥的堆积密度为ρ=760kg/m3。

竖轴螺旋式有机肥撒施机由于两侧坚轴螺旋的旋转,其抛撒工作幅宽明显增大,对有机肥的破碎能力也明显増强。抛撒螺旋底部圆盘的设置大大提高了肥料抛撒的均匀性,同时抛撒螺旋的旋转使物料呈上升趋势。整个螺旋高度都可实现抛撒,防止螺旋底部堆料,该设置可有效提高工作效率、抛撒均匀性和对有机肥料的适应性。本设计的肥箱宽度为1 300mm,设置两根抛撒螺旋,螺旋直径合适能提高撒肥均匀性。螺旋间距为400mm,螺旋叶片接触面増多,可提高撒肥均匀性和抛撒的工作效率。因此,设计螺旋间距为400mm,两侧螺旋与侧壁的距离为250mm。

机肥撒施机各部分的建模过程大致如上所述,将支撑行走系统、肥厢推送系统及撒肥系统等3部分装配便可以得到整机装配图,如图6所示。

图6 有机肥撒施机整机装配图Fig.6 Machine assembly drawing of organic fertilizing machine

3 试验目的及技术要求

3.1 试验目的

通过对ADS120型有机肥撒施机作业速度、滑板开度、螺旋转速的组合试验,对ADS120型有机肥撒施机作业效率、使用经济性、可靠性及适应性等技术指标进行考核,为下一步制定撒肥工艺提供技术依据。

3.2 材料与方法

3.2.1 材料与仪器设备

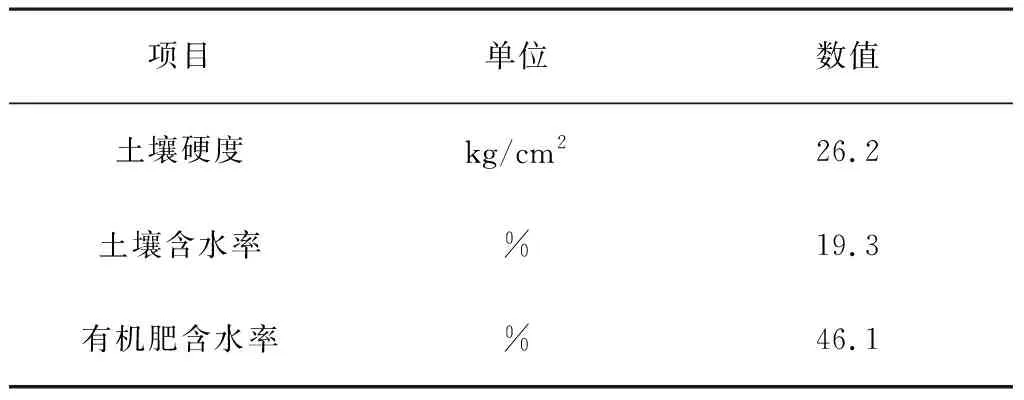

试验选用发酵无害化处理后的牛粪为试验有机肥,含水率、容重及土壤硬度如表1所示。试验设备采用约翰迪尔1204型拖拉机为配套动力,以ADS120型有机肥撒施机为撒肥机具,组成撒肥机组。

表1 试验条件Table 1 Test conditions

本试验所用的电子称、容重器、干燥箱、钢卷尺、秒表、转速表都是经过中国计量院、北京市计量院检定合格的仪器,测量范围在规定值内,分辨力达到试验要求。

3.2.2 试验方法

试验分别以作业速度、滑板开度及螺旋转速为变量,对撒肥量、作业效率、撒肥均匀性进行3因素试验,每组试验设置3个水平,每个水平重复3次并取平均值。

在1号试验区将作业速度调整为Ⅰ档,将撒施机滑板开度调整为0.4m,螺旋转速调整为550r/min;在2号试验区将作业速度 调整为Ⅱ档,将撒施机滑板开度调整为0.8m,螺旋转速调整为650r/min;在3号试验区将作业速度调整为Ⅲ档,将撒施机滑板开度调整为1.2m,螺旋转速调整为750 r/min。

试验选用经无害化处理过的牛粪作为试验用肥料,撒肥试验前对试验用肥料含水率、容重进行检测;对试验区土壤含水率、土壤硬度进行检测;对试验当天风向、风速进行检测;将拖拉机、撒肥机、试验仪器全部调整到最佳状态。

1)试验指标及其影响因素的确定。为检测不同作业速度、不同滑板开度及不同螺旋转速下撒肥机作业效率、撒肥量、均匀性,将撒肥机试验的相关参数分别设置为:作业速度Ⅰ挡、Ⅱ挡、Ⅲ挡;撒施机滑板开度0.4、0.8、1.2m;螺旋转速550、650、750r/min,进行撒肥机测试。

其中,撒肥量按式(1)计算、作业效率按式(2)计算、撒肥均匀性参考GB/T 25401-2010农业机械厩肥撒施机环保要求和试验方法,GB/T5667-2008农业机械 生产试验方法;有机肥撒施量按GB/T25246-2010畜禽粪便还田技术规范(规定为每公顷19t,19/15=1.27t/667hm2,大田作物按照相关要求每667hm2施1.3m3。)进行撒肥试验,采用电子称、转速表、秒表检测,每一水平检测3次,每行程检测3次,按式(1)和式(2)计算撒肥量、作业效率后填入表2试验设计与结果表中。

2) 试验设计。针对3因素试验结果,通过正交试验提出最佳组合方案。分析3个设计参数对作业效率、撒肥量、撒肥宽度、均匀性的影响,根据撒肥装置转速和肥料特性,在各因素合理变化范围内分别选取3个水平。通过L9(34)正交筛选,正交试验编码,如表2所示。

3.3 试验时间及试验地点

2017年8月,在北京市房山区窦店镇窦店村种植基地进行3因素3水平正交试验,如图7所示。

表2 撒肥机试验编码表Table 2 Fertilizing machine test code table

图7 田间试验Fig.7 The field test

3.4 试验结果分析

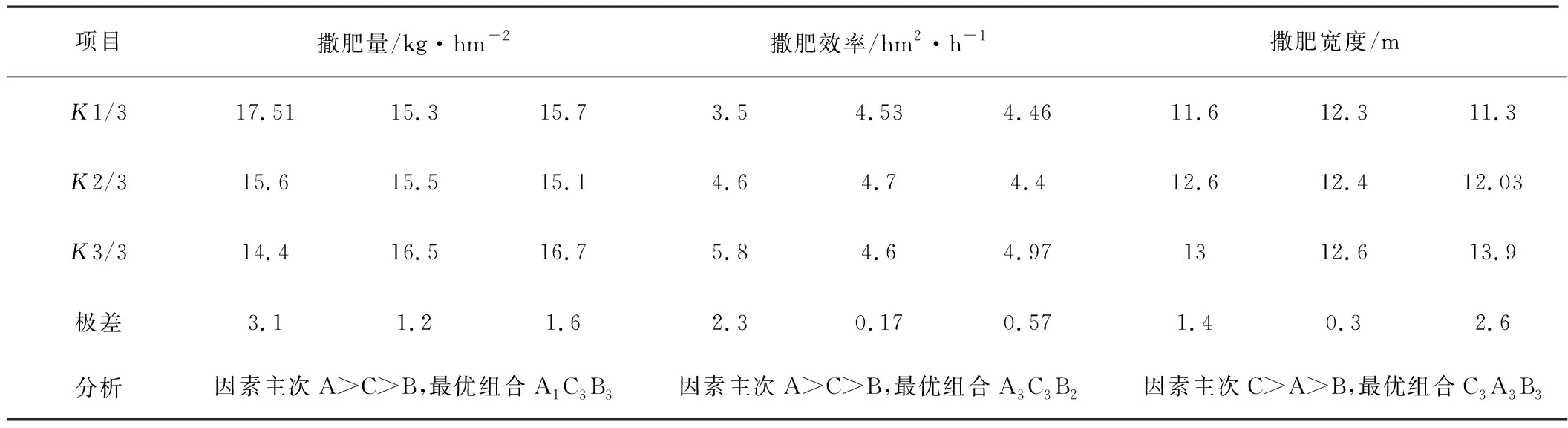

根据对有机肥撒施机在不同作业速度、推板速度及螺旋转速条件下的撒肥量、作业效率、撒肥均匀性进行三因素正交试验设计,如表3所示,试验结果如表4所示。

表3 试验设计Table 3 Test design

表4 试验结果Table 4 Test results

1) 撒肥量试验分析。从表3与4试验设计与结果表分析可以得出:各因素对撒肥量试验指标的影响按主次顺序为作业速度、螺旋转速、推板速度;最优组合为A1C3B3,即作业速度第1水平3km/h、螺旋转速第3水平130r/min,推板速度第3水平0.06m/s。综合分析,作业速度对试验中各指标的影响最大。

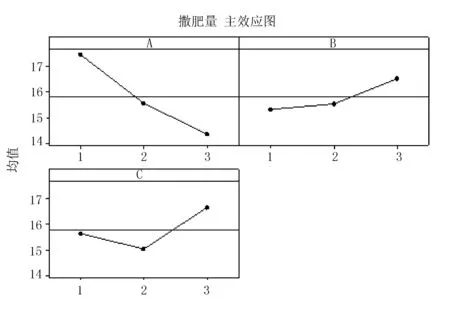

从撒肥量主效应(见图8)可以看出:作业速度因素由于水平的变化,上升、下降的幅度差异大,该因素对撒肥量指标影响大,是撒肥量主要影响因素。

图8 撒肥量主效应图Fig.8 The main effect diagram of fertilizer quantity

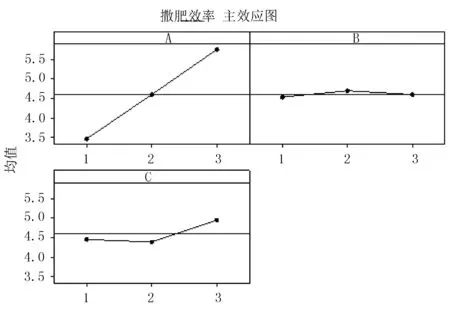

2) 撒肥效率试验分析。从表3与4试验设计与结果表分析可以得出:各因素对撒肥效率试验指标的影响按主次顺序为作业速度、螺旋转速、推板速度;最优组合为A3C3B2,即作业速度第3水平7km/h,螺旋转速第3水平130 r/min,推板速度第2水平0.04m/s。综合分析表明,作业速度对试验中各指标的影响最大。

同时,从撒肥效率主效应(见图9)可以看出:作业速度因素由于水平的变化,上升、下降的幅度差异较螺旋转速、推板速度两因素变化大,该因素对撒肥效率指标影响大,是撒肥效率主要影响因素。

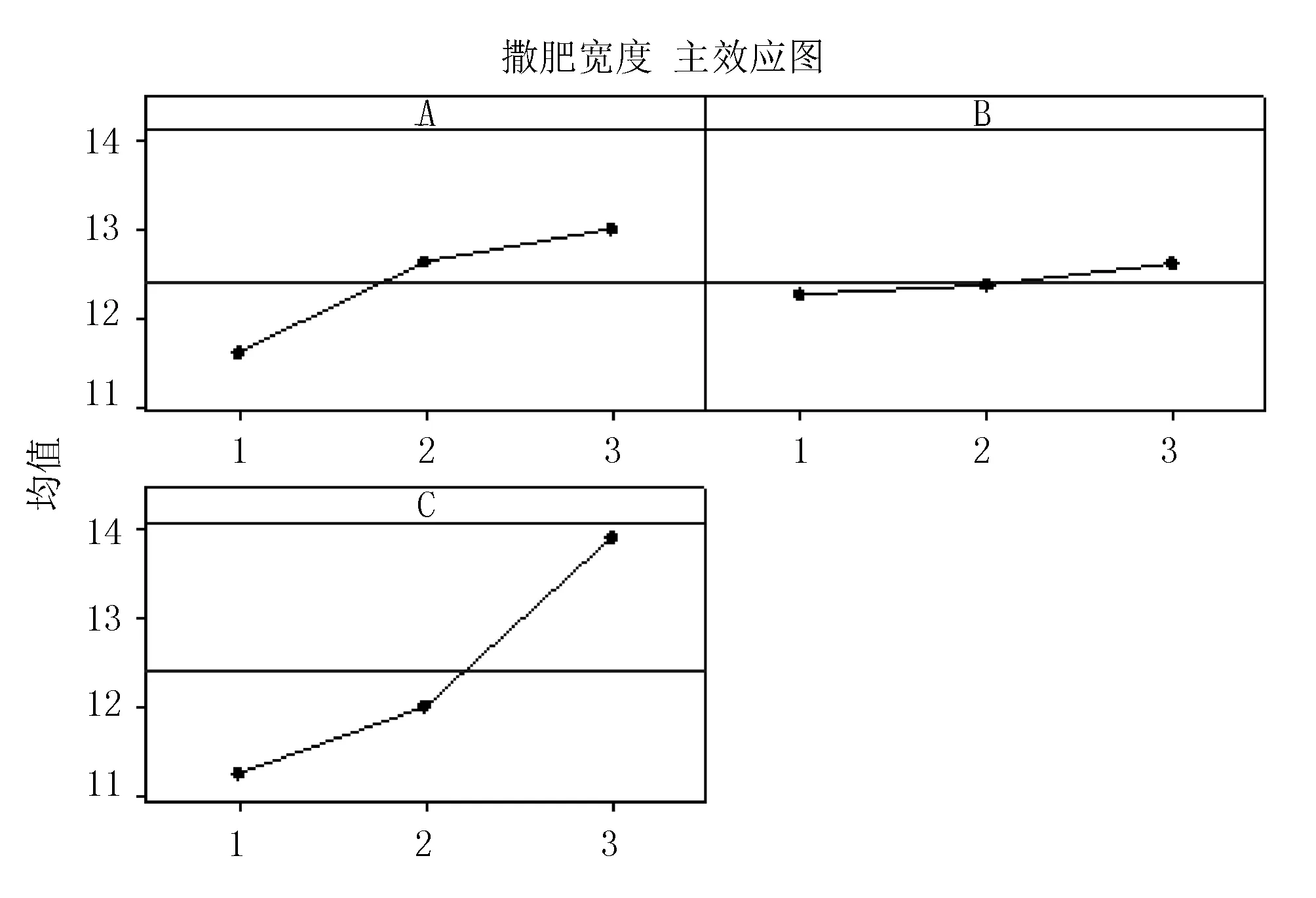

3)撒肥宽度试验分析。从表3与4试验设计与结果表分析可以得出:各因素对撒肥宽度试验指标的影响按主次顺序为螺旋转速、作业速度、推板速度;最优组合为C3A3B3,即螺旋转速第3水平130 r/min、作业速度第3水平7km/h,推板速度第3水平0.06m/s。综合分析表明,螺旋转速对试验中各指标的影响最大。

图9 撒肥效率主效应图Fig.9 The main effect diagram of fertilizer efficiency

从撒肥宽度主效应图10可以看出:螺旋转速因素由于水平的变化,上升、下降的幅度差异较作业速度、推板速度两因素变化大,该因素对撒肥宽度指标影响大,是撒肥宽度主要影响因素。

图10 撒肥宽度主效应图Fig.10 The main effect diagram of fertilizer breadth

4 结论

1)采用直观分析法对撒肥量、撒肥效率、撒肥宽度3种指标通过试验进行了分析,结果表明:影响撒肥量试验指标的因素由大到小依次为作业速度、螺旋转速、推板速度;最优组合为A1C3B3,即作业速度第1水平3km/h、螺旋转速第3水平130r/min、推板速度第3水平0.06m/s。影响撒肥效率试验指标的因素由大到小依次为作业速度、螺旋转速、推板速度;最优组合为A3C3B2,即作业速度第3水平7km/h、螺旋转速第3水平130r/min、推板速度第2水平0.04m/s。影响撒肥宽度试验指标的因素由大到小依次为螺旋转速、作业速度、推板速度;最优组合为C3A3B3,即螺旋转速第3水平130r/min、作业速度第3水平7km/h、推板速度第3水平0.06m/s。

2)根据方差分析验证了直观分析的结论,分析了各因素的显著性。通过撒肥量方差分析可知,作业速度的主效应是最显著的,与撒肥量主效应图8分析的结果相一致。通过撒肥效率方差分析可知,作业速度的主效应是显著的,与撒肥效率主效应图9的分析的结果相一致。通过撒肥宽度方差分析可知,螺旋转速的主效应是最显著的,与撒肥宽度主效应图10的分析的结果相一致。