齿带式油菜捡拾器性能优化与整机参数试验

江 涛,梁苏宁,沐森林,汤 庆,金 梅,吴崇友

(农业部南京农业机械化研究所,南京 210014)

0 引言

油菜分段收获作为一种广泛采用的机械化收获方式[1-4],能够利用油菜自身的生物学特性提高角果层成熟度一致性,降低脱粒清选难度。

在油菜机械化分段收获环节中,捡拾作业的最大问题是捡拾损失率高[5-6],而捡拾器工作性能是捡拾作业质量的重要保障,对整机的作业性能也有影响[7-8]。作为本文的研究对象,齿带式捡拾器对也存在捡拾损失高、捡拾齿带容易出现跑偏现象等弊端,降低了整机的作业水平。

虽然油菜捡拾机使用广泛,但目前国内对油菜捡拾器的研究较少,尤其缺少对于齿带式油菜捡拾器的相关研究。石磊等[9]研究了齿带捡拾装置的仿形、输送和捡拾等装置的配置,采用正交试验的方法进行试验,对试验数据进行极差分析,找出合齿带捡拾器收获油菜的最佳参数组合并设计了被动式防跑偏装置。李泓熠[10]等通过分析捡拾辊转速、机具前进速度和弹齿伸入留茬深度三因素对捡拾损失率影响,确定了三因素对捡拾损失率影响的因素显著性顺序。吴崇友[11]等对齿带式捡拾收获机捡拾器做了运动学分析,得到捡拾弹齿的运动轨迹方程、速度方程,推导出不考虑实际条件和考虑实际条件的捡拾器倾角γ、速比λ的求解公式。这些研究结论可以为油菜捡拾器的设计提供借鉴,然而针对捡拾器的漏损、捡拾带跑偏、捡拾器和主机工作参数匹配等问题等关键问题却少有研究。为此,本文提出一种能够在降低捡拾损失的同时进行主动防止捡拾带跑偏的结构方案,并选取捡拾器和主机的工作参数进行性能试验及优化。对齿带式捡拾器结构进行优化改进,匹配选取整机最佳作业参数,是降低捡拾损失率、提高捡拾器作业质量、提升捡拾收获机作业可靠性和作业效果的重要解决途径。

1 齿带式捡拾器的结构与工作原理

齿带式捡拾器主要由从动辊、弹齿、捡拾带、中撑辊及主动辊组成,如图1所示。

1.从动辊 2.弹齿 3.捡拾带 4.中撑辊 5.主动辊

捡拾收获机工作时,捡拾器的捡拾齿带在主动辊及从动辊的驱动下逆前进方向回转,待捡拾的物料在捡拾器前进推动和弹性拨齿的共同作用下被输送至割台搅龙,并经由输送槽进入到脱粒滚筒及清选室[12]。在齿带式捡拾器拾起物料并逆前进方向输送的过程中,捡拾齿带会因受到外界因素的影响而产生跑偏并造成损坏;同时,捡拾齿带跑偏也会增加捡拾损失,降低工作效率和作业质量,在实际生产中应该尽量避免。

2 捡拾器结构改进及试验

2.1 问题分析

现有的油菜捡拾器捡拾齿带在驱动辊轴向方向上分为4段,各段齿带之间存在间隙,在捡拾过程中漏损严重,且各段齿带之间会因张紧及与驱动辊之间的摩擦力不同而出现运转不同步的现象,也会因加工或安装问题导致捡拾齿带跑偏而影响捡拾效果,造成齿带上的油菜茎秆相互拉扯,增加碰触次数和损失率。

根据带传动原理,齿带的有效拉力公式为

(1)

式中F—有效拉力;

F0—张紧力;

f—摩擦因数;

α—带的包角;

e—自然对数的底。

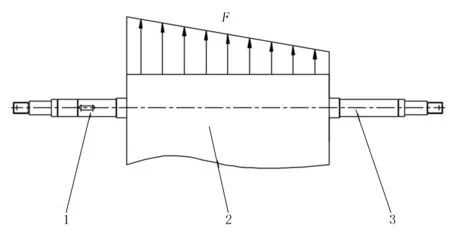

当齿带两端张紧力F0不同时,齿带在轴向方向上所受的拉力F不均匀,使齿带产生倾斜偏移,如图2所示。

1.左端轴 2.齿带 3.右端轴

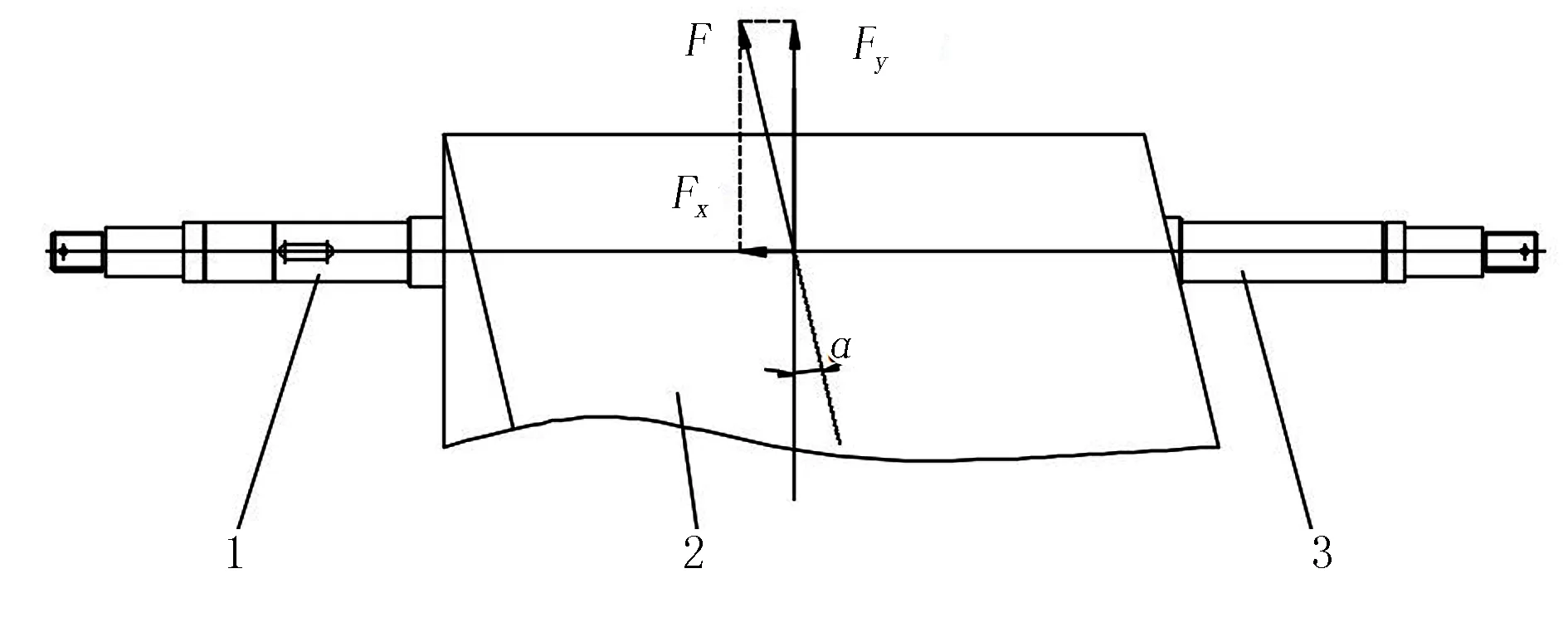

此外,由于安装误差造成驱动辊中心线与齿带中心线不平行,有效拉力F并不垂直于驱动辊轴线,产生一个轴向方向上的分力,也会使齿带产生跑偏,如图3所示。

2.2 结构改进

针对上述漏损、跑偏等问题,结合原机捡拾器结构特点,对4SJ-1.8型油菜捡拾机的捡拾器进行设计改进,以期能够降低捡拾损失率、提高捡拾收获机的作业质量和可靠性。

对于漏损,考虑将4段捡拾齿带改变为整段带,以排除间隙的影响;而当带数减少、带宽增加后,齿带在轴向方向上所受的张紧力F0及摩擦系数f产生不一致的概率将会增加,跑偏现象发生概率将会提高。因此,在减小漏损的同时更要防止跑偏,应该从结构改进上主动预防跑偏现象的发生。

被动辊结构如图4所示。在主被动辊及中撑辊的两端分别设置外宽内窄的梯形截面周向槽W,用于和图5所示的导向块相互配合。导向块沿齿带输送方向间隔固定在内表面两端对应周向槽的位置,截面与周向槽的截面相配,也呈梯形,且截面积朝窄边端逐渐缩小,因此梯形截面前小后大形成小锥角,可以在传动时更容易进入周向槽,避免冲击,保持齿带的平稳传动。当齿带所受拉力不均匀或在轴向方向上所受外力不为零时,将会产生移动的趋势,而导向块的移动趋势将会被辊子上的周向槽阻碍,从而避免了整个齿带在轴向方向产生移位,防止发生跑偏,具体形式如图5所示。

1.左端轴 2.齿带 3.右端轴

1.左端轴 2.轴座 3.被动圆辊 4.右端轴

1.轴 2.轴座 3.导向块

为了保证传动的平稳性和流畅性,主被动辊的梯形槽内应同时存在不少于两个的导向块,同时又受到弹性拨齿安装角度和齿带硬度的影响,导向块的安装尺寸必须有所限制。

当主被动辊的直径相等时,设主被动辊外径为D,则辊槽内两个导向块之间的弧长为

(1)

式中n—导向块之间的夹角;

R—圆辊半径。

根据设计经验,此时将夹角设为120°为宜,即在120°的圆心角所对应弧长范围内应同时存在两个导向块,则

(2)

即导向块在齿带平面的安装间距需要保证不大于πD/6。

当主被动辊直径不同时,则应首先考虑小直径辊上的包角大小满足小直径辊上导向块的接触要求。若小辊包角大于等于120°,则导向块安装距离仍然保证不小于πD/6。若小辊包角小于120°,则包角大小为

(3)

式中d2—大辊直径;

d1—小辊直径;

α—两辊安装中心距。

导向块的安装位置如图6所示。

1.导向块 2.主动辊

两导向块之间的安装距离最大值为

(4)

该距离限制保证了无论何时主动辊和被动辊的周向槽中分别至少同时存在两个导向块,而截面外宽内窄的周向槽与导向块两侧面的楔合引导作用可以始终抑制捡拾输送带出现跑偏趋势,起到主动防止作用。因此,即使高效输送也能有效避免跑偏,且周向槽与导向块两侧面的楔紧不仅可以纠偏,还显著增加了两者之间的摩擦力,起到避免打滑的作用,有效提高了作业的稳定性。

在本文的样机设计中,主、被动辊的直径均为120mm,通过式(2)可计算出导向块的间距为62.83mm。为充分保证能同时存在两个导向块,取间距为60mm。

2.3 田间捡拾对比试验

2.3.1 试验条件

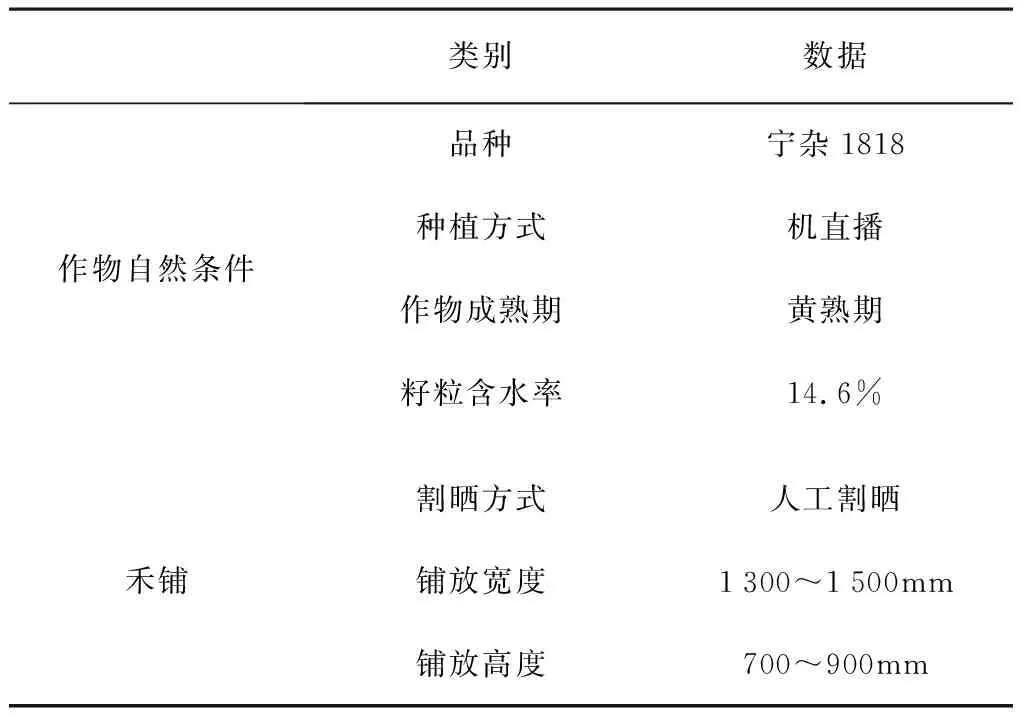

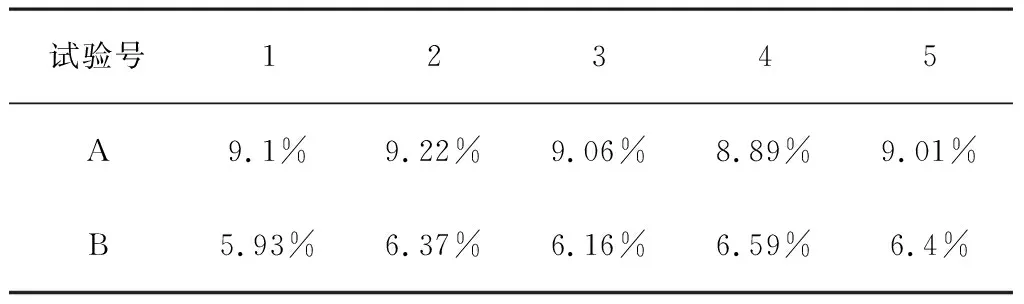

试验时间为2016年6月,试验地点江苏东台市,试验对象条件如表1所示。配套的主机为星光XG988Z纵轴流联合收获机,采用目前常用的风筛式清选结构,上筛为鱼鳞筛,下筛为10mm×10mm编织筛。

表1 试验条件Table 1 Test conditions

2.3.2 试验方法

为了排除捡拾器结构之外的因素影响,将改进后的捡拾器挂接在与原机同型号的收获机上,并在同一田块进行试验,保持禾铺条件一致,所有工作参数相同,各组试验均在正常作业水平完成。由于没有针对捡拾器损失的作业标准,采用油菜联合收获机割台损失测定方法对捡拾器捡拾损失率进行测定,如图7所示[13]。在25m长的测区内选取3个测定区域,将3个相同的接样盒放置于挖好的沟槽中,待捡拾机通过3个测定区域后,分别统计3个接样盒中的籽粒质量。将原机捡拾器测损试验定为组A,改进后的捡拾器测损试验定为组B,每组试验重复5次。

图7 田间对比试验Fig.7 Comparative experiment

2.3.3 对比试验结果

根据测定方法中给定的公式计算每次试验的捡拾损失率,结果统计如表2所示。

表2 对比试验结果Table 2 Results of comparative field experiment

从捡拾损失率统计可以直接看出,B组捡拾器捡拾损失率较A组有较为明显的降低。由于改进后的捡拾器将4段齿带减少为整段齿带,输送过程中碰触掉落的籽粒跟随齿带一起运动并最终进入搅龙,不会通过间隙掉出机外。B组齿带在整个试验过程中未发生跑偏,辊子上的梯形周向槽和齿带内表面固定的导向块配合协调,有效阻止了齿带在宽度方向上的位移,杜绝了跑偏现象的发生。由于辊子上的梯形周向槽内同时存在两个导向块,所以齿带在捡拾输送过程中传动平稳,捡拾效率高且损失率低。

捡拾收获机的捡拾效果是整机工作性能的重要保证,降低捡拾损失率是提高整机作业水平的关键,只有在有效降低捡拾损失的基础上进行整机工作参数优化才有意义。

3 整机试验

目前,对于捡拾收获机整机性能参数的试验研究较少,对于捡拾收获机的试验研究大都独立于捡拾器及脱粒清选部分[9,14-15],缺乏针对捡拾器与清选参数匹配关系的试验数据和分析。前述捡拾器结构改进有效解决了捡拾损失率高的问题,为捡拾收获机参数优化和性能提升奠定了基础。在此基础上进行整机工作参数匹配寻优的结果将更加理想,通过分析参数变化对作业指标的影响关系,建立参数与指标之间的数学模型,以求解最佳作业参数。

3.1 试验指标与方法

由于目前没有针对捡拾收获机的作业质量标准,因此将《油菜联合收获机质量评价技术规范》(NY/T 1231-2006)作为试验参照,选取损失率和含杂率作为试验指标。油菜捡拾收获机的损失率主要来自捡拾器及清选损失。其中,捡拾损失仍然按照前述方法进行测定,清选损失是利用网袋接取由清选室排出的物料并测量其中所含的籽粒质量。含杂率则是对出粮口处接取的籽粒进行抽样测量,计算其中所含杂质的比重。

3.2 试验设计

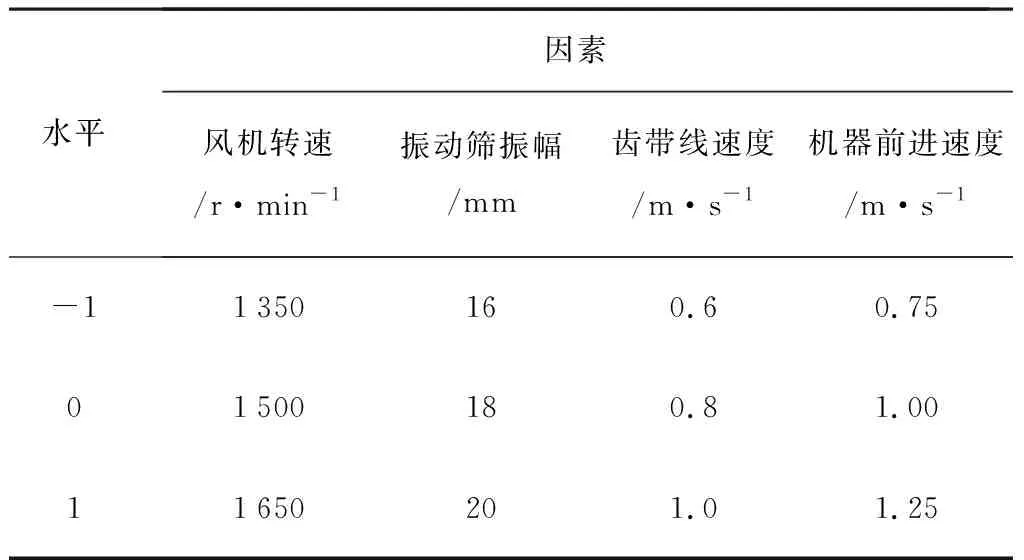

采用响应面分析中的Box-Benhnken中心组合试验设计[16-18],根据前人所得试验数据,机组前进速度和捡拾齿带线速度是影响捡拾器捡拾损失率的关键因素[14];而对于清选损失率和含杂率,对其产生影响的作业参数分别是振动筛振幅、振动频率及轴流风机转速[19-20]。综合考虑捡拾和清选,选取齿带线速度、机器前进速度、振动筛振幅及轴流风机转速作为试验因素,如表3所示。其余所有因素(包括试验对象品种、种植田块及成熟度)在每组试验中均保持相同。

表3 试验因素及水平Table 3 Experimental factors and levels

3.3 试验结果及分析

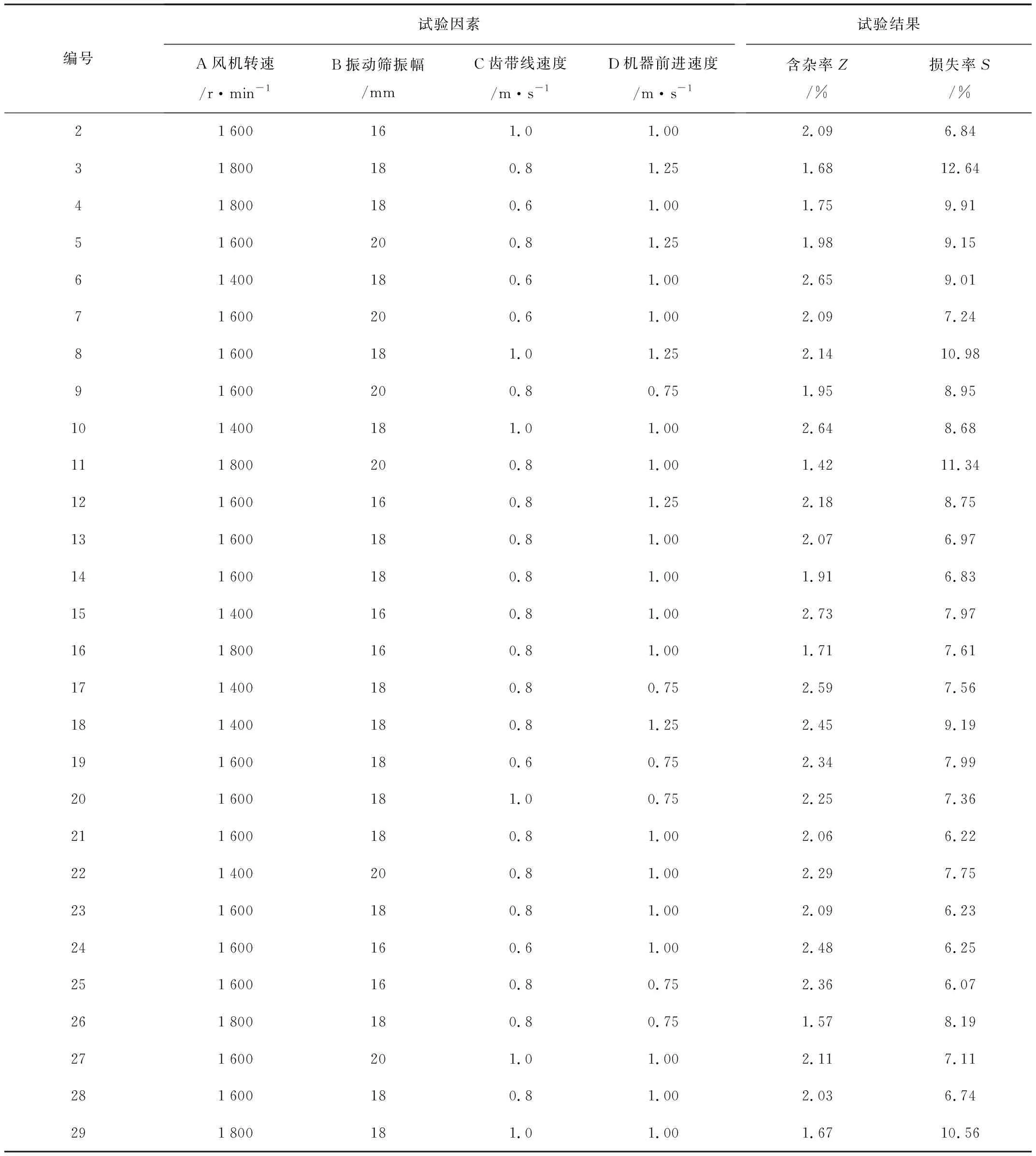

试验结果如表4所示。

表4 试验方案及结果Table 4 Experimental plan and results

续表4

3.3.1 含杂率分析

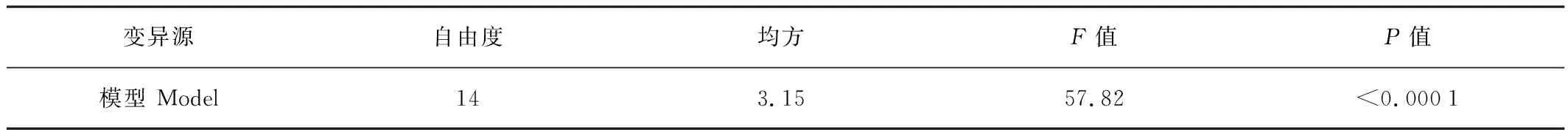

利用分析统计软件对表4中的试验结果进行多元回归拟合,得出含杂率回归方程的显著性检验如表5所示。

表5 各因素对含杂率显著性检验Table 5 Test of significance of each factor on percentage of impurity

续表5

由表5可以看出:模型的显著性检验F=57.82,P<0.000 1,显著性极好,复相关系数R2=0.983,且失拟项不显著。这说明,该回归模型在试验水平范围内的预测值与实际值拟合性非常好。在该模型中,风机转速、振动筛振幅和齿带线速度对于含杂率的均有极显著或显著影响,且风机转速对于含杂率的影响要高于振动筛振幅和齿带线速度。在试验所选水平范围内,机器前进速度对含杂率的影响不显著。清选含杂率Z编码空间的二次回归模型公式为

Z=+2.03-0.46×A-0.14×B-0.066×C-

0.021×D+0.038×A×B-0.018×A×

C+0.062×A×D+0.10×B×C+0.052×

B×D-0.037×C×D-0.018 ×A2+

0.012×B2+0.16×C2+0.072×D2

(5)

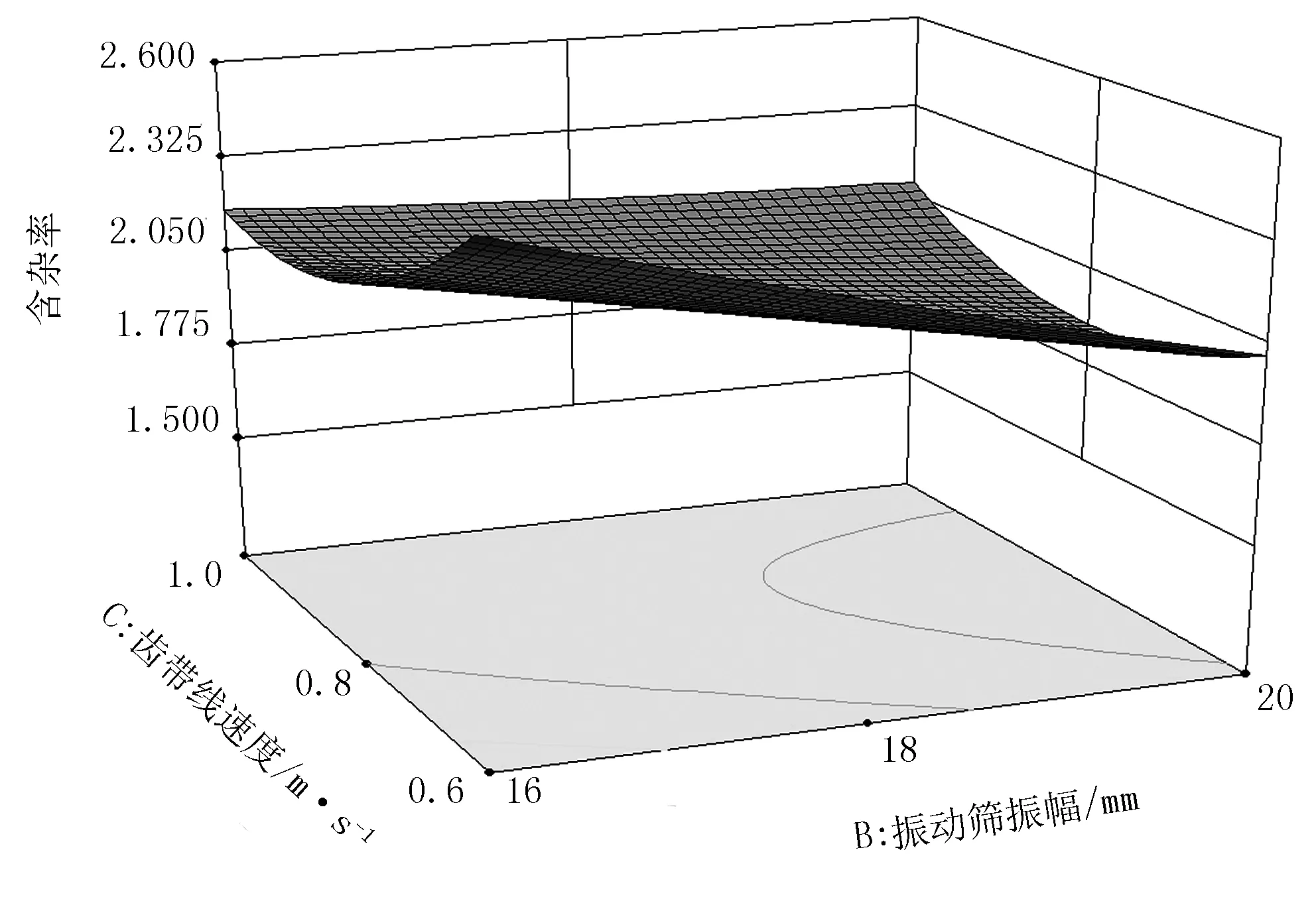

油菜捡拾机的作业效果是多因素共同作用的结果,单一考虑某个因素的影响是不够全面的,各个因素之间可能还存在交互作用。由表5可以看出:仅交互因素BC对含杂率影响显著。显著性三维曲面图如图8所示。

图8 交互因素对含杂率的影响Fig.8 Effects of interactive factors on percentage of impurity

由图8可以看出:当因素C齿带线速度在低水平时,含杂率随着因素B振动筛振幅的升高而降低;当因素C在高水平时,因素B的变化对含杂率的影响很小;在因素B振动筛振幅的各个水平下,含杂率均随着因素C齿带线速度的升高而先降低再升高。

3.3.2 损失率分析

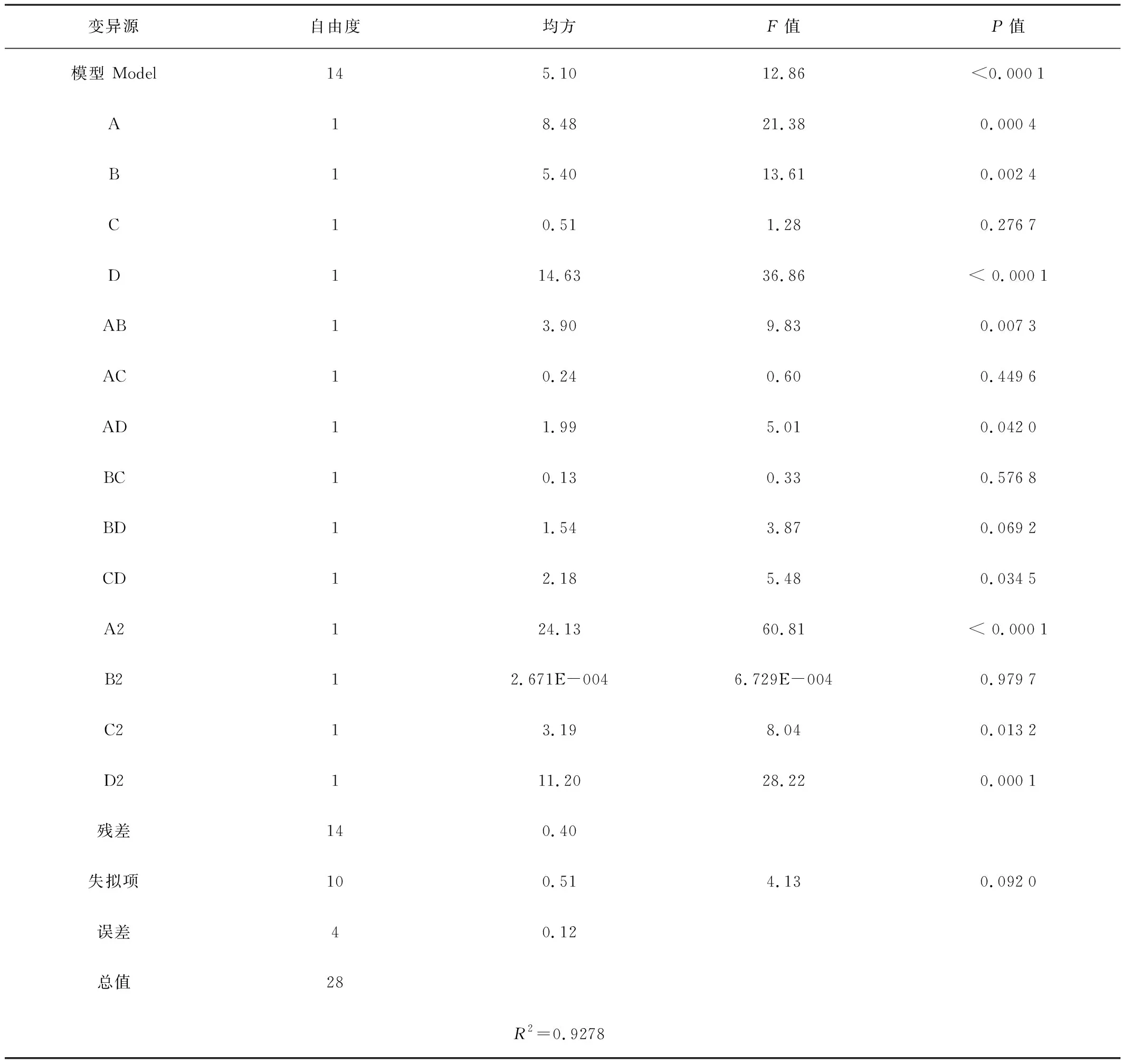

同样对表4中的试验结果进行多元回归拟合,得出损失率回归方程的显著性检验如表6所示。

表6 各因素对损失率显著性检验Table 6 Test of significance of each factor on percentage of loss

由表6可以看出:模型的显著性检验F=12.86,P<0.000 1,显著性极好,复相关系数R2=0.927 8,且失拟项P=0.092不显著。这说明,该回归模型在试验水平范围内的预测值与实际值拟合性非常好。在该模型中,风机转速和机器前进速度对于损失率的影响均为极显著,且前进速度对于损失率的影响要高于风机转速,振动筛振幅对损失率影响显著。在所选试验水平范围内,齿带线速度对于损失率的影响并不显著。关于损失率S编码空间的二次回归模型公式为

S=+6.6+0.84×A+0.67×B+0.12×C+1.1×

D+0.99×A×B+0.25×A×C+0.71×A×

D-0.18×B×C-0.6×B×D+0.74×D+

1.93×A2+6.417E-003×B2+0.7×C2+

1.31×D2

(6)

由表6得到交互作用AB、AD和BD对损失率均有显著影响,显著性三维曲面图如图9所示。

图9 交互因素对损失率的影响Fig.9 Effects of interactive factors on percentage of loss

由图9(a)可以看出:在因素B振动筛振幅的各水平下,损失率随着因素A风机转速的升高先降低再升高,变化幅度略有不同。当风机转速在低水平下,损失率随着振动筛振幅的变化有小幅度变化;当风机转速在高水平时,损失率随着振动筛振幅的升高而显著提高。当风速过小时,筛面上的物料所受风力较小,风选效果不明显,杂物与籽粒混合度高,减少了籽粒的透筛机会,使得籽粒夹带于杂物中一起沿筛面向后运动并排出机外造成损失。适当增大风速将有利于物料的分离和籽粒透筛,但过大的风速又会超过籽粒的悬浮速度,加上振动筛振幅大、籽粒在筛面跳动幅度大和杂物混合度低,易被直接吹出机外。

由图9(b)可以看出:当因素D前进速度在高水平时,损失率随因素C齿带线速度的增加而逐步升高;当因素D在低水平时,变化趋势相反。当因素C在高水平时,损失率随着因素D的升高而迅速上升;当因素C在低水平时,损失率随着因素D的升高先降低再升高。根据动量定理,物体受到的合外力的冲量等于物体动量的变化,即

(7)

式中F—待捡拾油菜所受合力;

M—待捡拾油菜质量;

v0—待捡拾油菜初始速度,这里其值为0;

vt—油菜随齿带一起运动时的速度;

t—作用时间。

当齿带线速度过小时,油菜所受提升力F较小,即齿带上的弹齿对于油菜的提升作用减弱,容易导致油菜在齿带上堆积、间断的碰撞与茎秆的挤压拉扯造成拾起过程中的损失。当齿带线速度过大时,油菜所受提升力F较大(即弹齿对油菜的作用力较大),且作用次数增加,会造成捡拾过程中油菜角果炸裂,增加损失。

由图9(c)可以看出:在因素A风机转速的各个水平下,损失率随着因素D机器前进速度的升高先降低再升高;在因素D的各个水平下,因素A的变化会给损失率带来相同的变化结果,但变化幅度较前者有所不同。

3.4 影响整机试验的作业参数优化求解

含杂率和损失率是反应机组作业性能的重要指标,在试验范围内其值越小越好。以此为评价指标,应用统计软件的条件寻优功能在试验范围内对机组最佳工作参数进行优化选取,得到最佳工作参数组合如下:风机转速1 758r/min,振幅16mm,齿带线速度0.8m/s,前进速度0.82m/s。

考虑到重新加工相关零部件需要一定的时间,割倒后的油菜性状随时间变化很大,若零部件加工完成再进行验证试验会与本次试验有较大误差,因此采用最接近优化组合的备用零部件进行三次验证试验。试验中,风机转速1 700r/min,振动筛振幅16mm,齿带线速度0.8m/s,机器前进速度0.83m/s,结果如表7所示。由表7可知:平均含杂率为1.62%,由表7可知:平均损失率为4.84%,。

表7 验证试验结果Table 7 Experimental results of validation %

在实际生产作业中,籽粒损失率会直接导致作物减产及农民收入的降低,是应该着重考虑的关键作业指标。现以加权评分法综合考虑损失率和含杂率,参考其他学者研究结果[17],以100分为总权重,设损失率占比为70分,含杂率占比30分,通过加权综合指标Z来进行评分。计算公式为

(8)

式中Zi—第i号试验所得计算值(加权评分指标),i=1,2,3,…,29;

Wj—第j个指标的“权”值,j=1,2,W1=30,W2=70;

Yij—第i个试验中第j个指标;

Yjmax—所有9号试验中,第j个指标的最大值。

试验希望指标含杂率和损失率均越小越好,因此综合加权评分的分值应该越低越好。表4所示29组试验中,最低得分为第21组的57.08,而验证试验结果的得分为44.6。由此可以得到结论:在所选试验水平范围内,参数优化求解的方案是可行的。

3.5 整机工作参数优化对比试验

为了体现结构及工作参数优化效果,进行作业效果对比试验。其中,A组为未经改进及参数优化的原机试验,B组为改进捡拾器机组在原机工作参数下的试验,C组为3.4节验证试验结果平均值。原机工作参数如下:风机转速1 600r/min,振幅19mm,齿带线速度0.95m/s、机器前进速度1.14m/s。试验结果如表8所示。

表8 优化对比试验结果Table 8 Results of comparative optimizing experiment %

由表8可知:平均含杂率A组3.67%,B组3.17%,C组1.62%;平均损失率A组12.22%,B组8.64%,C组4.84。结果表明,经过结构改进以及工作参数优化后的捡拾器作业含杂率比原机降低了55.8%,损失率比原机降低了60.4%,作业效果提升明显。

4 结论

1)油菜捡拾收获机捡拾器的捡拾齿带发生跑偏及各组捡拾带之间存在间隙是造成捡拾损失的重要原因。为此,设计了无间隙防跑偏捡拾装置并对捡拾带内表面的导向块安装距离进行了限定,能够很好地解决跑偏和损失问题,有效提升了捡拾装置工作效果,提高了作业效率和可靠性。

2)以风机转速、振幅、齿带线速度为试验因素,以含杂率和损失率为试验指标,进行了Box-Benhnken中心组合响应面分析,表明风机转速对于含杂率的影响要高于振动筛振幅和齿带线速度。在试验所选水平范围内,机器前进速度对含杂率的影响不显著。风机转速和机器前进速度对于损失率的影响均为极显著,且前进速度对于损失率的影响要高于风机转速,振动筛振幅对损失率影响显著。在所选试验水平范围内,齿带线速度对于损失率的影响并不显著。各因素之间对于试验指标均存在明显的交互作用。

3)通过统计软件自动寻优求得最佳工作参数组合,并以一组接近的参数组合(即风机转速1 700r/min、振幅16mm、齿带线速度0.8m/s、前进速度0.82m/s)进行了试验验证。综合加权评分法结果表明,优化改进方案可行。

4)分析3组对比试验数据,结果表明:在经过捡拾器结构改进和整机作业参数匹配优化后,同原机作业效果相比,含杂率降低55.8%,损失率降低60.4%,作业效果提升明显。