链齿式耕层残膜回收机捡拾机构设计与试验

李 辰,白圣贺,靳 伟

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

地膜覆盖技术最早是从20世纪50年代开始应用于农业生产,因为地膜覆盖技术可提高土壤温度、保持土壤水分、改善土壤环境和提高粮食产量而在全世界得到了广泛的推广应用[1-5]。由于地膜的优良特性,农民大量地使用地膜,最终导致了土地的一系列问题,残膜的处理也变得十分重要。早从20世纪70年代初,我国就已经开始试验并且开始推广地膜覆盖技术,由于这些地膜技术的推广,应用覆膜技术种植的作物品种也越来越多,因此地膜的使用率得到了较大的提高。

虽然地膜覆盖技术极大地促进了农业的快速发展,但使用过的地膜不能及时、有效地得到回收,并且难于分解,长期埋在土壤里,致使大面积的耕地遭到严重地破坏,甚至在许多地区形成了“白色污染”。根据目前的国情来看,人工捡拾效率低并且劳动成本高,加上技术缺乏,塑料地膜很难被可降解地膜在短时间代替。针对上述问题,设计了一种链齿式耕层残膜回收机,其工作可靠、效率高,成本低,符合基本国情,可促进农业的发展[6-8]。

1 整体结构与工作原理

1.1 整机结构

链齿式残膜回收机主要由起膜装置、机架、捡拾装置、集膜装置及卸膜装置等组成,如图1所示。该机主要采用以拖拉机直接牵引机具方式,对地表以下150mm左右的残膜进行回收,可以减轻残膜回收的劳动量,提高劳动生产率。

1.传动系统 2.起土铲 3.捡拾装置 4.抖动装置 5.机架 6.集膜箱 7.卸膜辊

1.2 工作原理

该机具的工作原理为:整个机具是由牵引架与拖拉机连接,拖拉机后动力输出轴与减速箱的输入轴相连接,在拖拉机的牵引作用下向前行进。行进过程中,起膜装置将残膜和土壤一并铲起到捡拾装置上,工作幅宽800mm,可对耕层150mm以内的残膜进行回收捡拾;捡拾装置采用链传动的方式,把土壤和残膜向上输送到卸膜装置,同时链杆上的弹齿把残膜进行捡拾,捡拾率可以达到80%以上;抖动装置采用抖动的方式把链杆上的土壤抖动下去,将土壤和残膜分离,提高残膜的干净率;卸膜装置采用刷的方式,把弹齿上的残膜刷下来;集膜箱将卸膜辊刷下来的残膜进行收集,在拖拉机的不断行进的过程中,机构不断重复这个过程,实现地表残膜连续回收,防止污染环境。

2 链齿式捡拾机构的设计与分析

2.1 捡拾机构的设计

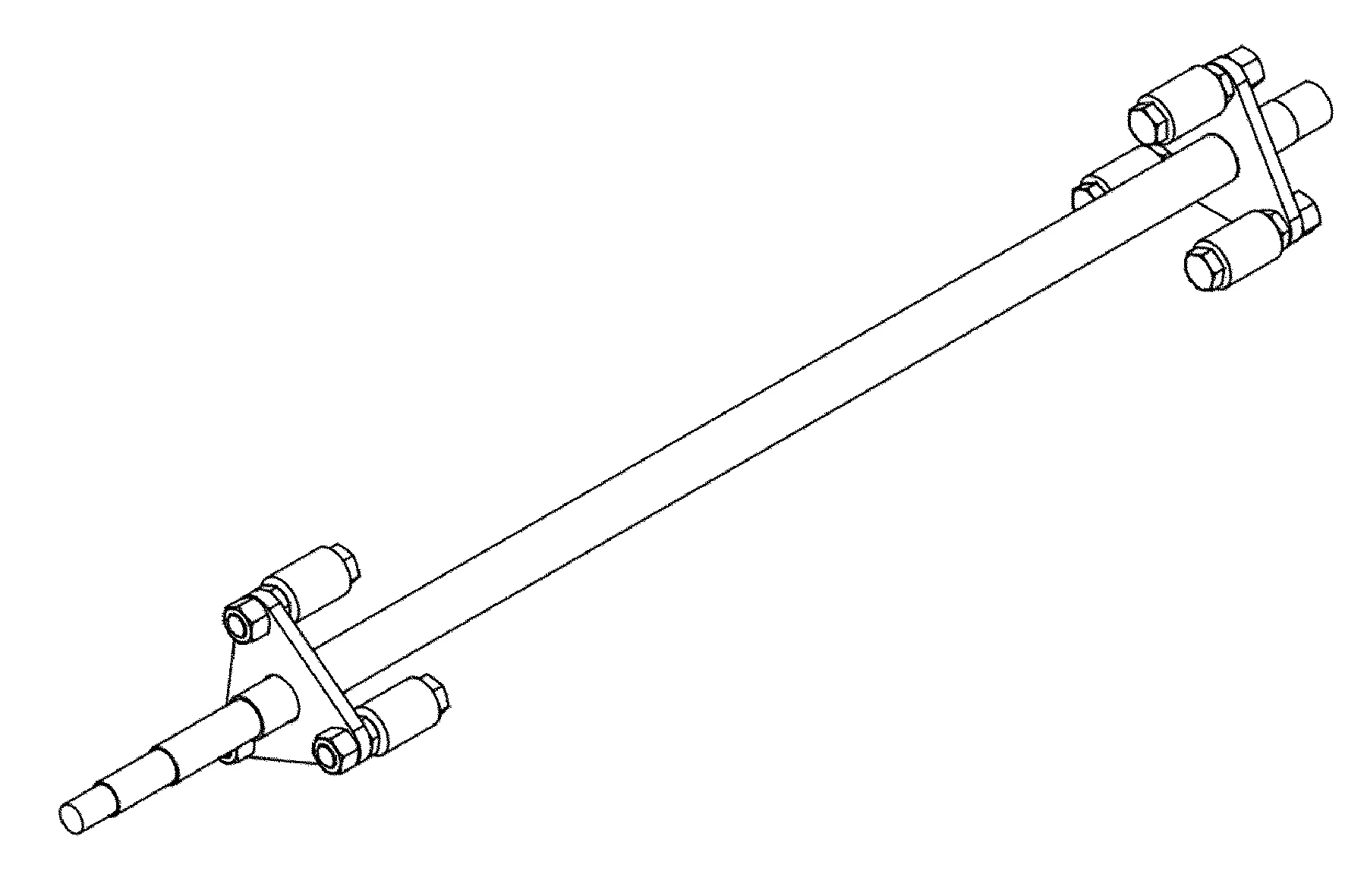

捡拾部件主要由弹齿、链杆、链轮、传动链及抖动装置等组成[9],如图2所示。工作时,主要把由起膜装置回收到地表上的残膜进行捡拾,捡拾装置上的链杆安装有弹齿,通过弹齿对残膜进行捡拾。为了提高膜土分离率,在捡拾装置上安装了抖动装置,如图3所示。

1.托辊 2.链传动 3.U型扣4.弹齿 5.链杆 6.链轮 7.套筒

图3 抖动装置Fig.3 Dithering device

2.2 捡拾机构的运动分析

链齿主要由多排固定在输送链条上的齿杆组成。动力经链轮带动输送链条运动,固定链条上的齿杆也随之运动。链齿的主要作用有3方面:一是通过链齿上的起膜弹齿将土中的残膜挑起;二是通过链齿将捡拾的残膜在可靠不漏膜的情况下运输到土膜分离装置处;三是通过与抖动装置相配合,在重力作用下,实现运输过程中部分土块抖动分离。链齿与地面成一定倾角θ2,其组成结构如图4所示。

图4 链齿式运动结构Fig.4 Kinematic structure of chain tooth

齿尖在土中移动的长度L为

(1)

弹齿的运动轨迹为

(2)

式中R—弹齿顶端到托辊中心的距离(mm);

h—下端支撑轮中心到链条外缘垂直距离(mm);

θ1—链齿耙与地面夹角(°);

θ2—为弹齿杆与地面夹角(°);

H-下端支撑轮离地高度(mm);

v—机构前进速度(m/s);

ω-弹齿的转速(m/s)。

由公式可知:弹齿入土的阶段是作业阶段,弹齿土中移动距离越长,作业阶段所占时间越多,则弹齿拾膜效率越高,漏膜也就越少;但以上参数过高,会导致零部件强度不够,出现残膜被撕裂等问题,反而影响拾膜效果[10]。

2.3 捡膜齿顶端相对运动轨迹

有效捡拾面为当弹齿挑起残膜时,可以全部作用到由起膜铲铲起的土壤和残膜里面。如果要想保证膜不遗漏,只有当前一排弹齿顶端经过有效捡拾面离开临界点B时,下一排弹齿顶端至少应该进入该临界点。如图5所示[11]。以托辊中心为坐标原点,捡拾齿顶端相对运动轨迹方程为

(3)

图5 捡膜齿相对运动轨迹Fig.5 Colds and plstic on the spade up membrane surface stress anlysis

由图5可知

h=R(1-cosθ)

2Rsinθ=OA

(4)

保障作业时不出现地表漏捡应满足的条件为

2Rsinθ≥v(t1-t2)

(5)

当半径R转过角度2θ时,所需的时间为t1=2θ/ω。同样,弹齿从入土到出土所用的时间也为t1,若设同一圆周上弹齿的排数为k,那么可以推出相邻两排弹齿之间的夹角β=2π/kω;当下一排弹齿经历工作区转过角β,而后一排弹齿的顶端位处于D点,所用的时间是t2=2π/k[10]。将t1t2带入求解得

(6)

从而

(7)

经整理,解得

(8)

式中v—工作速度(m/s);

t—D到A点的运动时间(s);

R—弹齿顶端的转动半径(mm);

ω—弹齿绕O点旋转的角速度(rad/s);

h—弹齿入土深度(mm);

θ—弹齿入土倾角(°);

k—链齿圆周上的弹齿排数。

根据上述公式,当确定了机组的工作速度、弹齿的转动半径、弹齿入土深度、倾角、圆周上的弹齿排数这些因素,便能求出相对应的弹齿旋转角速度,从而保证在工作过程中残膜不漏捡。

因耕层残膜回收机的工作要求,确定机具作业速度选取2~3km/h。为了满足关系式,得出捡拾转速为30r/min,捡拾齿入土深度为120mm,捡拾齿轴向间距为35mm,捡拾齿的周向间距为135mm。

2.4 弹齿的配置形式

新疆是全国最大的棉花产区,并且全部应用地膜覆盖,因此残膜污染比较严重,是亟需解决的突出问题。弹齿的排列方式与捡拾效果有很大的关系,间距过大,容易导致漏膜;间距过小,导致壅土量大和膜土不易分离。捡拾齿分布如图6所示,周向平均分布17组,捡拾齿共有255个。

图6 捡拾齿布图Fig.6 picking up gear layout

工作时,主转动轴通过皮带传动,主转动轴上的链轮带动主动链,从而带动链杆运动;捡拾齿分布在两个链杆上,一端与链杆上的套筒焊接固联,而套筒在链杆上,链杆两端用U型扣将其固定,周向不能滑移从而进行周向运动,另一端靠其支撑。田间试验表明:捡膜齿的数量不宜过多也不宜太少:若周向布置捡膜齿的数量太少,地膜可能会滑落,不易被捡拾齿挑起;若周向布置捡膜齿过多,挑膜时容易将地膜撕碎,滑落、飘落到土壤里,造成二次污染,且地膜不易被卸下,地膜不连续,对地膜回收利用较困难。挑膜齿其材料为45钢,经热处理,其硬度和耐磨性都比较好,满足工作需求。

3 捡拾装置结构因素的优化试验

3.1 试验方法

优化机具结构因素试验[12]的地点选在阿克苏六团棉田地里,每次试验选取同一块试验地,然后随机选取5个试验测量区,并且测量区统一规定大小(长度2m,宽度0.8m),将收集的残膜先进行洗净、晒干,再称重记录试验结果。

3.2 试验因素与水平

根据自动卸膜式残膜回收机的工作原理、整体结构、关键工作部件捡拾装置的设计与分析、田间预试验的结果,可以初步确定试验因素,如表1所示。

表1 试验因素水平Table 1 Level of test factors

试验过程中机具前进的速度为2.5km/h,影响捡拾率的试验因素为捡拾转速n、入土深度h、捡拾齿轴向间距g及捡拾齿周向间距p。

图7为阿克苏6团棉田的试验照片。由田间试验可看出:该残膜回收机对小块残膜的捡拾率较高,捡拾装置上的捡拾齿也不会夹杂大量地土块;残膜回收箱中基本没有土块,收集到集膜箱中的残膜较干净,便于后续的装袋、回收处理,降低了残膜回收的难度。

图7 试验照片Fig.7 Test photos

3.3 捡拾率正交试验与方差分析

为确定各因素对残膜回收机捡拾率影响的主次关系及捡拾率最高时各因素水平的最优组合,设计了一个捡拾率正交试验,并将结果记录下来,如表2所示。由表2可知:捡拾率正交试验结果最大值为88%,满足地膜捡拾机的设计指标要求;当捡拾转速为30r/min、捡拾齿入土深度120mm左右、捡拾齿轴向间距为35mm左右、捡拾齿的周向间距为135mm时,捡膜率最高。方差分析如表3所示。

表2 捡拾率正交试验结果Table 2 Orthogonal test results of pickup rate

表3 捡拾率方差分析Table 3 Variance Analysis of pickup rate

查F分位数表可知,F0.75(4,4)=2.06。由表3可以看出:滚筒转速和捡拾齿入土的深度对试验有显著影响;捡拾齿轴向间距、周向个数对试验影响很大。由F值得出各因素对试验影响程度排序为:g>p>h>n。

4 结论

在进行试验的过程中,选取的地膜标准为宽度800mm、厚度0.010mm,选用地面平整地面作为试验地。试验结果表明:当机具前进速度为2~3km/h且起膜铲倾角保持在30°~40°之间时,可将耕层以上120mm残膜一并铲起,拾膜率为88%。