基于UG自动编程技术的拖拉机零件数控加工技术研究

童志杰

(洛阳职业技术学院,河南 洛阳 471003)

0 引言

随着数控技术的不断发展,数控加工技术被应用到各种类型的机械零部件加工领域,包括各种零件的粗加工和精加工。为了解决零件数控加工的自动编程问题,UG软件提供了功能强大的数控加工模块,可以实现各种复杂零件的数控加工的编程。拖拉机轴类零件是重型拖拉机非常重要的部件,特别是随着农业自动化技术的不断发展,具有更高精度和自主作业能力的播种和收割机械被应用到了农业作业过程中,这些机械都离不开拖拉机的牵引,为了实现这些要求较高的作业必须采用精度较高的拖拉机零部件。本研究将UG软件引入到了拖拉机零部件的加工工艺设计过程中,结合UG强大的参数化功能和后处理器支持多种数控机床功能,可迅速自动生成数控代码,从而有效地缩短零件的加工工艺设计时间,提高零件的加工效率和加工精度。

1 UG软件编程技术和数据加工编码流程

UG是一个在二维和三维空间无结构网格上使用自适应多重网格方法开发的一个灵活的数值求解偏微分方程的软件工具,支持多种复杂的离散方案,可以实现多种功用的二次开发。UG软件利用离散单元的方法可以实现很多工程仿真模拟,利用自适应和多重网格技术使模拟的准确程度与现实较为接近。

UG软件属于大型的通用型仿真系统,该软件具有3个设计层次,包括组件设计、子系统设计和结构设计。UG软件在特征和自由建模方面表现出十分强大的功能,特别是自动编程能力,使用户设计产品的速度更加快速,而且高质量地完成复杂的产品设计任务。其自动编程得到的代码可以用来进行数控加工,总体来说UG具有以下的优势:

1)在机械设计和型腔类零件的设计过程中,可以为设计者提供一套完整的设计、仿真模拟和数控加工的整套方案。

2)利用其编程能力,可以为用户提供一个参数化的设计功能,从而更加高效地完成零部件和产品的设计,并提供建模、装配和仿真分析一系列的技术支持。

3)可以对零部件和产品设计过程中产生的CAD数据进行管理,利用逆向工程和并行工程等先进的设计方法完成复杂的设计任务。

4)可以创建复杂的自由曲面模型,模型利用自适应网格技术可以实现离散化计算,同时采用区域化数据管理方案,大大节省了计算资源。

5)具有装配分析能力,引用了集的思想,有效地节省了计算资源,提高了装配体分析的效率。

6)可以建立数据加工的走刀路径模型,利用仿真功能实现走刀路径的优化,并最终生成数控加工代码。

本次研究利用UG软件的这些优势,特别是自动生成加工代码的功能,对拖拉机轴类零件进行数控加工仿真模拟方案进行验证。一个完整的UG零部件数控加工走刀路径和加工代码的生成流程如图1所示。

图1 拖拉机零件数控加工UG自动编程流程

在拖拉机零件进行数控加工时,可以采用UG软件完成刀具的走刀路径规划,并生成NC代码进行加工。其具体流程:先将待加工的零件模型导入到UG软件中进行工艺分析,确定机床、刀具和各种工艺参数;然后,在UG软件中进行工序的创建,并输入这些工艺参数,生成刀具的加工轨迹,对刀具加工过程进行检查和优化后在后处理生成NC程序;最后,将NC程序输入到数控加工机床中进行零部件的加工制造。

2 基于UG自动编程技术的零件加工技术

UG是基于计算机辅助设计制造(CAD/CAM)的交互性系统,被广泛应用在汽车制造、航空航天和家电设计等领域,在农机领域的应用还比较少,其功能非常强大,可以建立多种复杂的实体模型。随着计算机软件和硬件技术的不断发展,UG被广泛地应用在各种模具和零部件的设计、加工和编程过程中,本次研究运用UG的建模和自动编程技术,对拖拉机部件进行三维设计和加工代码的自动生成,其主要流程如图2所示。

图2 加工代码生成主要流程

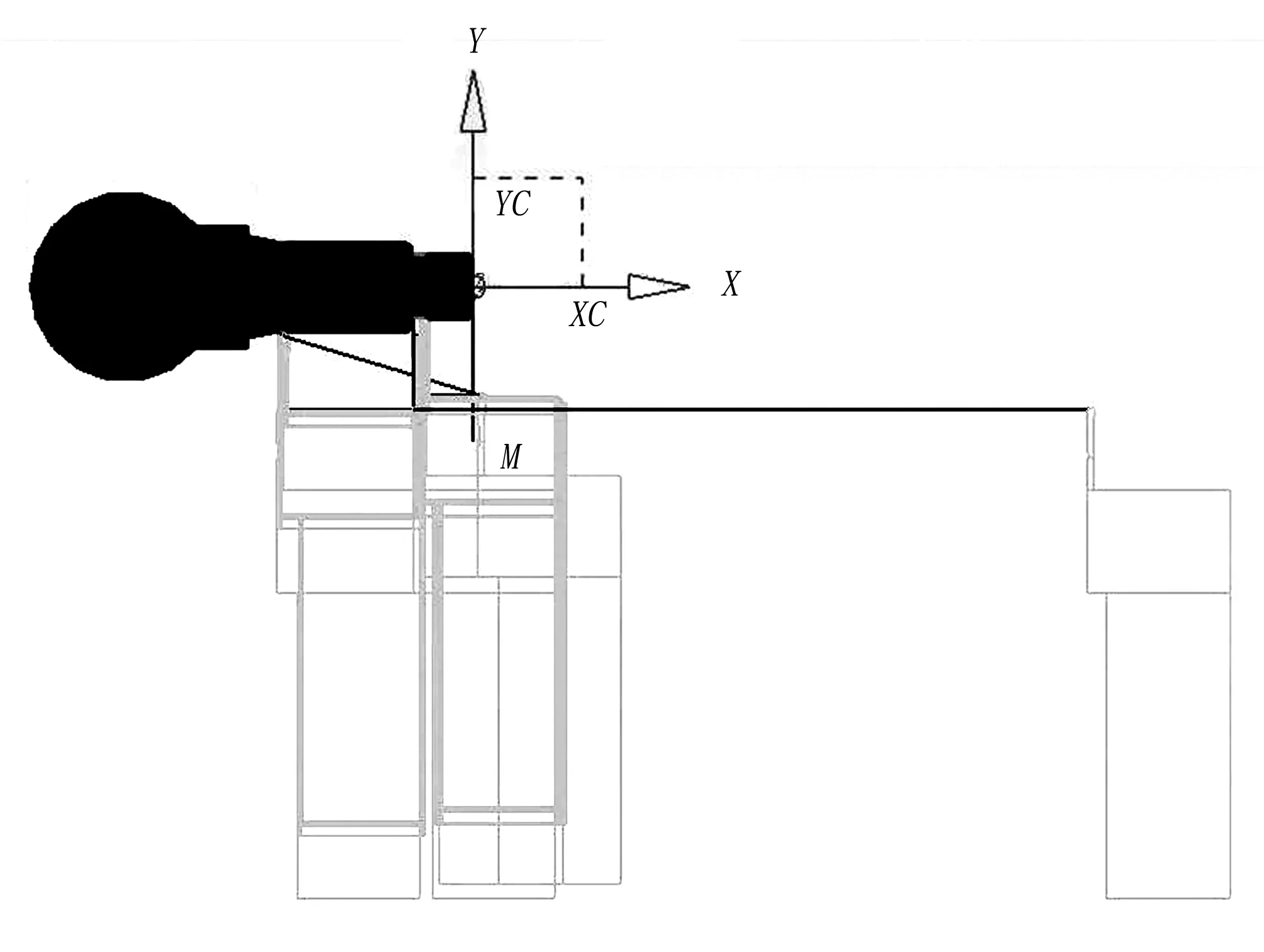

在UG软件中生成加工代码的主要流程包括刀具和切削参数设计、生成刀具和加工轨迹、加工轨迹仿真和优化3个过程,每个过程都可以设置和修改相应的参数。其刀具和坐标系的创建如图3所示。

图3 创建刀具和坐标系

利用UG软件可以建立三维实体的二维模型,然后通过拉伸、剪切等布尔操作实现三维模型的创建,想要实现加工代码的自动生成需要建立刀具的加工轨迹,这就需要首先创建刀具和坐标系(见图3),创建完成后进一步对刀具和切削等参数进行设置,如图4所示。

图4 刀具和切削参数设置

图4表示刀具和切削参数的一些基本设置,如刀具的类型和旋转速度、切削深度和切削余量等,参数设置完成后便可以自动生成加工轨迹,如图5所示。

图5 生成刀具轨迹路径

利用仿真模拟的方法生成的刀具加工轨迹,可以通过刀具的加工轨迹仿真检查加工是否可行,并对加工路径进行优化设计,加工路径确认后便可以进行代码的自动生成,如图6所示。

选择已经编辑设置好的MILL-3- AXIS系统后处理文件,指定存放位置,确认输出,单击OK,完成NC程序的生成。由于生成代码较多,选取其中的一部分,如图7所示。

加工代码生成后便可以利用数控机床进行加工,在下一节中将以拖拉机的零部件为例,对其关键轴进行建模和刀具加工轨迹仿真,验证UG自动编程技术在拖拉机零部件数据加工中使用的可行性。

图6 自动生成代码

图7 代码示意图

3 UG自动编程测试

拖拉机是当前农业中最常用的一种机械化作业工具,从农业运输到播种机和收割机等农业作业工具,都离不开拖拉机提供的动力。随着农业自动化程度的提高,拖拉机甚至开始向无人化作业发展,如图8所示。

图8 无人驾驶拖拉机示意图

要实现拖拉机的无人化作业必须对拖拉机进行精准的控制,要求拖拉机的零部件具有较高的加工精度。轴类零件是拖拉机最常用的零部件之一,采用UG自动编程技术不仅可以提高拖拉机零部件自动编程的速度,还可以提高加工精度。

如图9所示:在拖拉机零部件加工自动编程时,首先需要形成零件的草图,然后定义工件坐标系和毛胚,创建刀具,后面的3个工序只需直接创建操作和模拟仿真即可。

图9 创建二维草图

如图10所示:在数控加工之前,可以先规划走刀路径,然后自动生成编程代码。走刀路径的规划可以根据加工需求设置参数,然后自动生成模拟仿真路径,根据模拟路径还可以对数控加工过程的走刀路径的运动过程进行仿真,如图11所示。

图10 数控加工模拟仿真

图11 数控加工走刀路径运动仿真

为了检查数控加工过程的走刀是否可行,还可以对数控加工的走刀路径的运动过程进行仿真,在检查无误后,便可以对数控加工结果进行模拟仿真,如图12所示。

图12 数控加工螺纹仿真图

通过仿真结果可以对加工效果进行检查和优化,在数控加工之前得到最优的走刀路径,然后通过UG软件可以自动生成代码,最后进行数控加工,从而提高数控加工的质量和精度。

4 结论

为了提高拖拉机零部件的数控加工效率和质量,将UG软件引入到了零部件的加工工艺设计过程中,采用其数值仿真模拟和自动生成代码功能,对零部件的加工走刀轨迹进行了规划,最后生成了加工代码,从而提高了拖拉机零部件加工的自动化水平。以拖拉机轴的加工工艺设计为例,对其加工走刀轨迹、刀具运动过程和螺纹的加工仿真进行了可行性验证。仿真结果表明:采用UG软件可以自动生成拖拉机轴的走刀轨迹、运动轨迹和螺纹加工仿真图,有效地提高了拖拉机零部件数控加工工艺的设计效率。