关于转杯纺纱工艺相关参数的优化研究

康 辉

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

转杯纺纱是自由端纺纱方法之一,它具有速度快、产量高、流程短、成本低、成纱强力好和条干均匀等优点[1]。纺织业作为我国传统经济的基石,对转杯纺纱产品的需求量逐渐加大,质量要求不断提高[2]。因此,研究转杯纺纱工艺参数对成纱质量的影响有重要意义[3]。实践表明,在转杯纺纱过程中,影响成纱质量的参数主要有转杯速度、捻系数、长丝牵伸倍数、分梳辊速度、棉条定量、卷绕张力和温湿度等。笔者选取长丝牵伸倍数(代号为“A”)、捻系数(代号为“B”)和转杯速度(代号为“C”)这3个具有代表性的工艺参数,通过Box-Benhnken方法建立预测模型,并使用Design-Expert软件进行数据处理,对实验结果进行方差分析以优化转杯纺纱参数,从而得到最优工艺参数组合。

1 实验部分

1.1 实验仪器与材料

实验主要的仪器与材料见表1。

表1 实验仪器与材料

1.2 实验设计及结果

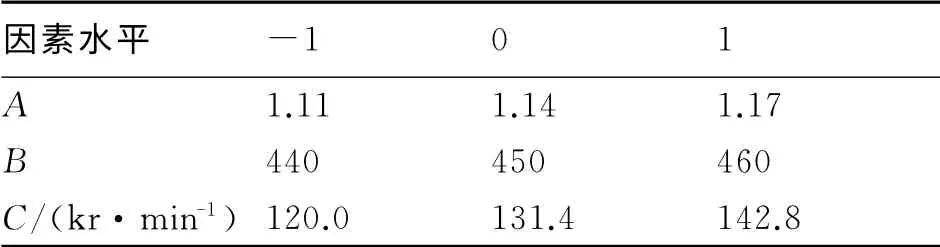

将适用于转杯纺纱的工艺参数:长丝牵伸倍数、捻系数和转杯速度作为优化变量,将评价成纱质量的主要参数:断裂伸长率和条干不匀率作为响应变量。实验采用Box-Benhnken(BBD)方法确定因素水平,该方法是响应曲面法中常用的一种,它能够在最少的运行次数中提取尽量多的实验变量效应和实验总体误差信息[4]。依据以往单因素实验经验,确定工艺参数的变化范围:A 为1.11 倍~1.17 倍,B为440~460,C 为120.0kr/min~142.8kr/min。

选取的各因素水平编码见表2。按照响应面法设计实验,采用不同编码值的转杯纺纱工艺参数组合进行实验获得数据,具体实验方案与结果见表3。

表2 转杯纺纱工艺参数因素水平编码

2 优化部分

2.1 转杯纺纱工艺预测模型的建立与优化

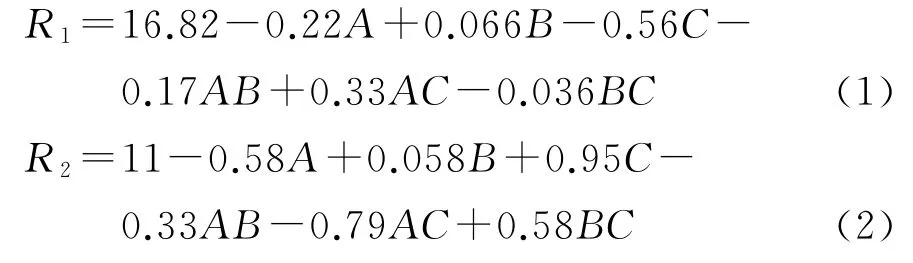

利用Design-Expert软件,对表3中的实验数据进行回归方差分析,分别建立断裂伸长率和条干不匀率的预测模型,结果分别见表4和表5。其中,p 值表示研究对象的显著性,p<0.05表示模型达到了较为显著的水平,p>0.1表示模型不显著[5]。

表3 实验方案与实验结果

表4 断裂伸长率的方差分析

表5 条干不匀率的方差分析

由表4可知,A,C,AB,AC 对断裂伸长率的影响较为显著(p<0.05),而对于其余因素的影响不显著(p>0.1);比较均方值的大小可知,影响断裂伸长率的参数主次排序为C>A>B,交互作用主次顺序为AC>AB>BC。

由表5可知,A,C 对条干不匀率影响较为显著(p<0.05),而对于其余因素影响不显著(p>0.1);比较均方值的大小可知,影响条干不匀率的参数主次排序为C>A >B,交互作用主次顺序为AC>AB>BC。最终的响应回归预测模型建立如下:

2.2 参数优化与验证

在Design-Expert软件中对转杯纺纱工艺的响应曲面模型方程进行分析,通过优化分析模块的分析功能对响应目标的最优点进行搜索,得到工艺参数的最优组合:长丝牵伸倍数为1.11、捻系数为450、转杯速度为131.4kr/min,此时的断裂伸长率为17.17%、条干不匀率为11.42%。根据数据分析得到的最优工艺参数组合,再次进行实验,得到断裂伸长率为17.38%、条干不匀率为11.29%,即断裂伸长率的相对误差为1.22%,条干不匀率的相对误差为1.14%。说明该优化方法是准确可靠的,对转杯纺纱工艺成纱质量的优化具有一定的参考价值。

3 结论

笔者所做实验是根据转杯纺纱工艺参数对成纱质量的影响,选取长丝牵伸倍数、捻系数和转杯速度3个参数,基于Box-Benhnken 方法建立了预测模型,判断3个工艺参数对断裂伸长率和条干不匀率影响的显著性;通过Design-Expert软件获得转杯纺纱的最优工艺参数组合为:长丝牵伸倍数为1.11、捻系数为450、转杯速度为131.4kr/min,为研究转杯纺纱工艺提供了基础实验依据。