汽轮机安全监视与保护系统故障分析和改进技术研究

张浩龙,刘 威,孔德伟,张倍尧,杨明望

(华能渑池热电有限责任公司,河南 三门峡 472400)

0 引言

汽轮机安全监视与保护(turbine supervisory instrument,TSI)系统,通过监测轴系的轴振动、轴向位移、差胀、热膨胀、轴偏心、转速、键相、零转速等参数,帮助运行人员判别汽轮机的状态;对监测的数值与安全运行限值进行比较,发出报警信号和停机信号。它的测量系统是否安全、可靠,决定着机组能否安全、经济地运行。其中:轴振动、轴向位移、差胀、热膨胀、轴偏心、键相采用电涡流传感器,TSI超速、零转速采用霍尔感应式传感器,汽轮机数字电波(digital electric hydranlic,DEH)控制系统转速采用磁阻式传感器。电涡流传感器的测量系统主要由传感器、电缆、前置器、信号处理卡件、输出回路组成。磁阻式传感器和霍尔感应式传感器的测量系统与电涡流式传感器测量系统相比,缺少前置器的转换和滤波。

由于原设计的不合理、基建安装的不规范施工、检修维护过程中不细心等原因,使TSI系统存在一定的缺陷,如控制逻辑不完善、保护信号的硬件配置不合理、电缆及屏蔽不规范、电源不冗余等。这给汽轮机的安全运行埋下隐患,也造成了多起机组跳闸事故和设备异常事件。

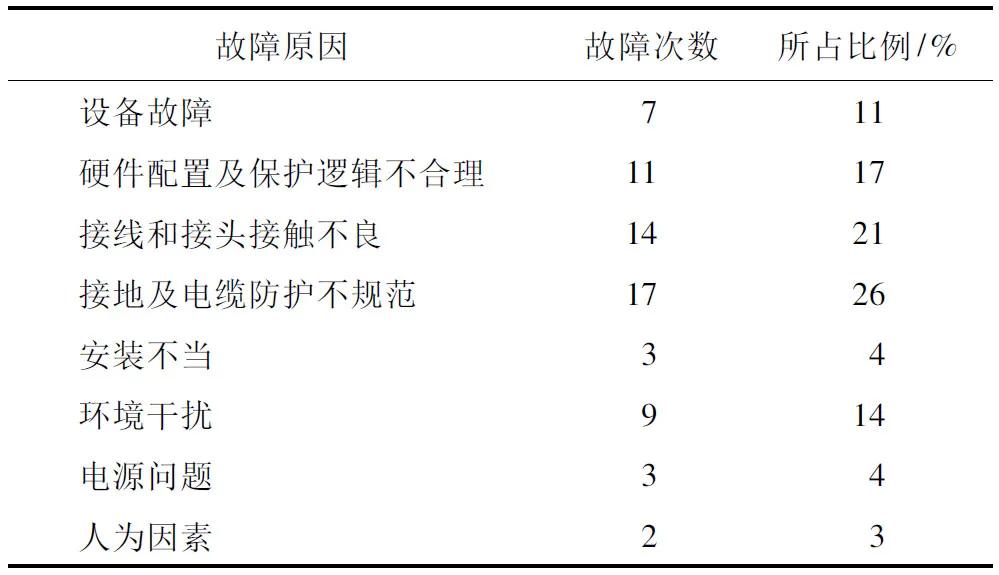

本文通过统计和分析近年来66起由于热控原因引起的TSI系统故障,从设备故障、硬件配置保护逻辑不合理、接线接触不良、接地及电缆防护不规范、安装不当、环境干扰、电源问题、人为因素等八个方面分析故障的原因,并结合典型案例提出相关故障的改进技术措施,为各个电厂的基建、检修维护提供参考。

1 故障统计分析

通过对近年来66起热控原因引起的TSI系统异常、故障[1-4]的统计分析,对引起故障的原因进行归类,统计结果如表1所示。

表1 热控原因引起TSI系统故障的原因归类统计

从表1可以看出,热控原因引起TSI系统故障中:现场设备安装不规范及防护不当是引起故障的主要原因;保护逻辑设置的不合理也是其中的重要因素。

2 障原因分析及改进技术措施

2.1 设备故障

设备故障引起的事故中:传感器周围的温度高或者传感器耐高温性能差引起的故障有3起;大修中更换差胀传感器与要求量程不符造成显示数据偏大异常事故1起;3个转速传感器灵敏度差异造成转速快速变化时转速测量值不同,转速偏差超过100 r/min而判断3个转速值为坏点,造成给水泵跳闸事故1起;超速卡件故障误发信号造成机组跳闸事故1起;磁阻式转速传感器在3 400~3 900 r/min区域抗干扰能力差,两个转速传感器测量值波动大,造成给水泵跳闸1起。

以上故障中既有设备选型的问题,也有设备本身的问题。为了避免类似设备故障的再次发生,提出以下改进措施。

①就地测量元件在选型过程中,要选用抗干扰性能好、耐高温性能高的传感器。

②根据汽轮机厂家的运行限值、系统测量精度、现场情况选取量程、最大线性误差、温漂合适的传感器。

③电涡流传感器测量位移值时,要保证传感器的线性范围大于被测间隙的15 %以上;对于多点保护的信号,要选用型号相同、量程相同、灵敏度相同的传感器。

④测量元件在首次安装前或者检定周期到期后,要送至具有检定资质的机构进行检测,并出具正式的检验合格报告。在实际测量现场,经实验室检定合格的传感器要根据《火力发电厂汽轮机监视和保护系统验收测试规程》(DL/T 1012-2006)[5],采用真实物理量对每个测量回路进行校准。

⑤安装前,要进行外观检查。在无明显缺陷的情况下,用万用表测量其直流阻抗;其直流阻抗必须符合制造厂规定。

⑥传感器安装位置的选择在满足测量要求的前提下,要尽量避开振动大、高温区域和轴封漏汽的区域。

2.2 安装不当

传感器安装过程中,如不按照制造厂家规定安装或安装不规范,都会造成测量异常。举例如下。

①某机组给水泵汽轮机振动传感器安装在外部,不能直接看到探头的安装情况,只能用安装间隙电压来判断安装是否合格。机组启动后,振动值显示为0 μm。停机检查发现,传感器安装不到位,传感器距金属体而不是轴承的距离较近,产生的电压被误认为是传感器到轴承的间隙电压。

②某机组1#轴承显示值偏高且有波动,X向振动高于Y向振动。检查发现,轴承传感器固定支架太短,导致传感器与侧面间隙过小,不能达到电涡流传感器安装要求的34 mm,造成传感器产生的磁场受到侧面金属壁的影响使测量值偏大。

③某机组汽动给水泵转速由2 917 r/min跳变为4 630 r/min。停机后检查发现,由于传感器支架固定不牢固导致磁阻式转速探头测量间隙接近2 mm,与厂家要求的(1±0.1)mm相去甚远,导致转速信号跳变失真。

针对以上安装过程中容易忽略的问题,可以通过以下措施进行改进。

①严格按照厂家要求进行安装,间隙电压误差不超过±0.25 V,磁阻式传感器间隙值误差不超过±0.1 mm;为防止传感器在机组运行中松动,尽量采用两个锁紧螺母锁紧。

②传感器支架的自振频率应大于被测量工频10倍以上[6];当探头保护套管的长度大于300 mm,设置防止套管共振的辅助支承;保证传感器与侧面的间隙达到安装要求,以免造成对传感器感应线圈的干扰;传感器支架设计和安装必须使传感器垂直对准被测面表面,误差不能超过±2°。

③为确保测量的准确性,轴向位移、差胀传感器的调试必须向机务确认转子位置,并进行全行程试验;所有传感器的安装都必须记录间隙电压和间隙值。

④定期检查各传感器的间隙电压和历史曲线,有信号异常及时检查处理;在条件允许的情况下,机组停机期间紧固各测点的套筒、螺母,偏离标准间隙电压较大的测点应重新安装。

2.3 接线和接头接触不良

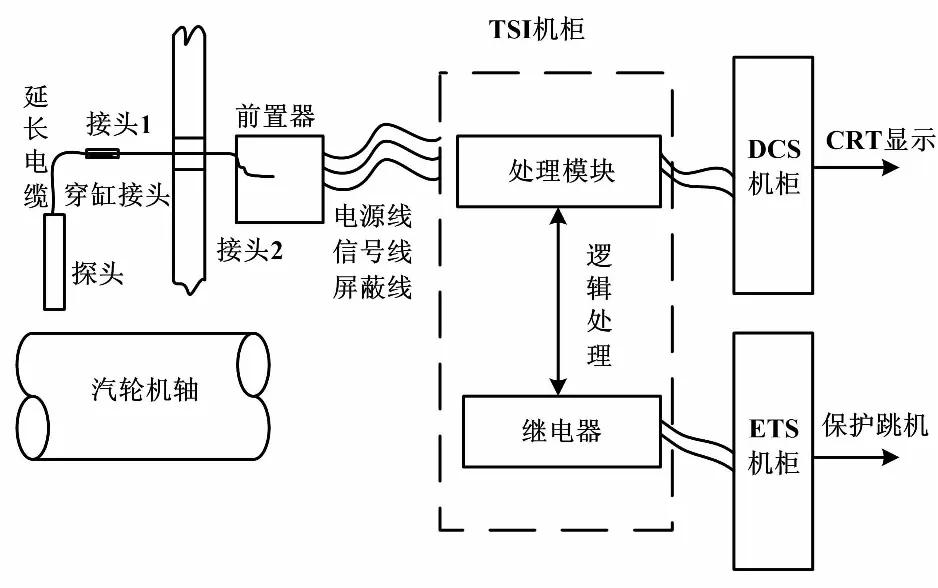

电涡流传感器测量系统如图1所示。

图1 电涡流传感器测量系统示意图

由前文分析可知,接线和接头松动接触不良造成的故障占了近四分之一,是引起TSI系统故障的主要原因之一。其中:传感器输出与延伸电缆的航空插头造成的故障有2起,原因分别是航空插头松动和航空插头虚焊;接头①(即延伸电缆1 m接头)造成的故障有5起,原因有接头防护不好氧化、靠近高温油且采用自黏胶带密封接头松动、接头松动与铠装导通、接触不良;接头②(即延伸电缆与前置器接头)造成的故障有3起,主要原因是前置器安装位置不好振动使接头松动和出缸接头密封不好漏油造成油污染使接头内有杂质;接线端子松动造成的故障有4起,主要原因是就地和机柜接线端子松动、接线端子氧化。

采用以下技术措施,可改进接线和接头接触不良的问题。

①尽量选取传感器与延伸电缆一体化的传感器。传感器与电缆采用航空插头连接,焊接时要用焊锡焊牢;航空插头的电缆出线用耐油密封胶密封牢固;航空插头接头要拧紧。

②尽量选取不带中间接头的、带铠装电缆的传感器;采用中间接头,安装前用丙酮或其他挥发性强的液体清洗接头1和接头2;确保接头1拧紧,并用热缩套管进行绝缘密封处理。

在室内,假如穿缸接头密封不好,润滑油会在穿缸接头处渗漏到地面,造成环境污染或者顺延延伸电缆渗入接头2,引发接触不良。穿缸接头应尽量选择在油流冲击小的位置;穿缸接头可以采用在缸内加装向下的导流管引导润滑油回流到轴承箱内;接头密封和尾线穿出可以加工的螺纹密封接头和橡胶块加密封胶进行密封;带铠装的电缆可以剥除穿缸部分铠装[7]。

④前置器接线盒应选择在振动较小并利于检修的位置,盒体底座垫10 mm左右的橡皮后固定牢固,这样可以避免接头2由于振动引起松动。

⑤安装过程接线端子要保证接线紧固,防止由于受力造成的接线松动;把接线端子紧固检查列入检修常规项目,老化的接线端子及时更换。

2.4 接地及电缆防护不规范

接地及电缆防护不规范造成的故障占四分之一,是威胁机组安全运行的主要因素之一。其中:电缆防护不规范造成多点接地情况造成的故障有12起,电缆、机柜、接线盒接地不规范造成的故障有5起。举例如下。

①某机组6Y向振动探头延伸电缆绝缘下降,导致振动信号的COM端与励端挡油盖发生短路。进行励磁试验时,励端轴电压加到挡油盖上,谐波信号注入6Y振动信号COM端,导致信号跳变。由于所有的振动信号COM端相连的,会造成1#~7#瓦的14个振动信号跳变,导致机组跳闸。

②某机组TSI接地与交流稳压电源(active phase swithing,APS)地、不间断电源系统(uninterruptible power system,UPS)电源地、原旁路系统电源地、脱硝系统机柜接地、电气系统ECS机柜接地,共19根接地线共同接到同一个接地汇流板上。TSI机柜接地不良,导致信号电缆屏蔽层未能起到屏蔽的作用,使环境中电磁干扰(如打雷、大型设备启动)通过电缆混入振动信号中,造成轴振信号频繁中断[8]。接地不符合同一信号回路或同一线路屏蔽层只允许1个接地点的电力行业相关规定[9]。

③某机组转速信号电缆屏蔽层在现场接线盒内和电子室机柜内都接地,形成两点接地导致干扰信号串入,造成转速显示无规律间歇跳动,导致机组跳闸。

从上述典型案例可以看出,电缆防护不好、测点尾线固定不合格、就地接线盒和机柜接地不规范,是导致这类故障发生的主要因素。对此,可以采取以下技术措施进行改进。

①测量信号的电缆尽量选用金属铠装电缆,元件没有金属铠装的可以套上黄腊管加强防护。

②轴振延伸电缆加装线码紧固在轴承外壳上,电缆的固定和走向不能存在有磨损的隐患,尽量避开油流冲击的路线。延伸电缆不要用PVC扎带进行捆扎和固定,以防浸油扎带脆化;应采用1 mm2的铜线进行捆扎。延伸电缆至接线盒全程应避开高温区域。

③传感器外壳应接地,发电机、励磁机的轴振和瓦振安装时,底部应垫绝缘层并用胶木螺丝固定;铠装电缆不能与外壳直接接触。

④前置器不与金属接线盒直接接触,浮空安装,不与大地连接,电缆的屏蔽层全部连通,不得有断层存在。屏蔽电缆的两头屏蔽层分别连接到前置器和测量仪表端子排的COM端,不与大地相连[10]。TSI机柜地线单独接入电气接地网。

⑤定期进行电缆绝缘的检查,并把电缆绝缘列入检修常规项目。

2.5 硬件配置及保护逻辑不合理

2.5.1 装置硬件配置不合理

某机组超速卡件成组运行、动作。根据内部逻辑,只要3块超速卡件中2块及以上,卡件就会监测到转速超过跳机值,则3块超速卡件的继电器都会同时动作。由于2号超速卡件硬件故障,超速继电器误动,机组跳闸。

①某机组超速保护动作机组跳闸,经检查为超速信号误发。超速保护继电器为常带电,因电压失去或不足而复位,误发超速保护信号。

②某机组超速1因电磁干扰发出超速保护信号,而超速卡件2因曾经发出保护跳机动作而没有及时复位,三取二机组跳闸。超速保护信号表决方式采用非独立表决方式,若任一块超速保护卡在超速保护动作后没有复位(必须人工复位),而另外两块卡件任意一块故障,就可发出超速保护动作指令,造成超速保护误动。

针对硬件配置不合理的问题,可以采取以下措施。

①保护动作输出继电器的跳机信号,采用常开信号,即继电器闭合跳机。

②带保护信号应设置断线自动退出保护逻辑判断的功能。

③超速保护信号应为每个超速保护卡件通过单独的继电器输出保护信号至ETS,进行三取二逻辑判断。

④保护动作信号采用冗余判别逻辑,其信号动作后的复归方式应设置为自动方式。

2.5.2 差胀单点保护

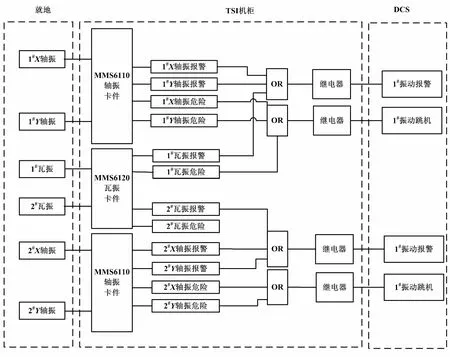

MMS6500原设计轴承振动控制回路如图2所示。

图2 MMS6500原设计轴承振动控制回路图

某机组低压差胀采取单点保护,信号突变至满量程,导致机组跳闸;0.5 s后该信号恢复正常,无其他异常情况。

对于高、中、低压差胀单点保护的信号,在有条件的情况下,应加装测点采用多点保护。单点保护可设置延时10~20 s[11],设置信号量程为跳机值的110%,以便坏点剔除保护功能的实现。

2.5.3 轴承振动保护设计不合理

轴承振动保护原设计大多采用单点保护。这种模式下,假如传感器故障、卡件故障、信号干扰都可能造成机组误动,将违反热工保护“二取二”或者“三取二”的设计原则[12]。下面以epro公司MMS6500系统为例,分析原设计的不合理及改进方案,为轴振保护模式的改进提供参考。

从图2可以看出,某瓦轴振X、Y向振动传感器测量数值传输至轴振卡件,瓦振传感器测量数值传输至瓦振卡件,轴振卡件和瓦振卡件输出4~20 mA信号至DCS供监视使用,输出振动信号至TDM供振动分析使用。卡件经过判断发出报警和危险信号,而X向轴振、Y向轴振、瓦振的报警信号和危险信号通过卡件之间的环线,分别输出开关量信号至报警继电器和危险继电器,再输出至DEH;DEH再输出至ETS进行保护。这样就使X向轴振危险、Y向轴振危险、瓦振危险中的任一信号发出,都能使机组跳闸。单点保护并且绝对振动,即瓦振信号参与保护。瓦振传感器安装在轴承盖上,易受干扰造成机组误动。

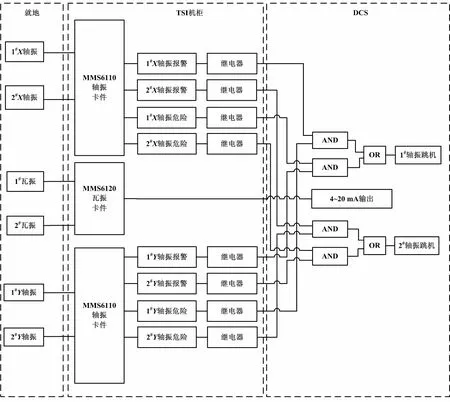

通过分析和咨询厂家,提出MMS6500改进后轴承振动控制回路改进方案。

图3 MMS6500改进后轴承振动控制回路图

把1#X轴振、2#X轴振传感器测量信号传输至一个轴振卡件,1#Y轴振、2#Y轴振传感器测量信号传输至一个轴振卡件。通过加装继电器和拆除环线的方法,把卡件输出的每个轴振报警和危险开关量信号都通过单独的继电器输出至DEH。

在DEH中进行逻辑判断,同一轴瓦的X(Y)向报警与Y(X)向危险相与输出轴振跳机信号[13]。把瓦振报警和危险信号取消,只作监视使用。这样就做到了”二取二”的保护减少机组误动。同时,两个信号取至两个不同的卡件,做到了取样点的独立,减少了卡件损坏造成的机组误动概率。

2.6 环境干扰

环境干扰造成的故障主要有两类:一类是电磁干扰,有5起;另一类是运行环境干扰,有4起。

某机组8#Y振动画面显示坏点,持续30 s后自动恢复正常;查看汽轮机各轴承振动正常,8#Y振动位于低压缸与发电机励磁侧,受励磁干扰。

某1#X方向振动跳变为0,又跳变为217 μm,就地检查探头电阻10.18 Ω,探头、接头和前置器均正常,但间隙电压为-2.5 V。经调停检查发现,探头被油泥覆盖。

TSI系统的一次测量元件工作环境复杂,既有温度、振动、油污等环境干扰,也有大型设备启停的谐波、雷电、励磁系统、对讲机、移动电话等设备的电磁干扰。对此,必须采取可靠的措施,以避免这些干扰影响设备正常运行。

①测点及接线盒避开高温、振动大、油流冲击大的区域。电缆敷设尽可能地回避干扰源,独立走线,避开高电压、交流信号等可能引起干扰的电缆。

②加强电子间的无线电监管,避免对讲机、手机等干扰源的干扰。严禁磁性物体接近一次测量元件或在一次测量元件5 m内使用对讲机、手机等易产生电磁干扰的设备。

③做好系统接地和电缆屏蔽接地。加强日常巡检,保证机柜电源安全、通风正常,一旦出现信号扰动要作全面检查。定期对高温区域电缆测温检查。

2.7 电源问题

随着近年来对电源问题的重视,大多电厂都采用了冗余电源。由于接线的松动、模块老化等问题,造成设备故障还是有3起。

①某机组超速保护装置电源回路的端子开路,引起L+B回路失电。供电回路上的二极管实际容量不足,造成回路过载运行、二极管发热击穿、电源输出端无电压、电源报警、机组跳闸。

②某机组MTSI电源故障报警,故障电源模块检测后发现脉冲宽调制芯片供电电容老化。一路UPS电源故障把本路电源模块烧毁后,由于另外一路模块老化造成带负载能力下降,负荷的瞬间上升把该路模块烧毁,最终造成芯片供电不足无法正常运行,MTSI机柜失电,MFT动作。

③某机组MTSI系统电源接线回路接线松脱或者松动接触不良。电气保安电源失电时,MTSI系统UPS电源由于接线松动导致MTSI机柜电源失电,发转速故障信号,小机跳闸。

针对以上问题,可以采用以下改进技术措施进行改进。

①配备两路可靠接地的220 V AC冗余电源,并且通过双路电源模件进行供电。各检测卡件用的24 V电源尽量采用同层监视电源冗余及上下层间监视器电源冗余的布置方式,实现电源无扰切换,并有失电报警输出。电源切换时间不大于5 ms[14],保证切换过程中各个监测回路正常无误。

②保证电源接通或断开的瞬间,电源监视模件应具有通、断电抑制功能,不会误发信号。

③机组检修期间,要进行电源切换试验和端子紧固检查,并更换老化、有故障隐患的电源模块。

2.8 人为因素

人为因素造成的故障大多在进行机组调试或试验期间,举例如下。

①某机组因3#X向轴振信号误发跳闸,保护逻辑是本轴承X向报警和Y向跳机相与机组跳闸。检查发现,1个月前3#Y向振动信号误发,其继电器信号触发后运行人员未复位,满足跳机逻辑。

②某新建机组试验时,工作人员将录波器接入转速1时,录波器接地,造成DEH测速卡故障。报警信号消失后未进行复位,在未查明原因又连接转速2,转速故障“三选二”满足,机组跳闸。

以上案例充分暴露了工作流程存在疏漏,人员安全意识弱、专业素质差、工作不细心的问题。今后要加强人员素质的培训,严格对热控自动化系统检修运行规程进行维护,提高检修运行维护的质量。尤其要完善热工保护试验制度、联锁投退制度,以减少因为人为原因造成的TSI系统的故障。

3 结束语

为确保TSI系统的安全、可靠运行,合格的设备、规范的安装、周全的防护、合理的逻辑和可靠的测量系统是基础,正常的巡视、及时的检修、细心的维护是保证。本文对故障原因进行分析,并提出改进技术措施,为电厂检修维护人员提供参考。