深部软岩巷道围岩变形特征及全锚索支护机理

郭相平,郝登云

(1.煤炭科学研究总院开采研究分院,北京 100013; 2.天地科技股份有限公司开采设计事业部,北京 100013)

近年来,随着浅部煤炭资源的枯竭,各生产矿井开采逐渐向深部转移,而深部巷道围岩应力环境及其本身性质与浅部围岩有着本质的区别[1],深部巷道围岩支护不但困扰着煤矿安全生产,也成为煤矿急需解决的问题之一。我国许多专家学者对深部巷道围岩的支护和理论进行了研究,并取得了丰硕的成果。康红普等[2-3]提出了高预应力强力锚杆索支护理论,有效控制了深部软岩巷道围岩变形;柏建彪等[4]认为深部巷道围岩控制的基本方法是转移围岩高应力、提高围岩强度以及采用合理的支护技术;谢生荣等[5]针对深部软岩巷道提出了集密集高强锚杆承压拱、厚层钢筋网喷层拱和滞后注浆加固拱于一体的锚喷注强化承压拱支护技术;孙晓明等[6]提出的锚网索与围岩耦合控制技术有效控制了深部软岩巷道的围岩变形。新元煤矿9102原回风巷在掘进一段距离后,其巷道多处出现异常情况,具体表现为顶板下沉严重,部分锚杆、锚索内断,锚杆托盘严重变形,且顶板托盘有崩断脱落现象。原回风巷的围岩变形已严重威胁矿井安全生产,因此,新元煤矿决定停掘该回风巷并退出掘进机至9102回风巷一部皮带机尾处,然后沿一部皮带方向向南重新开掘9102回风巷。本文在前人研究的基础上,通过顶板钻孔窥视、理论分析及数值模拟分析了原回风巷的变形破坏机理,提出了全锚索支护技术,有效控制了新掘回风巷的围岩变形。

1 工程概况

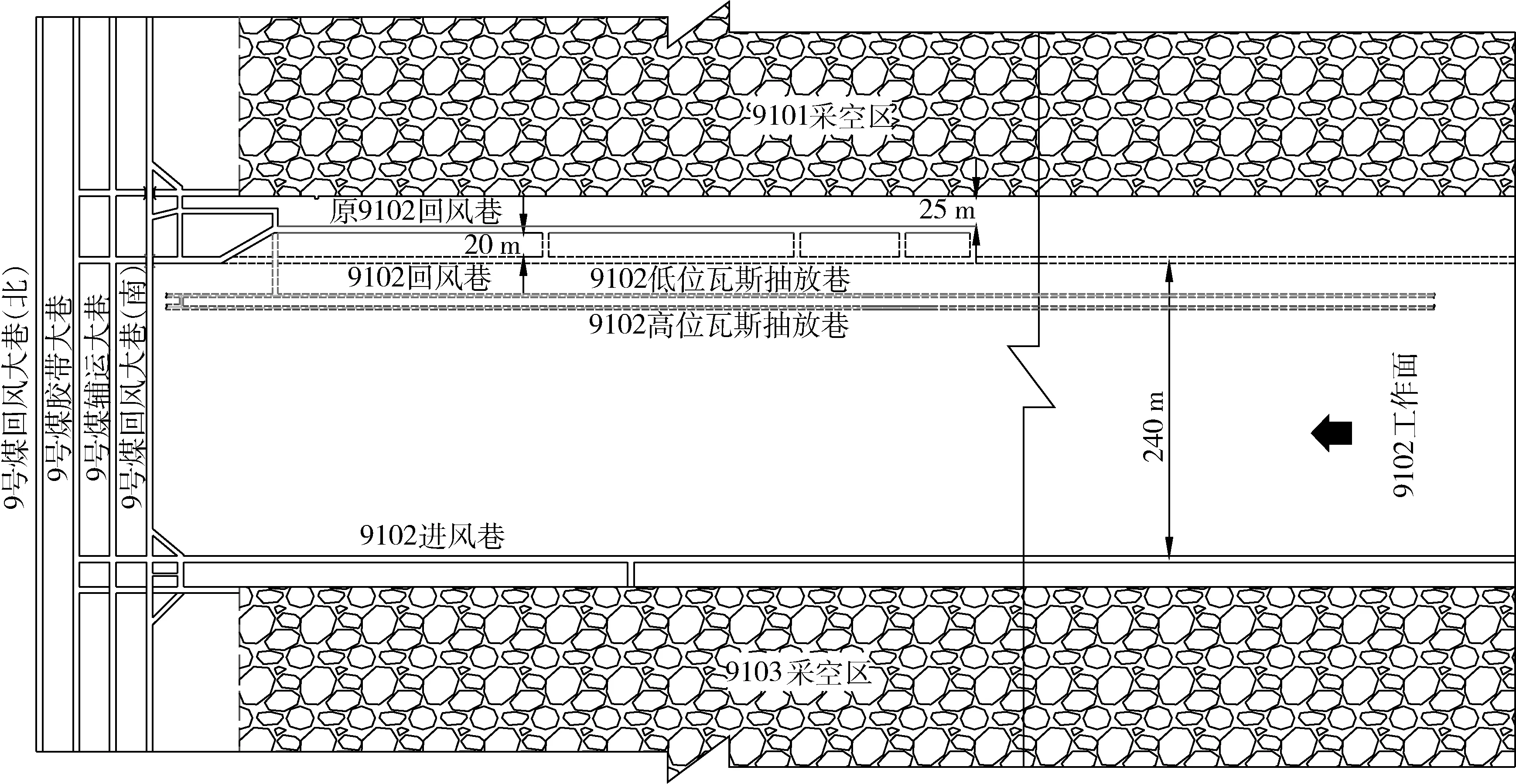

新元煤矿9号煤埋深在590~640 m之间,平均埋深620 m,煤层厚度3.06~4.07 m,平均厚度3.40 m,倾角1°~5°,平均倾角2°。9102工作面北部为9号煤南回风大巷、辅运大巷、胶带大巷及北回风大巷,东邻9101采空区,西接9103采空区,如图1所示。9102工作面倾向长度240 m,煤层可采厚度3.4 m,煤质松软破碎,直接顶为2.3 m的软弱砂质泥岩,裂隙发育,基本顶为厚8.8 m的细粒砂岩,直接底为2.3 m的砂质泥岩,老底为6.8 m的细粒砂岩。9102工作面原回风巷距离9101采空区25 m,其巷道为宽5.2 m,高3.5 m的矩形,净断面为18.2 m2,设计掘进长度为1 779 m,且该巷道顶板层理裂隙发育,局部有淋水现象。

图1 9102回风巷位置图Fig.1 Location map of 9102 return air roadway

2 原回风巷围岩变形破坏特征及原因分析

9102原回风巷采用锚网索联合支护形式,其具体参数为:顶板及两帮均采用Φ20 mm×2 400 mm的强螺纹钢锚杆,间排距都为900 mm×800 mm,且都有W钢带护板及金属网;顶板每排布置三根Φ21.6 mm×8 300 mm的钢绞线锚索,间排距为900 mm×1 000 mm,每帮在两排W钢护板之间施工Φ17.8 mm×4 300 mm锚索两根,距顶板和底板500 mm。在施工一段距离之后,原回风巷围岩表现出大变形、锚杆索内断及顶板托盘崩断脱落等特点,其变形破坏特征及原因如下。

1) 围岩整体变形量大、持续时间长。巷道掘进20 d后,顶板下沉量约为300 mm,且顶板托盘有崩断脱落现象,两帮移近量达254 mm,其帮部托盘已严重变形。根据9105进风巷的地应力测试结果可知,该区域最大水平主应力为17.4 MPa,方向为N68.1°E,最小水平主应力为10.04 MPa,垂直应力为15.79 MPa。同时,9102原回风巷距离9101采空区25 m,其工作面开采后煤柱内的水平应力和垂直应力明显增大,使得原回风巷的应力环境更加复杂。在复杂高水平应力场及垂直应力场条件下,普通岩石往往呈现出软弱、破碎、松散、膨胀以及流变等软岩特性。因此,开挖后的巷道围岩易出现应力集中系数大、非固有属性恶化以及强度显著降低等特征,使得围岩变形持续增大,围岩应力向深部转移,造成巷道围岩破裂损伤区进一步扩大。

2) 顶板结构破裂范围的层次性。根据9102原回风巷围岩结构钻孔窥视可知,顶板0~0.4 m处裂隙发育,且有离层现象,0.4~1.5 m处有小裂隙,1.5~2.6 m之间纵向裂隙高度发育、岩层破碎严重,2.6~7.7 m范围内裂隙发育,且以纵向裂隙为主,7.7~8.4 m之间未发现裂隙,属于完整岩层。

3) 围岩支护不合理、支护构件失效破坏严重。顶板下沉严重,部分锚杆、锚索内断,锚杆托盘严重变形,且顶板托盘有崩断脱落现象。原回风巷围岩支护不合理主要表现在:①锚索托盘与岩面接触为平板接触,无拱窝和调心球垫,在锚索施工有一定角度时无法调节锚索的安装方向,导致锚索铸铁托盘与岩面剪切将锚索剪断;②采用的锚杆长度为2.4 m,刚好锚固到顶板岩层纵向裂隙发育区,极大地降低了锚杆锚固效果;③巷帮滞后支护四排,没有及时预紧,造成裂隙发育,帮部破损严重。

3 新掘回风巷围岩应力分析及支护方案的确定

根据上述分析及现场工程实践可知,在掘进9102原回风巷的过程中,巷道多处出现异常情况,具体表现为顶板下沉严重,部分锚杆、锚索内断,锚杆托盘严重变形,且顶板托盘有崩断脱落现象,原回风巷的严重变形已威胁矿井正常生产。因此,新元煤矿决定停掘该回风巷并退出掘进机至9102回风巷一部皮带机尾处,然后沿一部皮带方向向南重新开掘9102回风巷,见图1。

3.1 回风巷围岩应力及位移分析

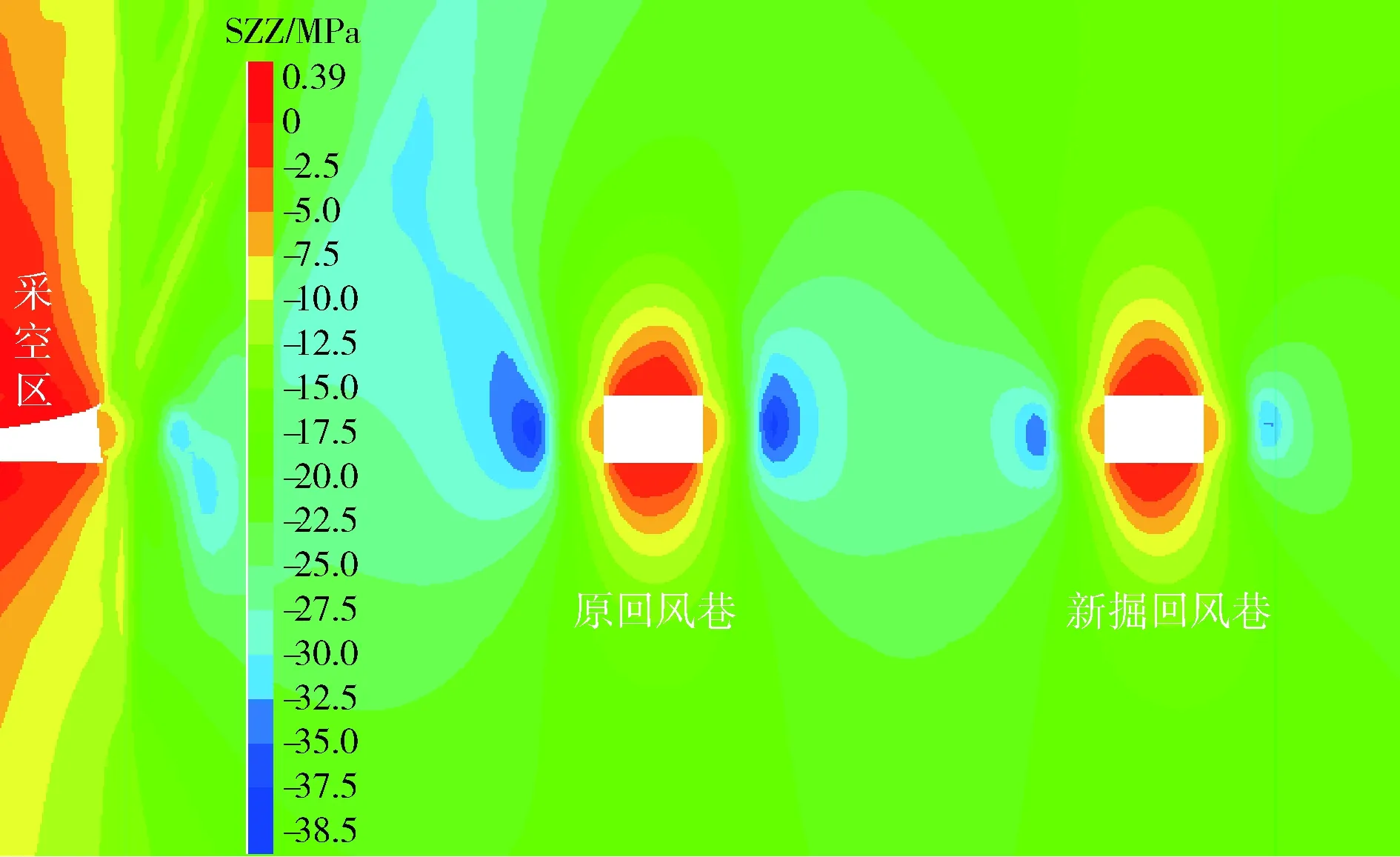

本节通过数值模拟研究新掘回风巷的围岩应力分布情况,建立300 m×100 m×150 m(长×宽×高)的FLAC3D数值模型,围岩本构关系采用Mohr-Coulumb模型,模型四周及底部均为固定边界条件,上边界为自由边界条件,并在其上边界施加上覆岩层的自重载荷。根据现场实际施工顺序对模型进行开挖分析,得到应力云图(图2)。

由图2可知,原回风巷围岩的应力集中区距离巷帮约3.8 m,最大应力值为38.5 MPa,但其左侧的应力集中区范围明显偏大,对煤帮稳定性影响较大。新掘回风巷的围岩应力集中区距离巷帮约3.4 m,最大应力值为32.5 MPa,且应力集中区范围较原回风巷应力集中区小,煤柱稳定性相对较好。两回风巷顶底板的垂直应力分布基本一致,在顶板岩层1.9 m范围内的垂直应力小于2.5 MPa,基本无承载力,1.8~3.5 m范围内的垂直应力小于7.5 MPa,围岩承载能力较弱,而5.5 m以上的岩层处于原岩应力状态,承载能力强。因此,与原回风巷相比,新掘回风巷的围岩应力环境更好,有利于围岩控制方案的实施。

图2 回风巷围岩应力云图Fig.2 Stress nephogram of surrounding rockin return air roadway

图3 回风巷围岩位移云图Fig.3 Displacement nephogram of surrounding rockin return air roadway

由图3可知,原回风巷顶板浅部的下沉量为110 mm,且随着远离回风巷顶板表面,顶板岩层下沉量呈增长的趋势,而新掘回风巷顶板浅部的下沉量为90 mm,深部顶板的下沉量也都小于90 mm,表明新掘回风巷顶板岩层相对稳定。与原回风巷相比,新掘回风巷距离采空区较远,受采空区覆岩运动的影响也相对较弱,围岩变形也较小,则采取合理的支护措施,更能保障巷道围岩的稳定。

3.2 新掘回风巷围岩支护技术

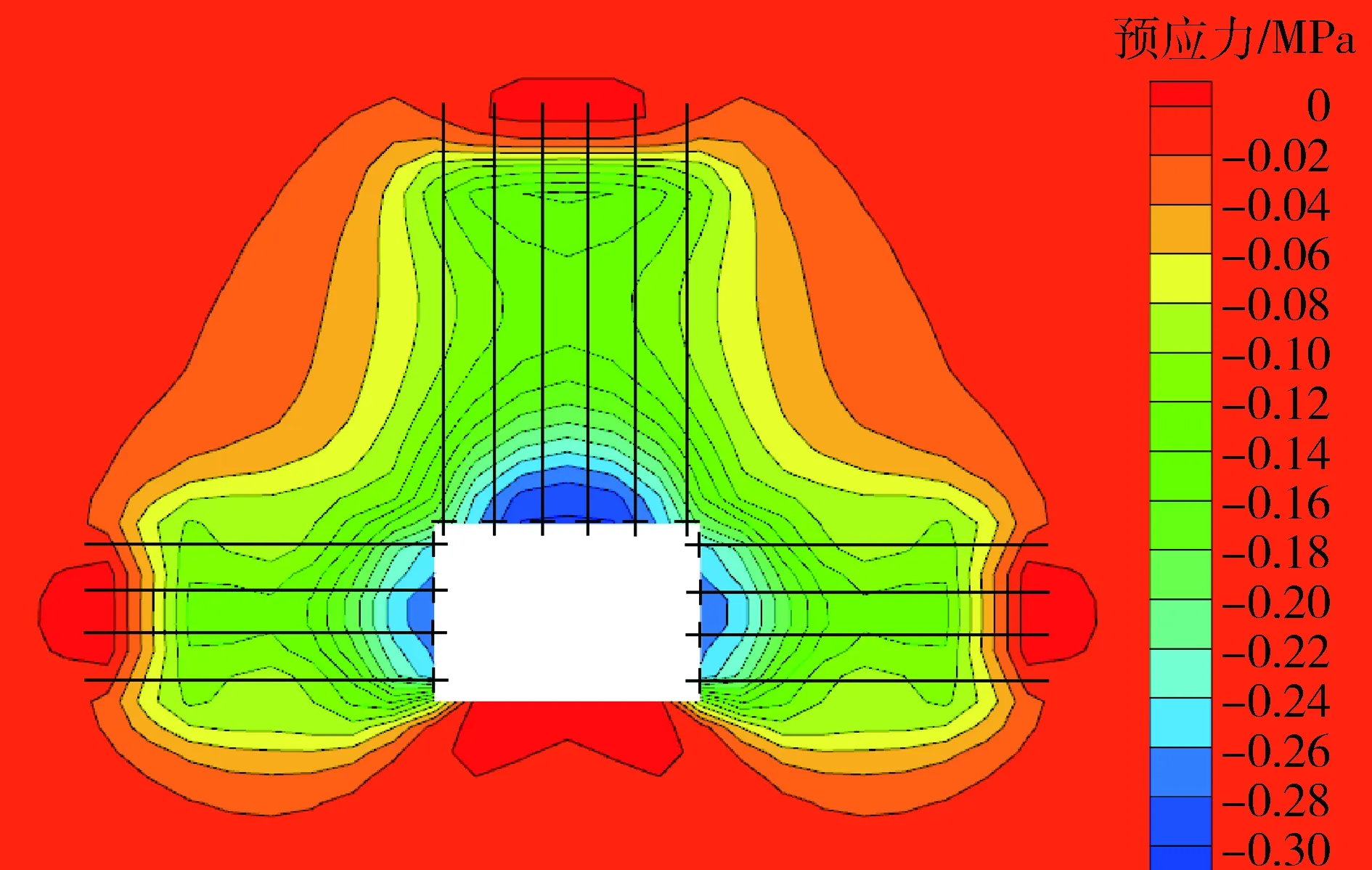

根据上述分析结合原回风巷的支护方案,采用全锚索支护技术控制新掘回风巷围岩变形。根据顶板围岩结构窥视结果、数值模拟及现场实际,确定顶板锚索为Φ21.6 mm×8 300 mm的钢绞线锚索,间排距为900 mm×800 mm,预紧力不小于250 kN;帮部锚索为Φ17.8 mm×6 300 mm的钢绞线锚索,间排距为900 mm×800 mm,预紧力不小于150 kN。顶板8.3 m和帮部6.3 m的锚索可使其锚固到稳定原岩中,增强锚索支护结构的稳定性,并调动深部岩层一起抵抗围岩变形。同时,全锚索支护的应用使其在围岩一定范围内的预应力形成一个“几”字型承载结构(图4),该承载结构把巷道顶板和两帮连为一个整体,有效改善了围岩受力状态,抑制围岩弯曲变形、拉剪破坏的出现,控制应力场内围岩滑移、裂隙扩展及新裂纹产生等扩容现象,保持围岩的完整性,发挥其自身承载性能,提高顶板岩层的抗剪及抗弯性能,增强帮部的抗压及抗剪性能[7-8]。此外,巷道围岩浅部的高预应力可挤压浅部破碎岩层,增强破碎岩层承载性,且金属网和W钢带能有效增强预应力场的扩散效果,进一步提高浅部围岩的完整性及承载性。

图4 回风巷全锚索支护预应力云图Fig.4 Prestressed nephogram of full cable supportin return air roadway

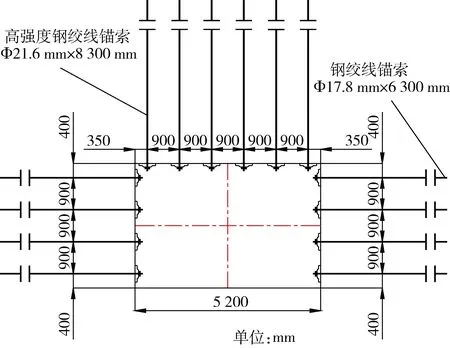

3.3 新掘回风巷围岩支护参数

新掘回风巷围岩支护图见图5。顶板支护参数:采用Φ21.6 mm×8 300 mm的高强度矿用钢绞线锚索沿顶板W钢带垂直打设,并配合配套锁具,间排距为900 mm×800 mm,预紧力不小于250 kN,采用1支MSK23120树脂药卷锚固,W护表钢带的规格为BHW235/280/4-4800-6,金属网为网格50 mm×50 mm的10#铁丝编织,规格5 400 mm×900 mm;两帮支护参数:采用Φ17.8 mm×6 300 mm的高强度矿用钢绞线锚索,锚索托板采用300 mm×300 mm×16 mm的高强度可调心托板及配套锁具,托板承载力不低于353 kN,托板高度不低于58 mm(±2 mm),锚索间排距为900 mm×800 mm,预紧力不小于150 kN,采用1支树脂药卷锚固,金属网为网格50 mm×50 mm的10#铁丝编织,规格3 500 mm×900 mm,两网片之间搭接100 mm,采用16#铅丝连接,双丝双扣梳辫法间隔100 mm连接一道,并不得小于3扣。

4 回风巷围岩支护效果

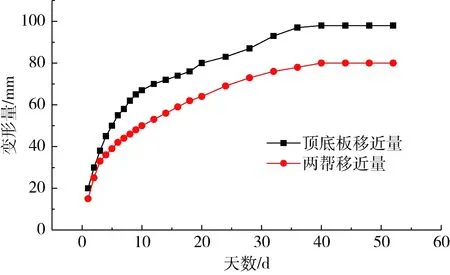

为了掌握新掘回风巷围岩支护效果,设置测站进行新掘回风巷表面位移监测。由图6可知,新掘回风巷采用全锚索支护后,在施工10 d内,回风巷顶底板及两帮的移近量快速增加到67 mm和50 mm;10 d后,新掘回风巷围岩变形速率逐渐下降,直至40 d后,回风巷围岩变形速率达到0,其围岩位移也基本趋于稳定,即顶底板移近量基本趋于98 mm,两帮移近量基本稳定在80 mm,且锚索支护系统未出现大变形和损坏现象。监测结果表明,采用全锚索支护有效控制了回风巷的围岩变形问题,确保了采掘正常接替。

图5 回风巷围岩支护图Fig.5 Surrounding rock support map ofreturn air roadway

图6 回风巷围岩变形量Fig.6 Deformation of surrounding rock inreturn air roadway

5 结 论

1) 原回风巷围岩变形原因主要有以下三点:①复杂高水平应力场和垂直应力场导致围岩整体变形量大、持续时间长;②顶板结构破裂范围的层次性;③围岩支护不合理、支护构件失效破坏严重。

2) 数值模拟表明,新掘回风巷的围岩应力集中区距离巷帮约3.4 m,最大应力值为32.5 MPa,且应力集中区范围较原回风巷应力集中区小,围岩应力环境更好,更有利于围岩控制方案的实施。

3) 新掘回风巷采用全锚索支护形成的“几”字型预应力承载结构,保障了围岩的完整性,提高了围岩的承载性能,有效控制了回风巷的围岩变形。