含铅锌难选赤褐铁矿还原焙烧及铅锌杂质同步脱除效果研究

魏晨曦,罗立群,郑波涛,周鹏飞

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

中国铁矿禀赋性差、资源丰而不富、有害杂质含量高,平均品位只有33%左右[1]。其中储量达30多亿t细粒嵌布的赤褐铁矿,部分因矿产地域产出不同,铁矿中含有少量铅锌有害杂质[2],不易通过常规选矿方法去除,工业利用难度大。采用磁化焙烧-弱磁选工艺,虽然选铁效果好,但铅锌有害杂质不能脱除[3]。其铁精矿进入高炉炼铁作业,易对高炉产生巨大危害,严重影响高炉生产安全。当前对难选赤褐铁矿的分选方法主要有:①阶段磨矿-弱磁选-强磁选-反浮选工艺,如:原矿品位为33.66%的太钢袁家村铁矿,采用此工艺获得精矿铁品位65.36%,铁回收率82.03%;②磁化焙烧-弱磁选工艺,如:云南某铁品位为37.54%的难选贫赤褐铁矿,采用该工艺获得精矿铁品位62.19%,铁回收率86.99%,但两种工艺中均不能脱除铅锌杂质[4-5]。针对含铅锌的锌铁渣和难选氧化铅锌矿,多数采用磁化还原焙烧-酸浸工艺[6-7],铅锌元素在高温环境下还原为铅锌单质挥发进入尾气,可在尾气系统中回收铅锌资源[8]。对含铅锌难选赤褐铁矿在还原焙烧铁矿物的同时同步脱除铅锌杂质的相关研究较少,值得深入探究。

本文通过查明含铅锌难选赤褐铁矿的矿石性质,以及赤褐铁矿和铅锌杂质的产出特征,探究含铅锌难选铁矿物在还原焙烧过程中获得强磁性铁产物的同时,同步脱除难选铁矿中有害铅锌杂质的效果,为此类铁矿石的开发利用提供技术依据。

1 实 验

1.1 试样及性质

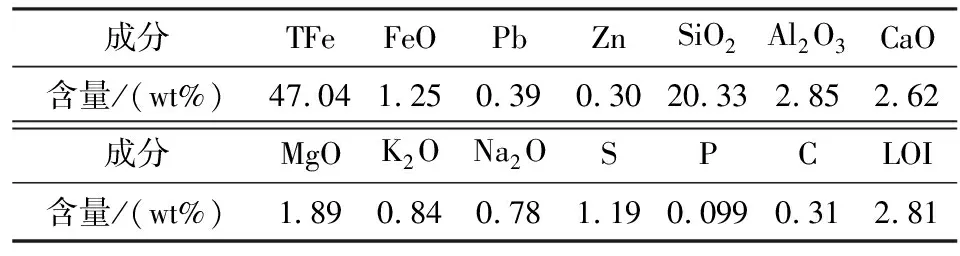

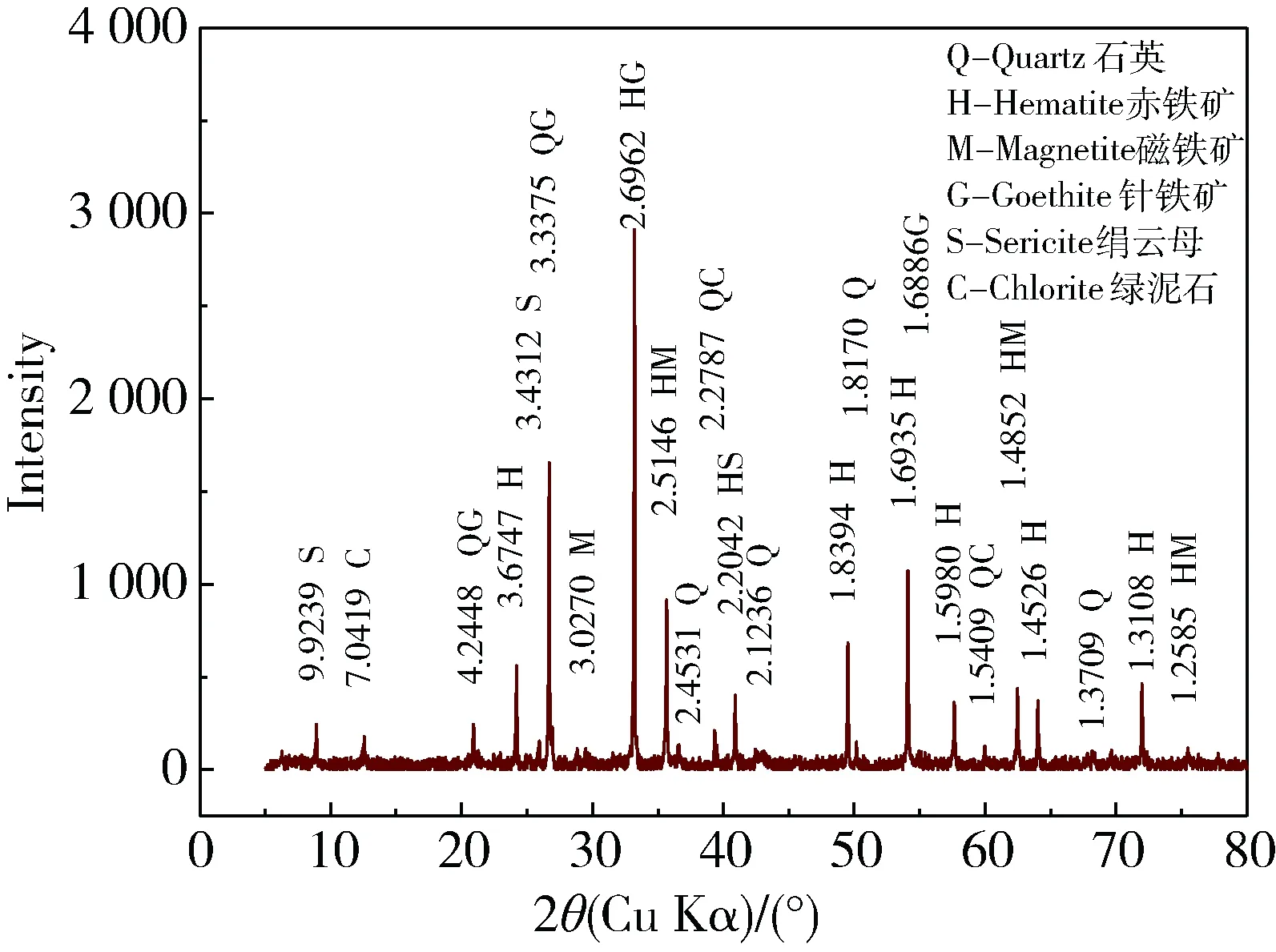

试样取自新疆和静地区,外观为褐红色,对其进行闭路破碎、筛分后至-2.0 mm,经混匀、缩分后备用。试样多元素化学分析结果和铁物相分析结果见表1和表2,试样X射线衍射图谱如图1所示。原矿试样中全铁(TFe) 47.04%,磁性铁较少,仅为1.89%,赤褐铁矿为42.97%,占比达91.35%;含有铅、锌有害杂质,分别为0.39%和0.30%,均超出铁精矿杂质不大于0.1%的标准要求,且硫含量也较高,试样为含铅锌难选赤褐铁矿。

表1 试样多元素化学分析结果Table 1 Multi-element chemical analysis resultsof raw sample

表2 试样铁物相分析结果Table 2 Iron phase analysis of raw sample

图1 试样X射线衍射(XRD)图谱Fig.1 X-ray diffraction(XRD) patterns of raw sample

1.2 实验原理

磁化还原焙烧-弱磁选是处理难选赤褐铁矿的有效方法,利用高温还原焙烧将矿石中的Fe2O3直接还原为磁性铁,甚至单质铁。因人工磁铁矿和单质铁的强磁性,通过磨矿解离,采用弱磁选的方法将其与脉石矿物分离,得到以磁铁矿或单质铁为主的还原铁矿粉[9-10]。反应原理视其还原温度,由低至高按Fe2O3→Fe3O4→FeO→Fe顺序发生进行还原[11],相应化学反应见式(1)~(3)。同时,赋存在铁矿中的铅锌杂质在焙烧过程中将同步发生氧化与还原反应,见式(4)~(8)[12],虽然单质铅锌的沸点为1 749 ℃和907 ℃,但单质铅在温度较低时易挥发随空气流走,锌的硫化物先转化为氧化物,然后在高于1 000 ℃的高温区被还原为气态锌进入煤气系统[13],或铅锌溶解在水淬液中,达到去除有害杂质的目的。

当还原焙烧温度大于570 ℃时,开始存在反应见式(1)。

3Fe2O3+CO→2Fe3O4+CO2

(1)

当还原焙烧温度大于1 000 ℃时,主要发生反应见式(2)和式(3)。

Fe3O4+CO→3FeO+CO2

(2)

FeO+CO→Fe+CO2

(3)

当还原焙烧温度为500~800 ℃时,先发生氧化反应,再发生还原反应,见式(4)和式(5)。

2PbS+3O2=2PbO+2SO2

(4)

PbO+CO=Pb+CO2

(5)

当还原焙烧温度达到950 ℃时,发生反应见式(6)。

2ZnS+3O2=2ZnO+2SO2

(6)

当还原焙烧温度为1 000 ℃以上时,发生反应见式(7)和式(8)。

ZnO+C=Zn+CO

(7)

ZnO+Fe=Zn+FeO

(8)

1.3 仪器与材料

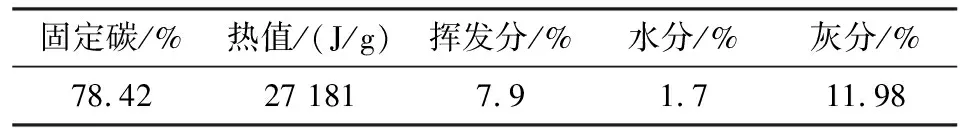

主要仪器与工具:制样设备为XPC-60×100颚式破碎机、XPS-Φ250×150辊式破碎筛分机;还原焙烧设备为JZ-12-1200型高温马弗炉,盛样容器为镍坩埚和石英坩埚,视不同焙烧温度选择;磨矿设备为XMQ-Ф150×50小型球磨机,弱磁选设备为XCGS型Ф50磁选管,脱水设备有真空抽滤机、控温干燥箱。辅助材料为还原煤粉,取自武钢集团烧结厂原煤,煤粉工业分析结果见表3。

表3 试验用煤粉工业分析结果Table 3 Industrial analysis results of pulverized coal for test

1.4 研究方法

每次称取100 g矿样,一定量的煤粉,置于镍坩埚中混匀,并在表面铺少量-2.0 mm煤粉,保持还原气氛,待马弗炉升温至设定温度时,将盛样坩埚小心放入炉中,进行不同温度和还原剂用量的焙烧试验,待温度升至目标温度时,开始计时。反应结束后,迅速取出水淬防止氧化,经脱水、低温烘干(75 ℃)、取样球磨至-0.037 mm占90%左右、磁选管磁选(0.15 T)后,再经脱水、烘干、制样进行测试分析。将不同温度的焙烧矿样品经加胶固化、磨片、抛光后,在NIKON LV100POL型偏反光显微镜下观察其矿相变化与特征。采用德国布鲁克AXS公司D8 Advance X射线衍射仪分析样品矿物组成,利用ICP-MS测试试样中铅锌等微量元素含量。

2 结果与分析讨论

2.1 赤褐铁矿和铅锌杂质的产出特征

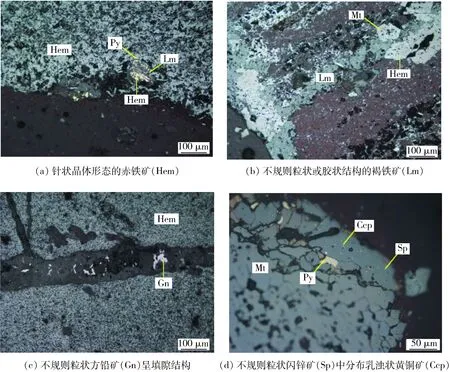

为了查明试样中赤褐铁矿和铅锌杂质的产出特征,将试样经磨片制样后,在光学显微镜下进行观察鉴定,原矿试样的显微镜照片如图2所示。赤铁矿(Hem)呈半自形-它形粒状结构,可见其针状晶体形态,如图2(a)和图2(b)所示,部分颗粒长轴定向分布,呈脉状或条带状,交代磁铁矿(Mt),并被黄铁矿(Py)、黝铜矿、铜蓝及褐铁矿等交代(图2(a)),呈尖角状或包含结构等,粒径在0.002~0.1 mm之间。褐铁矿(Lm)呈不规则粒状或胶状结构(图2(a)和(b)),交代磁铁矿、赤铁矿、黄铁矿及磁黄铁矿等强烈(图2(b)),集合体粒径在0.002~0.5 mm之间。显微镜下可见少量方铅矿(Gn)呈不规则粒状沿岩石裂隙中的透明矿物粒间分布,如图2(c)所示,呈填隙结构存在。闪锌矿(Sp)呈不规则粒状产出,局部可见黄铜矿(Ccp)呈乳浊状分布于闪锌矿中(图2(d)),呈固溶体分解结构,交代磁铁矿及赤铁矿。

岩矿鉴定和物相分析表明:含铁矿物中主要为赤褐铁矿,高达91.35%,另有少量磁性铁和硅酸铁;含铅杂质主要为氧化铅和铅铁矾中的铅,分别占49.0%和41.3%;而氧化锌中的锌为主要含锌杂质,占比90.6%;硫化铅锌均较少,只占7.2%和5.7%,表明赤褐铁矿中的铅锌杂质主要以氧化态的铅锌矿物为主。

图2 原矿试样显微镜照片Fig.2 Photos of electron microscope of raw sample

2.2 还原焙烧温度对还原焙烧过程的影响

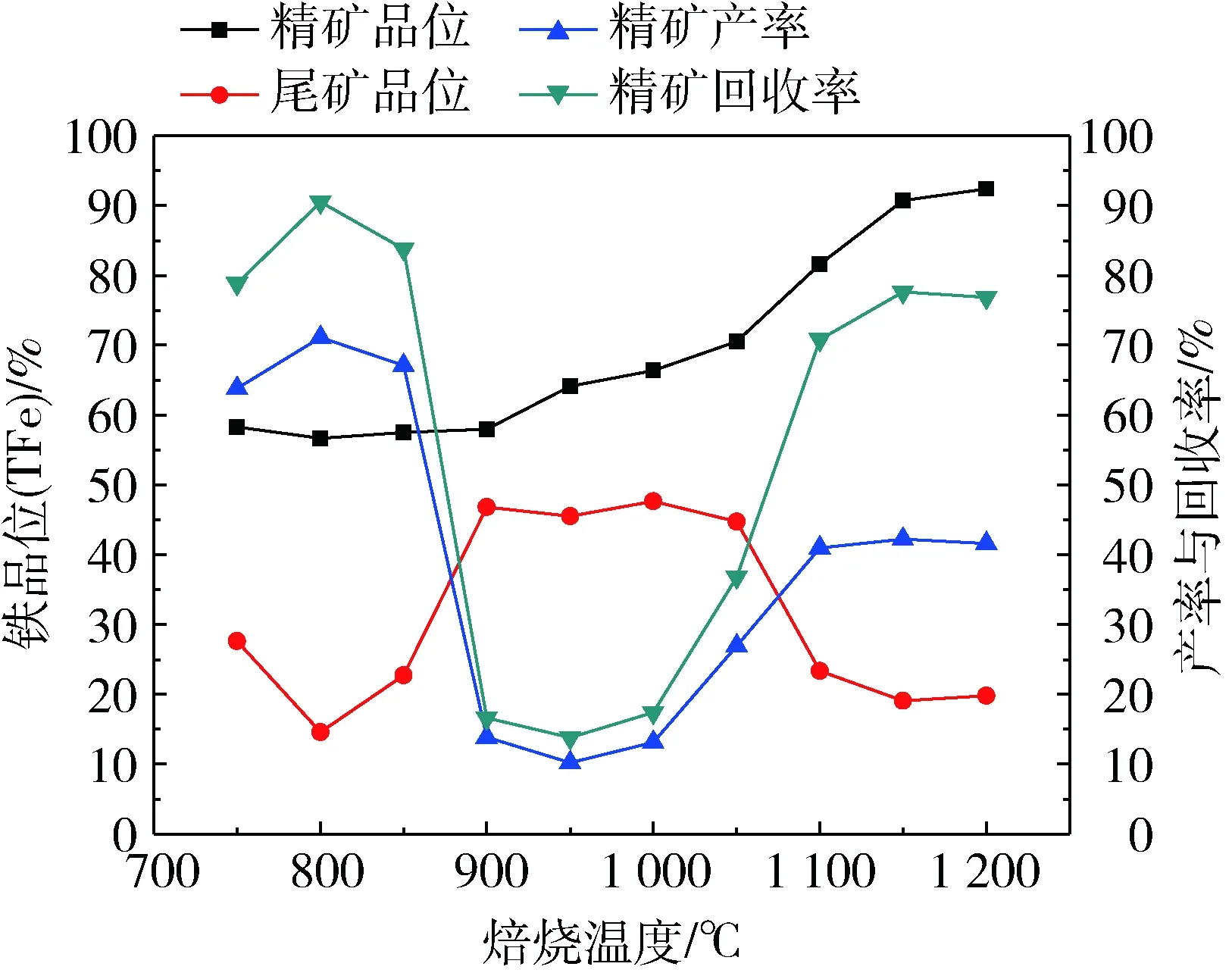

图3 焙烧温度对还原焙烧过程的影响Fig.3 Effects of reducing roasting temperature onreduction process

还原焙烧温度是磁化还原焙烧的核心因素,不同还原焙烧温度条件将产生不同的还原过程产物[14]。故以还原焙烧温度为变量,磁化焙烧过程选择煤粉含量为11%,深度还原过程选定碳氧比为1.5,即煤粉中固定碳含量与赤褐铁矿中铁氧化物的氧元素含量比值为1.5,固定焙烧时间为60 min,进行不同还原焙烧温度的还原试验,结果如图3所示。试验表明:①试样在750~850 ℃温度范围为磁化焙烧阶段,弱磁选精矿铁品位为56.66%~58.27%,铁回收率为78.82%~90.51%;②在900~1 000 ℃的温度区间为富氏体阶段,弱磁选精矿铁品位处于58.00%~64.14%之间,但铁回收率仅13.84%~16.62%;③在1 000~1 200 ℃还原焙烧阶段,精矿铁品位从66.36%迅速升至92.39%,铁回收率从17.42%上升至77.64%,综合考虑铁精矿品位和回收率,还原焙烧温度应控制在1 150~1 200 ℃,称为深度还原阶段,焙烧矿弱磁选精矿质量良好,并有益于铅锌杂质的还原脱除,使物料中有害于高炉炼铁的Pb、Zn元素挥发排出。

2.3 碳氧比对还原焙烧过程的影响

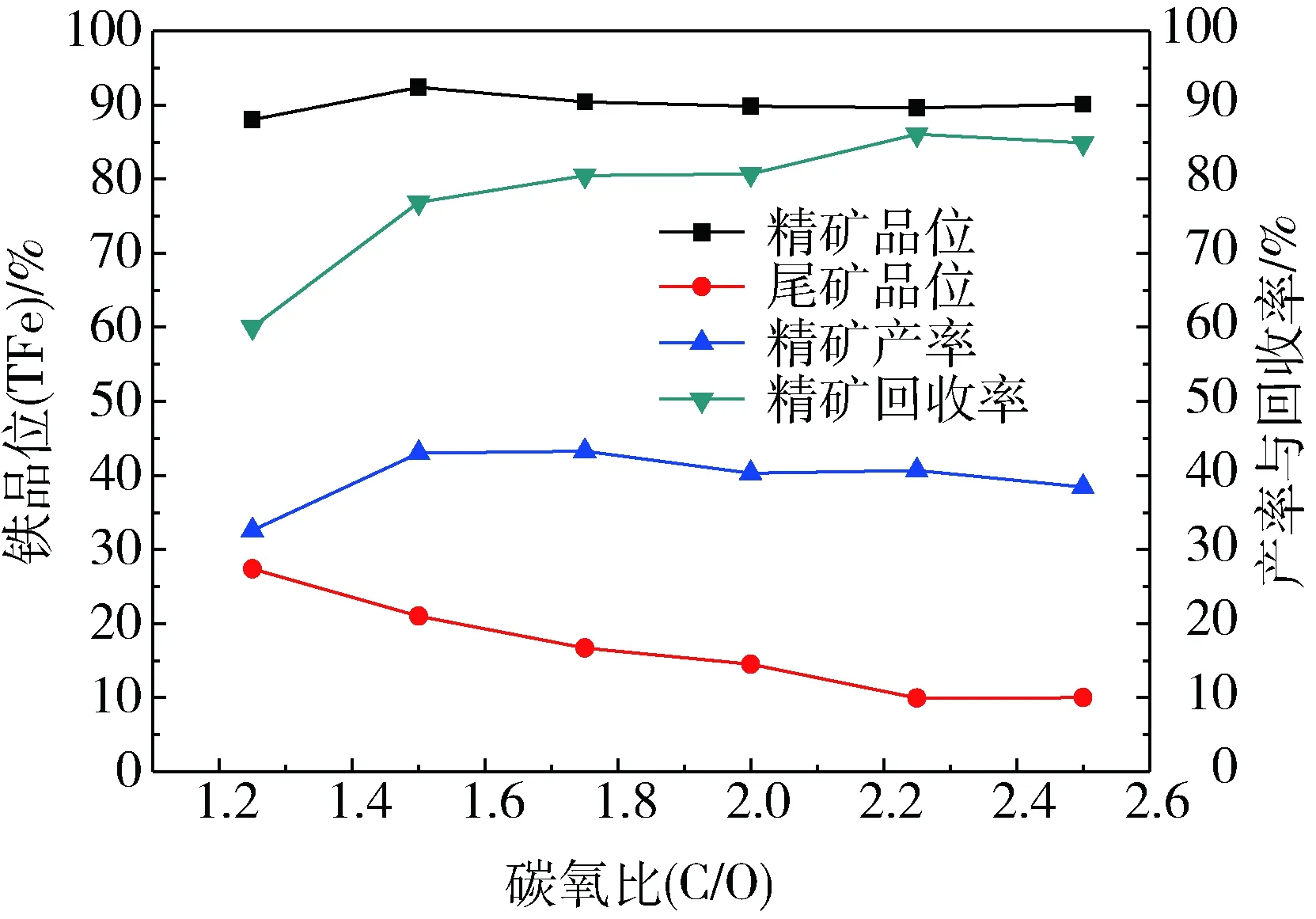

图4 还原剂用量对还原焙烧过程的影响Fig.4 Effect of reducing agent dosage onreduction process

由于在铁矿物的深度还原中,因温度高还原剂消耗大,该过程常以碳氧比来控制还原过程气氛[15]。以还原剂煤粉用量为变量,选定还原焙烧温度为1 200 ℃,焙烧时间为60 min,进行还原剂用量影响试验,结果如图4所示。由图4可知,在铁矿物经历深度还原后,铁精矿品位均在88.06%以上,当C/O比在1.25~2.25之间时,铁精矿品位在88.06%~92.39%之间,铁回收率从60.03%逐步增大到86.09%,随后在C/O比为2.50时略有下降;故确定最佳C/O比为2.25,即煤粉配比为41.96%。

2.4 还原焙烧温度对铅锌杂质的脱除效果

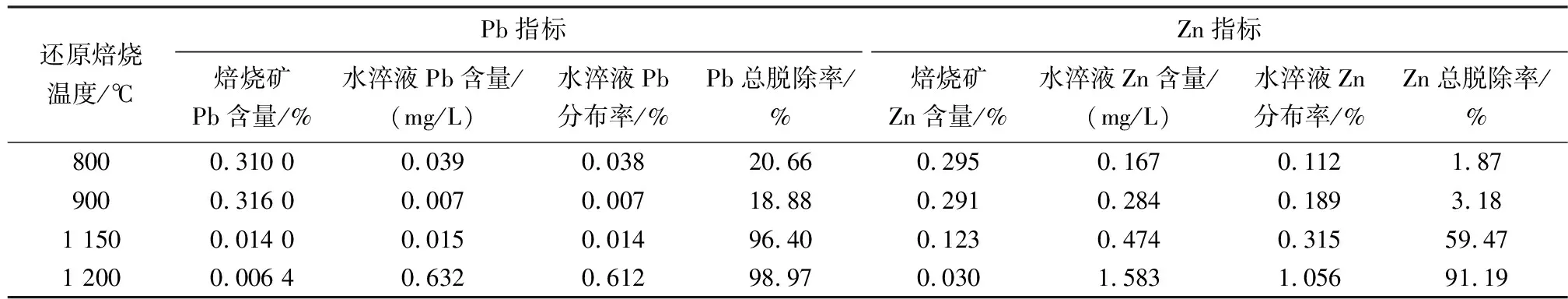

为了考察不同还原焙烧温度对铅锌杂质的脱除效果和铅锌杂质在还原焙烧过程中的变化,选取典型还原焙烧温度:800 ℃、900 ℃、1 150 ℃、1 200 ℃对焙烧样品及水淬液进行Pb、Zn含量测定,结果见表4。

由表4可知,随着还原焙烧温度的升高,铅、锌杂质的脱除率逐渐增加,在800 ℃的磁化焙烧过程时,焙烧矿中铅锌杂质含量为0.310%和0.295%(扣除煤粉的灰分),铅锌杂质的总脱除率较小,仅为20.66%和1.87%;当还原焙烧温度为900 ℃时,铁矿物处于由人工磁铁矿向富氏体转化阶段,此时,铅锌杂质含量为0.316%和0.291%,铅、锌杂质的总脱除率为18.88%和3.18%。当还原焙烧温度升至1 150 ℃时,脱铅率已经达到96.40%,而锌由于需要更高的还原焙烧温度且还原不够完全,脱锌率只有59.47%;当还原焙烧温度达到1 200 ℃时,焙烧矿中铅锌杂质含量迅速降低,焙烧矿中铅锌含量仅为0.0064%和0.030%,Pb、Zn总脱除率分别可达98.97%和91.19%,显示出良好的脱除铅锌杂质效果。此外,在800~1 200 ℃的范围内,焙烧矿水淬液中铅锌含量均有一定的含量但始终不高,其水淬过程的脱铅锌率为0.007%~1.022%。表明含铅锌的难选赤褐铁矿在深度还原过程中可同步实现铁矿物的还原和铅锌杂质的脱除,为该类铁矿物的分选加工提供了新途径。

表4 还原焙烧过程中铅锌杂质元素的脱除效果Table 4 Removals of lead and zinc impurities in reduction roasting

2.5 还原焙烧过程的显微特征

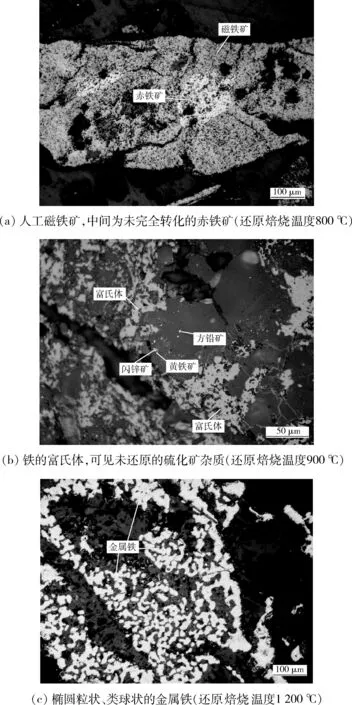

为了查明还原焙烧过程铁矿物与铅锌杂质矿物的变化与特征,将不同还原焙烧温度的焙烧矿在显微镜下观察其特征,如图5所示。镜下观察表明:当还原焙烧温度800 ℃时,赤(褐)铁矿主要还原为人工磁铁矿,亦可见部分粗粒赤铁矿中部少量未完全转化的赤铁矿,如图5(a)所示;当还原焙烧温度升至900 ℃时,赤铁矿还原为富氏体,且仍可见铅锌杂质矿物未转化,如图5(b)所示,表明在800~900 ℃时,铅锌的脱除率并不高;当还原焙烧温度达到1 200 ℃时,可见大量细小金属铁或自然铁颗粒,主要呈椭圆粒状、类球状颗粒分布,颗粒截面光滑明亮、形状较规则、边缘轮廓圆滑,同时周边间隙发育,有利于后续磨矿分选作业的进行。

显微观察表明:试样中赤褐铁矿的还原过程存在磁化焙烧、富氏体和深度还原3个过程;在铁矿物的磁化焙烧和富氏体温区,可见硫化铅锌杂质矿物,但在深度还原阶段未见铅锌杂质矿物存在。由式(4)~(8)推测,铅锌杂质在磁化焙烧阶段和富氏体阶段,可以完成氧化还原过程,但由于焙烧还原气氛等原因,导致铅锌杂质脱除率较小,或需要在更高温度的还原焙烧阶段完成氧化还原过程,具体过程机理需进一步研究。

图5 不同还原温度焙烧矿的显微照片Fig.5 Photographs under the microscope of reductedsamples at different reduction temperatures

3 结 论

1) 新疆和静赤褐铁矿含铁(TFe) 47.04%,有害杂质铅、锌为0.39%和0.30%,为含铅锌难选赤褐铁矿;试样中赤褐铁矿为42.97%、磁性铁仅为1.89%;含铅杂质的90.3%为氧化铅和铅铁矾中的铅存在,含锌杂质的90.6%以氧化锌中的锌存在。

2) 通过还原焙烧-弱磁选工艺,可以实现还原铁矿物的同时同步脱除铅锌杂质,随着还原焙烧温度的升高,铁矿物的还原存在磁化还原过程、富氏体状态、深度还原阶段。最佳焙烧条件为:还原焙烧温度1 200 ℃、C/O比为2.25、焙烧时间60 min,此时可获得弱磁选精矿铁品位89.63%,回收率达86.09%,且有害元素Pb、Zn的脱除率达98.97%和91.19%,为该类铁矿物的分选加工提供了新途径。

3) 焙烧试验结果和显微观察表明:随着还原焙烧温度的升高,铅锌杂质的脱除率逐渐提高,铅锌杂质的还原脱除主要发生在1 150~1 200 ℃的高温阶段。当还原温度达到1 200 ℃时,焙烧矿中可见大量细小、椭圆粒状、表面光滑的金属铁或自然铁颗粒,未见铅锌杂质的存在。