复杂电解质体系下铝电解工艺控制技术

陈少华

摘 要:近年来,我国铝电解产业从提升工业产量、引进先进生产理念到创新技术发展方面,都取得了令人瞩目的成绩,在一定程度上推动了金属铝制造业的快速发展。但同时必须承认的是,当前我国铝电解工藝控制技术与国际上一些发达国家仍存在较大的差距,因此相关技术人员应该充分重视对铝电解工艺控制技术的研究,使铝电解技术能够进一步满足社会的需要。基于此,文章就此展开了细致的研究,首先对铝电解生产工艺的流程、参数和过程进行了描述,接着分析了在复杂电解质体系中能够对电解槽应用情况造成影响的指标,最后结合实际情况总结了在复杂电解质体系下,铝电解生产工艺的选择与优化。

关键词:复杂电解质;铝电解;工艺控制技术;研究

中图分类号:TF821 文献标志码:A 文章编号:2095-2945(2019)35-0104-02

Abstract: In recent years, China's aluminum electrolysis industry from the promotion of industrial output, the introduction of advanced production concepts to the development of innovative technology, have made remarkable achievements, to a certain extent, promoted the rapid development of metal and aluminum manufacturing industry. But at the same time, it must be admitted that there is still a big gap between the current control technology of aluminum electrolysis process in China and some developed countries in the world, so the relevant technicians should pay full attention to the research on the control technology of aluminum electrolysis process. So that the aluminum electrolysis technology can further meet the needs of the society. Based on this, this paper makes a detailed study on this, first describes the process, parameters and process of aluminum electrolysis process, and then analyzes the indexes that can affect the application of electrolytic cell in complex electrolyte system. Finally, combined with the actual situation, the selection and optimization of aluminum electrolysis production process under complex electrolyte system are summarized.

Keywords: complex electrolyte; aluminum electrolysis; process control technology; research

1 铝电解生产概述

地壳中含有大量的铝,含量仅次于氧和硅,位居第三,是地壳中含量最高的金属元素。但是由于金属铝的化学性质十分活波,因此在自然界中很少存在纯金属元素状态的铝。众所周知,铝具有良好的导电性和抗腐蚀性,且极易同其他金属元素形成铝合金,因此被广泛应用于交通、电力、建筑、机械包装和航空航天行业中,被人们称为“万能金属”。最初阶段,人们采用化学还原的方法制取金属铝,例如利用钠钾化合物进行还原提取,直至1886年,来自美国和法国的霍尔和埃鲁发明了氧化铝融盐电解法,自此之后,运用电解技术制造金属铝的方法一直延续至今。

1.1 铝电解生产工艺流程

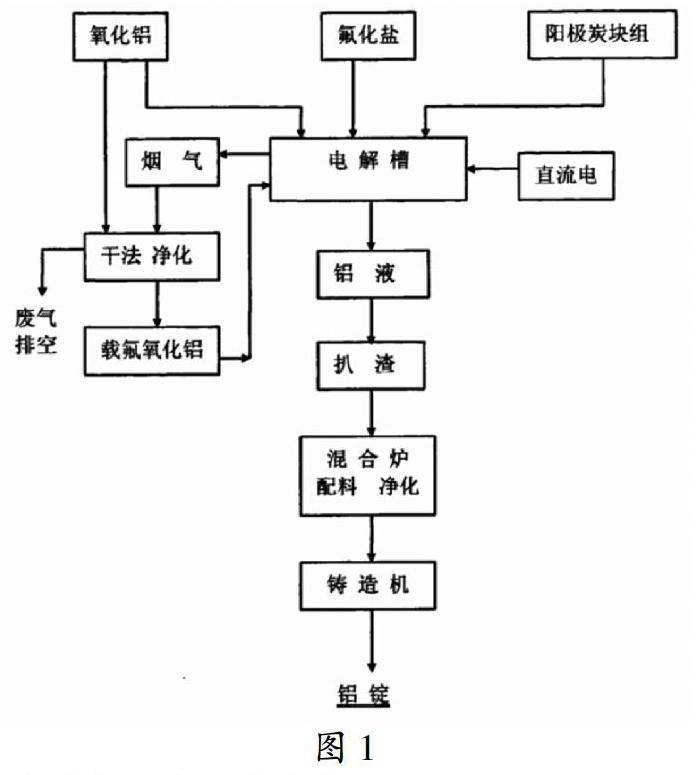

电解铝的实质生产过程主要是在电解槽内部完成的,其中氧化铝熔体为主要的电解质,两极主要由炭素材料组成,当对电解槽进行通电处理后,电流由电解槽阳极导入,在槽体内经过电解质层,最后流向电解槽阴极并最终流出电解槽,在这种直流电的作用下,原本为晶体状的氧化铝能够在电流作用下融化,另外,电解质在电流作用下发生电化学反应,铝离子从电解槽的阴极上获得电子析出后得到铝液。随着电解槽不断的运行,液态铝的含量会不断变大,等铝液积攒到一定程度后可以使用真空抬包将其从电解槽中吸出,送往铸造车间,再经过一系列后续加工、浇铸,生成铝锭。对于这一过程,我们可以用一张流程图更加直观的展现出来:铝电解生产工艺流程图如图1所示。

1.2 铝电解生产工艺参数

(1)电流强度:为了铝电解行业能够更好的持续性发展,就需要探索并制造能够采用强大直流电进行电解的电解槽,这样才能保证电解槽具有高产性和低耗性,因此每个铝电解槽都具有自身的额定电流及额定产量。(2)槽电压:槽电压指的是电解槽阳极与阴极之间的电压降,槽电压值主要包括电解槽的极化电压值以及导体之间的电压降值。当电解槽正常工作运行时,槽电压并不是稳定不变的,而是随着生产条件、进度的不同不断发生变化,因此为了铝电解过程的稳定性,相关人员需要将槽电压控制在一定范围内。(3)电解温度:在铝电解过程中,电解质的温度被称为电解温度,在正常环境中,金属铝的熔点为660℃,电解温度只要高于铝的熔点100℃到150℃,就能够获得液态状态的铝,生产实践中,对于铝电解反应来说,电解温度一般控制在900℃至950℃之间。(4)阳极效应系数:如果在铝电解反应过程中,电解质中氧化铝的含量不足,就会发生阳极效应。发生阳极效应时,电解槽内部会产生大量热量,其中氧化铝的溶解主要从阳极效应中获取热量,因此阳极效应有利于控制、降低电解槽内部的沉淀量。但从另一个角度来说,发生阳极效应时,电解槽内部的电压会变大,这样就无形浪费了许多的电能,另外,阳极效应发生时电解槽内部温度明显提升,在高温作用下,电解槽的稳定性势必降低。对于阳极效应带来的利弊进行分析,我们应该在经过认真权衡后,对阳极效应系数进行一个科学性的制定和规划。

1.3 铝电解生产过程

(1)焙烧期:电解槽在投入铝电解生产前要进行一段时间焙烧,这样电解槽内部的内衬和物料就能够达到要求溫度进行电解。(2)正常生产期:电解槽经过焙烧后即可启动进行正常生产,总结起来,正常生产中的电解槽具有以下特点:电解槽的电压和稳定都保持在一定范围内;电解槽的阳极以及周边的电解质都保持良好状态,炭渣能够完全被分离。电解槽中铝液与其他电解质分层明显。最后在电解槽侧壁上能够发现并提取凝固的电解质。

2 复杂电解质体系对电解槽主要指标的影响

2.1 钒含量对铝电解生产的影响

为了观察比较出钒的含量对铝电解产生的影响,我们可以将不同的电解槽按照钒含量的不同进行排序,并将这些电解槽中加入氧化铝的数量进行记录分析,结果可知电解槽中钒的含量增加,氧化铝的下料量也会增加,如果钒含量平均上升0.00214%,氧化铝下料就会增加32kg,合铝约为17kg。

2.2 锂、钾对铝电解过程的影响

在复杂电解质中,电解质与铝液之间的界面张力会随着电解质中钾盐的增加而减小,进而能够增加氧化铝在电解质中的溶解度。另外,随着电解质中LiF、KF等化合物浓度的增加,电解质的初晶温度会逐渐下降,如果电解质的初晶温度低于900度,其过热度将难以控制,因此从过往的生产经验来说,电解质中LiF的浓度应控制在5%以内,KF的浓度应控制在3%以内。

3 复杂电解质体系下铝电解生产工艺的选择与优化

3.1 低温电解工艺的选择与优化

复杂电解质体系下,如果想要实现低温电解,一方面应该降低电解质的过热度以及初晶温度,另一方面还应该让电解槽维持在一定的热平衡状态。通过实践分析我们知道电解铝电解温度与槽电阻和极距并没有确定的对应关系,因此如果仅仅将槽电阻控制在一定范围内并不能维持一个最佳的热平衡状态,在这种情况下,采用智能模糊控制技术能够根据电解槽的具体情况,对电解槽的电阻进行自动修正,使电解槽达到良好的平衡状态。智能模糊控制技术的出现很好的控制了电解槽的电解温度,为提高电流效率提供了基础和保障。

经过不断的分析,可以总结出,如果电解槽的温度控制不好可能会出现以下两种异常情况:第一,冷循环过程。即电解槽的温度低于正常水平,这种情况下,电流的电流效率增加,但是电解槽两端的电压不变,又会进一步导致电解温度下降,最终结果就是电解温度越来越低,造成电解槽异常。第二,热循环过程。顾名思义,就是电解温度不断升高,电流效率不断下降,这种情况现象与冷循环过程相反,但是结果却相同,即最终也会导致电解槽异常。为了降低电解温度,主要可以从降低电解质的过热度和降低电解质的初晶温度入手。

3.2 氧化铝浓度的选择与优化

铝电解过程中,氧化铝浓度的适宜程度对电解槽运行的稳定性有重要的影响,根据一些理论和实践研究可知,电解质中氧化铝的浓度如果低4%,那么随着其浓度的进一步降低,电流效率就会逐渐提升,现阶段我国铝电解企业多数将氧化铝的浓度控制在1.5%至3.5%之间。在传统铝电解生产中,在进行下料时多采用在人工设定的时间范围内定时定量的下料,这种方法的缺点就是下料时间和下料数量不好掌握,无法很好的控制电解槽内的氧化铝浓度。随着生产技术的不断发展,智能模糊控制技术应用在下料系统中,在该技术多等级下料速率调节环境中,能够使氧化铝的浓度很好的控制在1.5%-3.5%之间,在提升电流效率的同时又有效控制了反应过程中的阳极效应。

3.3 阳极效应系数的选择与优化

在电解过程中,阳极效应系数与氧化铝受控制情况有直接的关系。在稳定环境中,阳极炭块质量与氧化铝物料特性是决定阳极效应系数选取的主要因素,如果阳极炭块的质量较高,可以适当的降低阳极效应系数,相反如果阳极炭块的指令较低,那么就应该提升阳极效应系数。众所周知,在电解过程中,阳极效应有极大的影响性,举最直观的例子,阳极效应发生后,电解槽内电解温度一般会上升20度左右,这种情况通常会持续两个小时,在阳极效应作用点,电解槽电压从4V提升到近30V,粗略计算一个效应会增加200kWh的电耗,因此我们应该通过控制系统,将电解槽的阳极效应降系数下降到恰当范围内。

4 结束语

在市场经济时代,电解铝行业也面临着巨大的竞争和挑战,因此控制铝电解工艺控制技术,提高企业生产效率同时降低企业生产成本,是铝电解企业管理人员亟待研究的课题,对我国铝电解企业有一定的现实意义。

参考文献:

[1]张天华,黄书文.大型预焙铝电解槽低电压工艺节能实践[J].轻金属,2013(5):31-34.

[2]周云峰,李昌林,等.富锂氧化铝电解过程中锂平衡研究[J].轻金属,2016(1):16-19.