厚壁不锈钢管焊接工艺研究

鲁海龙

摘 要:论述A312TP321不锈钢厚壁管道的焊接方法及焊后经稳定化处理的焊接工艺评定过程;分析焊接工艺参数对焊接接头力学性能、耐腐蚀性能的影响。通过试验,确定了合理的焊接和稳定化处理工艺,制作出满足设计与使用要求的焊接产品。

关键词:不锈钢;焊接工艺;稳定化;性能

中图分类号:TG457.11 文献标志码:A 文章编号:2095-2945(2019)35-0096-02

Abstract: This paper discusses the welding technology of A312TP321 stainless steel thick-walled pipe and the welding process evaluation process after stabilization. The influence of welding process parameters on the mechanical properties and corrosion resistance of welded joints is analyzed. Through testing, a reasonable welding and stabilization process was determined, and a welding product was produced to meet the design and use requirements.

Keywords: stainless steel; welding process; stabilization; property

前言

中油吉林化建公司承建的四川石化蜡油加氢装置管道中,A312TP321不锈钢厚壁管按设计要求壁厚范围为5~66mm,温度大于350℃时,需进行温度900±10℃稳定化处理,且稳定化处理后焊接接头力学性能、耐腐蚀性能满足使用要求[1]。本次焊接工艺评定采用两种方式进行:采用规格为Ф508×50mm的A312TP321材质,按相关规范和标准完成施焊后,将试件二分之一切割,取编号为1#和2#,其中,1#试件探伤后不做稳定化处理;2#试件探伤后进行稳定化处理,分析焊接和热处理工艺对两组试件焊接接头性能的差异。

1 母材化学成分及焊接性分析

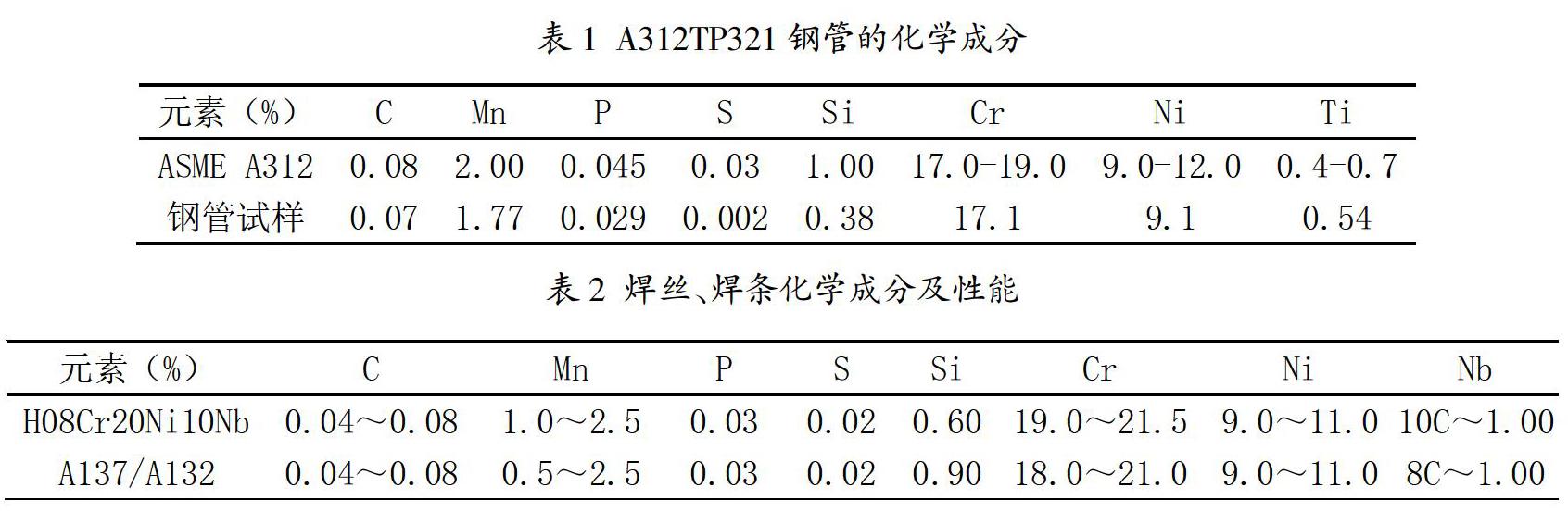

本次评定中母材选用ASME标准中 A312TP321材质管材,规格为Ф508×50mm,化学成分见表1。

A312TP321材质焊接性较好,具有不锈钢物理性能特点。焊接过程中,由于导热系数小、厚壁较厚散热较难等因素影响,焊接接头在敏化温度区间(450~850℃)停留时间较长,易形成粗大的铸态组织[2],且在晶界上易析出大量碳化铬(Cr23C6),降低不锈钢的耐蚀性,造成晶间腐蚀;同时焊缝受残余拉应力影响,热输入量较大时热裂纹的倾向较为明显[3-4]。因此,焊接材料和工艺选择不当时,易出现热裂纹、晶间腐蚀和应力腐蚀等缺陷。

2 焊接方法与材料

A312TP321不銹钢焊接常采用氩电联焊方法。钨极氩弧焊线能量小,能够避免焊接过程中热输入量高导致焊接接头性能下降,产生热裂纹,但生产效率低,适合于打底焊;焊条电弧焊效率相对较高,热影响区小,有利于保证焊接接头质量。根据高压临氢管道设计要求焊接材料选择应与母材化学成分、性能相近的材料,才能保证焊后的焊接接头的力学性能、耐腐蚀性能符合要求,因此,本次焊接工艺评定焊丝采用H08Cr20Ni10Nb,焊条为A137或A132。

3 焊接工艺实施要求

A312TP321不锈钢厚壁管道焊接关键在于采用小线能量和较快的冷却速度,减少焊接热影响区和敏化温度范围停留时间,防止焊接接头出现碳化物析出敏化、热裂纹和脆化等焊接缺陷。钨极氩弧焊焊接电流控制在110-140A,正面、背面采用相同的流量(15~20L/min)进行保护,焊丝前端应置于保护气体中,焊前严格清理杂质,对于A312TP321不锈钢厚壁管道应在焊缝背面吹氩气加以保护,并促进背面成形。

焊条电弧焊焊接电流控制在110~130A,焊接过程中焊条不作横向摆动,焊道的宽度不超过直径的2.5倍,短弧焊、收弧慢。焊接采用多层多道焊,每层厚度不大于3mm,严格控制道间温度,每一焊道完成后不仅要彻底清除焊道表面的焊渣和周围的飞溅物、防飞溅涂料,以及消除气孔、夹渣等表面缺陷,而且后焊道应在前焊道冷却至60℃以下再施焊,尽量避免碳化物的析出和形成粗大的奥氏体组织。在焊接过程中及时调整焊接顺序,使焊接变形控制在允许的范围之内。管道焊接不能在坡口以外的地方引弧和收弧,确保引弧与收弧处的质量,弧坑应填满,并用砂轮将收弧处修平整。

4 焊后热处理

A312TP321不锈钢厚壁管道焊缝经稳定化处理后,焊缝可能出现再热裂纹。稳定化处理前经无损探伤检测合格后,将管道加热区表面清理干净后,采用电加热法处理,同时采用热电偶测温监控,保证试件温度控制在900±10℃之间。测温点不应少于两个,确保加热过程中加热温度分布均匀和准确地控制热处理温度。

5 焊接评定结果

每类检测分别在1#和2#试件上截取4个试样,拉伸和弯曲试验检测按照NB/47014-2011要求进行,晶间腐蚀试验按GB/T4334-2008中方法E在硫酸-硫酸铜溶液中,连续煮沸16小时,用5mm压头弯曲180℃后,用10倍放大镜观察,观察是否有晶间腐蚀裂纹产生。

对比评定的结果显示焊后经稳定化处理的试样性能不能满足设计要求,分析主要原因是焊接过程中厚壁不锈钢管散热慢,焊缝在高温停留时间较长,稳定化处理过程中出现大量碳化物及脆性相析出,导致力学性能和抗晶间腐蚀性能下降[5]。因此,在设计要求稳定化处理条件不变的条件下,调整焊接工艺通过对道间温度、冷却方式、道间冷却方式因素进行调整,采用改变单一参数反复试验,试验结果见表4。

通过以上数据发现,影响焊接接头性能主要因素为道间冷却方式,采用急冷方式快速将整个焊件温度降至常温,能够避免脆性相及碳化物的析出及粗大的铸态组织形成,获得晶粒细小的奥氏体组织,综合性能较好,能够满足设计要求。

6 结束语

随着石油、化工装置大型化的发展,高温、高压、临氢装置中厚壁不锈钢管应用将更为广泛,焊接质量直接影响其使用安全性,因此厚壁不锈钢管的焊接技术显得更为重要。试验发现,通过控制焊接道间温度,避免敏化温度停留时间过长是提高厚壁不锈钢管焊接质量的有效措施,但由于每道均需要急速冷却,焊接过程时间较长,生产效率低,增加生产成本。因此,采用线能量小的焊接方法,降低焊接热输入量,控制脆性相和碳化物析出,才是解决厚壁不锈钢管焊接技术的根本措施。

参考文献:

[1]王迟.加氢装置TP321奥氏体不锈钢管焊接工艺[J].石油和化工设备,2011,14(3):18-20.

[2]周桂芬.不锈钢厚壁管焊接工艺试验研究[J].热加工工艺,2013,42(23):199-201.

[3]何苏华.TP321厚壁临氢管道焊接技术[J].山西化工,2018,38(4):65-69.

[4]赵珍祥.TP321不锈钢临氢管道焊接探讨[J].化工设备与管道,2009,46(5):63-66.

[5]胡亚运.含稳定化元素的不锈钢管道焊后热处理效果的评价与研究[D].北京:北京工业大学,2016.