基于虚拟仿真设计下的自动输送系统研究

孙依黎

摘 要:新时期下,我国的工业水平高速发展,国内的汽车行业也随之迅速发展,如何提高汽车产品的高质量高标准是适应市场的需求,而汽车产品的零部件生产更是重中之重,面对不断升级的产品要求,自主的生产线研发和对现有的生产线优化,也是急于解决的首要问题。发动机是汽车的核心部件,发动机缸体加工的生产效率和加工质量直接关系到汽车的生产效率和性能。因此,在汽车行业中,如何提高发动机缸体生产效率和加工质量是一项重要的研究课题。

关键词:计算机辅助三维设计 自动输送系统 轨道滑块 传送小车

中图分类号:TE53 文献标识码:A 文章编号:1674-098X(2019)08(a)-0065-02

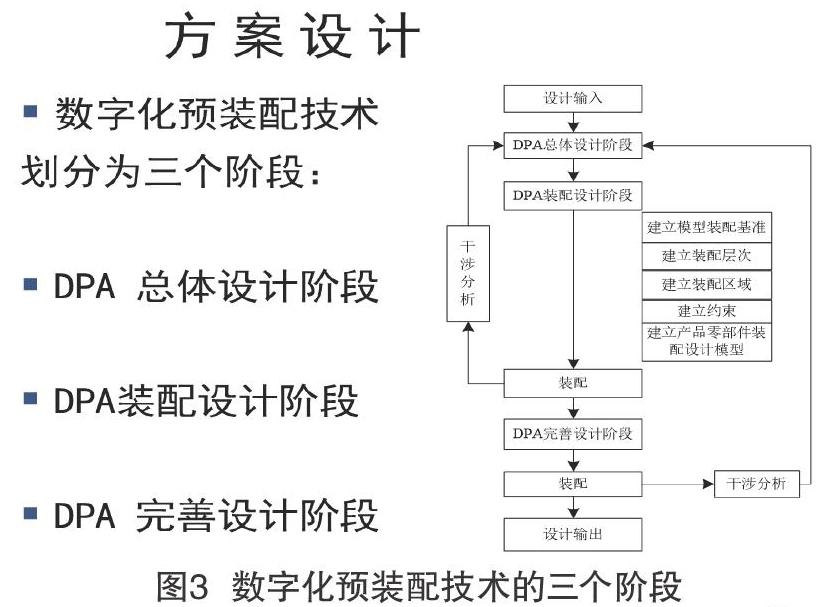

计算机辅助三维设计主要体现在工业设计领域。利用计算机设计师可以模拟出自己想要设计的东西,包括外观、结构、形态等多方面。基于虚拟仿真下的数字化装配技术可以大幅减少人力物力的支出,提高装配和检测的精度,工装和缸体同时进行数字定义可以通过CATIA、犀牛、PRO/E、UG等软件模拟出各种产品变化万千的造型等。可以实时识别部件的几何量和参与装配过程的几何参数。装配的定位、姿态以及速度等可以实时的反馈到计算机,确定优化的准则,实现对系统的研发、优化及改造,在机械创新设计方面,出现了一系列新技术,大大提高了机械设计制造过程的效率,降低了生产成本,对推动机械行业的发展发挥了越来越重要的作用。

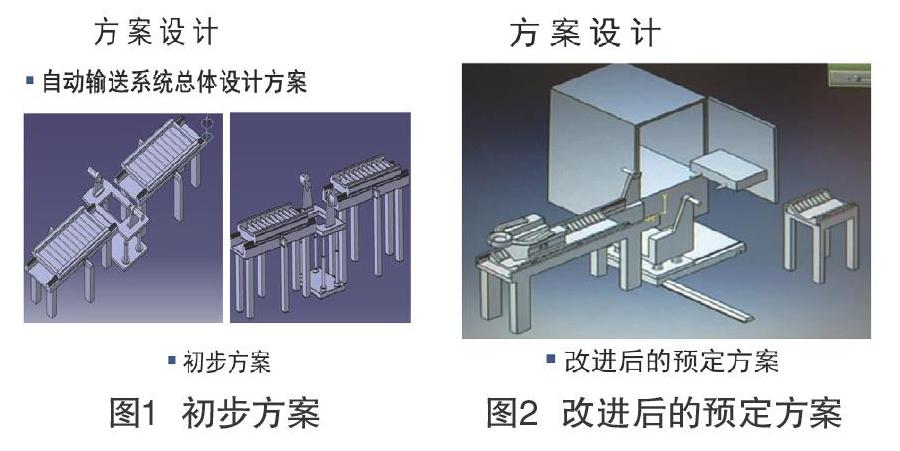

自动输送系统是流水线自动化生产的重要组成部分,它完成了物件的运送、抓取、转移等功能是大规模集成控制系统的基础工作单元。设计中完成了总体方案设计,实现了轨道、滑块、传送小车等硬件的调配控制,实现传送小车自动装卡,运输、翻转等功能。工件传送小车和轨道滑块在重载、多废料的危险环境中应用普遍,不但减轻了工人的劳动强度,还大大提高了劳动生产率。

本文主要对轨道滑块、传送小车的机械结构进行设计。所设计的整套系统根据实际工作现场需要,利用小车的运动稳定和抓取可靠安全等优势代替原有的机械手臂抓取工件。因原有的手臂还要在人员的辅助下移动到工作台上并且在运输的过程中安全隐患很大,为了减少原有的人员参与,实现自动控制也是首先要解决的问题。在设计的过程中应用计算机辅助设计实现虚拟化装配设计也是当前的设计手段。

工件传送小车和轨道滑块在重载、多废料的危险环境中应用普遍,不但减轻了工人的劳动强度,还大大提高了劳动生产率。本文主要对轨道滑块、传送小车的机械结构进行设计。所设计的整套系统根据实际工作现场需要,利用小车的运动稳定和抓取可靠安全等优势代替原有的机械手臂抓取工件。因原有的手臂还要在人员的辅助下移动到工作台上并且在运输的过程中安全隐患很大,为了减少原有的人员参与,实现自动控制也是首先要解决的问题。在设计的过程中应用计算机辅助设计实现虚拟化装配设计也是当前的设计手段。

一条合理的现代化发动机生产线是为汽车企业在未来的竞争中提供了“提高品质,降低成本”基本保证。虚拟仿真技术可以全面的提高生产线的生命周期及产品的生产质量,建立一个交互式的平台,让设计者与产品在虚拟的环境下制定合理的、符合实际的设计方案。我们可以看到虚拟仿真技术可以贯穿整个的系统,以产品设计为中心、以工艺规划为中心、以制造系统规划为中心等等,对于汽车动力总成制造企业来讲,合理规划生产是非常重要的,一条现代化的发动机生产线,要保证产品的技术要求,就要做到高精度;要有效地控制产品精度,就要做到高质量;要确保生产节拍,就要做到高效率;要有利于改型换代,还要做到高柔性,投资合理,运行成本低廉,开工率高,使用寿命长。但以上这些条件还不够,一条现代化的发动机生产线在确保高精度和质量的前提提高效率就要提高自动化程度,并且至关重要不可忽视的一点,那就是生产安全的确保。如何能使新生产线具有高效率、高精度、高质量和高安全性的保证能力,成为每一位生产线规划者必须着手解决的课题。

结合传统组合机床对其进行柔性化改良,用传统的组合机床和计算机数控技术相结合让传统的组合机床能够满足多种不同的加工要求,这就是目前改良已经有了一定进展的以传统自动生产线为基础以数控技术为改造手段以柔性化为目的的,常见的发动机缸体生产形式;加工中心也是柔性生产线重要的组成部分,再配以多种机床和一系列组合机,这样围绕加工中心,建立的自动化柔性化生产线,我们称之为准柔性化生产线,这样建立的生产线方案自动化水平相对较高,柔性化只是蜻蜓点水;高端的自动化柔性生产线应该由成组配套的柔性运输生产线和柔性制造生产线相结合,满足多种类,高质量,大批量的发动机缸体生产。将柔性运输线与柔性制造线整合为一套可靠的柔性化系统。发动机缸体的生产技术一路走来,先后经历了由刚性自动化到数控技术的植入,而后又是在硬件设备上提高,引进了加工中心,再发展到柔性运输、制造生产线相结合的柔性生产系统和敏捷柔性生产系统。

(1)根据汽车发动机生产线输送需求,对发动机缸体堰切割自动输送系统进行总体设计。

(2)运用CATIA软件对该系统零部件进行三维实体建模,进行基于CATIA软件的自顶向下设计为主、自底向上设计为辅的发动机缸体堰切割自動线输送系统的总体结构设计,对自动线输送系统的各组成部分:移动滑台、小车升降机构、夹紧机构、移动导轨等部件进行结构设计。

(3)运用CATIA软件对该系统零部件进行装配,完成装配层次划分、干涉。冲突检查、建立装配约束,完成总体结构装配。

(4)发动机缸体堰切割自动输送系统运动仿真及分析。

(5)对发动机缸体堰切割自动线输送系统的关键部件——传送小车进行应力、应变、变形等力学分析,验证小车稳定性及可行性。

针对汽车发动机缸体堰切割加工的工艺特点并结合生产实际,对发动机缸体的缸体堰切割自动输送过程进行了分析和研究。采用了先进数字化虚拟设计技术,适当地考虑了系统的运行及维护,不仅保证了改造后自动输送系统的自动化程度,而且安全性好,效率高。验证了发动机缸体堰在输送过程中的可行性、安全性、可靠性。

参考文献

[1] 秦岭,马晓静,马思乐,等.筒子纱自动输送系统的设计[J].机电一体化,2017,23(2):60-64.

[2] 殷章桃,坎杂,江英兰,等.基于虚拟仪器的加工番茄自动分选试验台输送系统[J].江苏农业科学,2013,41(3):374-377.