水下金刚石绳锯机监测系统设计

汪鹏,朱正斌,王震林,3,张岚

1. 中国航空制造技术研究院,北京 100024

2. 哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001

3. 工业和信息化部 产业发展促进中心,北京 100846

随着我国陆地石油资源的日益减少,开采丰富的海上石油是一种很好的解决办法。伴随着海底石油管道的日益增加,其事故率也逐年增加[1]。一旦发生事故,便会引起巨大的经济损失,因此需要在最短的时间内进行修复作业[2]。在海底管道的切割作业中,金刚石绳锯具有广泛的应用[3]。金刚石绳锯机最早应用于矿山开采,经过研究和改进推广到海底管道切割作业中[4]。国内对金刚石绳锯机的水下应用做了大量的研究,但对于切削过程的监测设计还相对较少,而且主要集中在控制方法上[5−6]。为了掌握金刚石绳锯机切割海底管道的工作状态,并能及时进行切削参数的调整,设计了一种水下金刚石绳锯机监测系统。在金刚石绳锯机切割作业的研究基础上,分析其影响切削效率和安全的关键参数,选择合适的传感器进行数据采集。硬件采用基于ARM7TDMI−S核心的处理器LPC2214,配合外围电路和相关软件设计,及时可靠地显示绳锯机的关键切削参数,提高切削效率。

1 水下金刚石绳锯机及监测方案

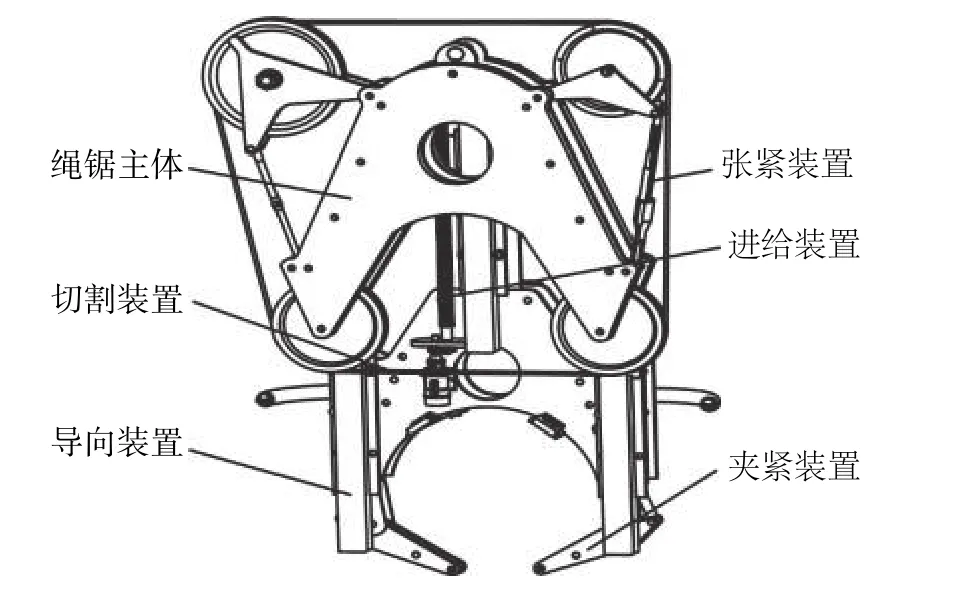

如图1所示,水下金刚石绳锯机主要由切割装置、进给装置、张紧装置、夹紧装置和导向装置等组成。绳锯机作业前,先调整张紧装置使串珠绳保持一定张力;夹紧液压缸驱动夹紧装置夹紧管道;切割装置主动轮提供动力使串珠绳旋转;在进给装置和导向装置的作用下完成切削进给。

图1 绳锯机整体结构

金刚石绳锯机在水下进行海底管道切割作业时,需要根据锯切状态及时调整切削参数,以保证切割作业顺利完成[7]。因此,这需要多种传感器及时反馈作业状态。结合金刚石绳锯机的切割过程,主要对以下参数进行监测:

1)串珠绳张紧力监测

串珠绳的张紧力对切削效率和串珠使用寿命有重要的影响[8]。张紧力过大会加速串珠绳的疲劳磨损,容易导致断绳;张紧力过小则会导致串珠绳与导向轮打滑磨损,降低切削效率。

2)串珠绳位置监测

绳锯机工作过程中,串珠绳偶尔会出现卡绳现象。单靠张紧力监测无法判断串珠绳的状态,需要位置监测和张紧力监测配合才能实时反馈串珠绳状态。

3)进给速度监测

绳锯机的进给速度决定了其工作效率的高低。进给速度过大会导致绳张紧力增大,引起断绳;进给速度过小会降低切削效率。因此,需要根据绳锯机切割管道的深度,及时调整进给速度。

4)切削速度监测

切削速度是串珠绳相对海底管道的切向速度,对切削效率与串珠磨损有重要影响。在切削作业中,需要及时根据切削厚度和切削材质来改变切削速度。

5)液压系统监测

水下金刚石绳锯机的动力由液压系统提供,液压系统的稳定工作,是保证切削作业的前提。因此,需要对主动轮液压马达和进给液压马达进行监测。

2 传感器选择与设计

2.1 张紧力传感器设计

图2为张紧力传感器工作原理图,其基本原理是电阻的应变效应。切割过程中,串珠绳压力作用在导向轮上,使弹性轴按比例产生应变,通过弹性轴上应变片将其转化为电阻的变化。通过测量电路和放大电路,将数据采集到处理器。为防止进水影响信号精度,采用密封胶圈和防水保护套对弹性轴进行保护。

图2 张紧力传感器工作原理

机械应变一般为 10−6~10−3,引起的电阻变化很小(约 10−4~10−1Ω)。采用直流电桥作为测量电路,把电阻的变化转变为电压变化。图3为差动直流电桥,一对桥臂接负载电阻,另一对接电流。电桥的输出电压为

图3 四臂差动直流电桥

2.2 串珠位置传感器

如图4所示,选择美国PT8系列拉绳式传感器。考虑水下工作环境,对其关键部分进行密封改装,增加防水胶圈并进行测试,使其适合测量串珠绳位移。

图4 PT8 拉绳位移传感器

2.3 进给速度传感器

绳锯机进给系统是通过液压马达带动丝杠螺母机构,实现串珠绳的进给,因此可通过测量液压马达转速间接测量进给速度。如图5所示,选用北京新宇航公司的JN338−A转矩转速传感器。该传感器可以测量正反转速,通过密封改装增加防水胶圈并进行测试后,将其安装在液压马达与负载之间,用以测量转速。

图5 JN338—A 转矩转速传感器

2.4 压力、流量传感器

压力传感器将液压压力转换为0~5 V电压信号,其输出电压与压力有一定的线性关系。流量传感器基于力矩平衡原理测量流量,其成比例输出0~5 V电压信号。

绳锯机工作时,张紧力传感器将导向轮弹性轴的应变转换为电信号,拉绳式传感器测量进给机构的实时位置,转矩转速传感器测量进给机构液压马达的转矩转速,压力、流量传感器测量液压系统的压力流量。各传感器实时传输监测数据到CPU,传输线路均做防水处理。传感器均传输电压信号,对信号进行标定后设计相应的硬件和软件。

3 监测系统硬件设计

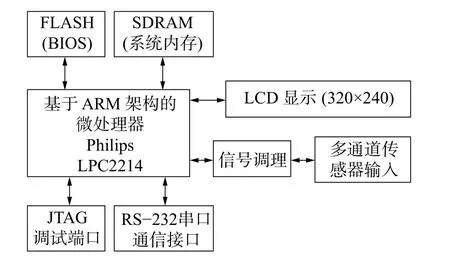

如图6所示,为监测系统的硬件结构。该嵌入式系统基于ARM7TDMI−S处理器,主要包含电源、微处理器芯片、存储器和I/O接口。硬件的核心处理器为Philips LPC2214,可以实现信号采集、调试和输出;同时也可以实现人机交互,实现LCD显示和RS232通讯[9]。

图6 监测系统硬件设计

3.1 复位电路设计

LPC2214的CPU复位引脚连续保持4个时钟周期的低电平信号时,才能使其有效复位。复位电路作用是给处理器提供复位信号,采用MAX706芯片产生Reset信号。MAX706还可以提供1.6 s看门狗定时器:WDI引脚保持高电平或者低电平超过1.6 s,WDO引脚输出低电平使系统复位,保证系统有更高的可靠性[10]。图7为复位电路原理,WDO引脚与MR引脚连接,使监测系统运行。

图7 CPU 复位电路

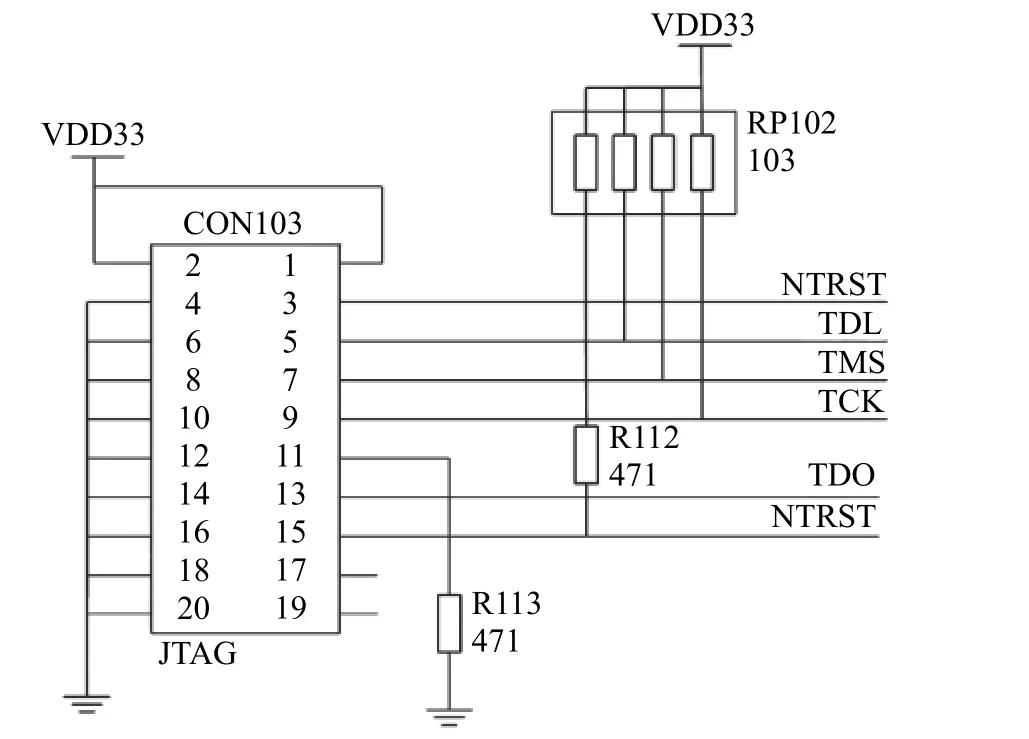

LPC2214还提供JTAG复位引脚nTRST,用来进行软件复位。图8为仿真器JTAG和处理器的接口电路通过ARM7TDMI所提供的JTAG型扫描标准,可以调试处理器的ICE−RT逻辑。

图8 JTAG 复位电路

3.2 交互接口设计

采用日本SEIKOEPSON公司的产品SED1335液晶显示器作为LCD显示硬件,其在同类产品中有较高的可靠性。SED1335的特点为丰富的指令功能、320×240点阵、较强的I/O缓冲器和图形文本混合显示[11]。

图9为处理器与SED1335的接口电路,处理器产生的部分信号,需经过反相器进行电平匹配,再与液晶屏连接。

图9 处理器与显示器的接口电路

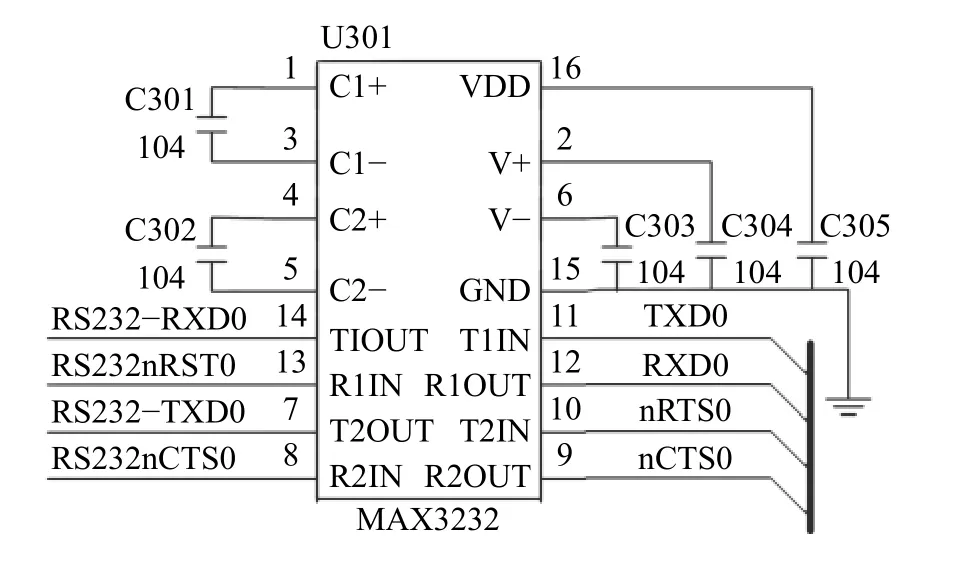

串口通信接口采用RS−232,其电气特性规定:接口输出电压在−5~−15 V 为逻辑 1,信号进行传输;接口输出电压在+5~+15 V为逻辑0,信号停止传输。TTL逻辑电路的电平与RS−232接收的电平形式不同,因此需要专门电路进行转换。采用MAX3232芯片进行电平转换,图10为其电平转换电路图。

图10 MAX3232 电平驱动电路

4 监测系统软件设计

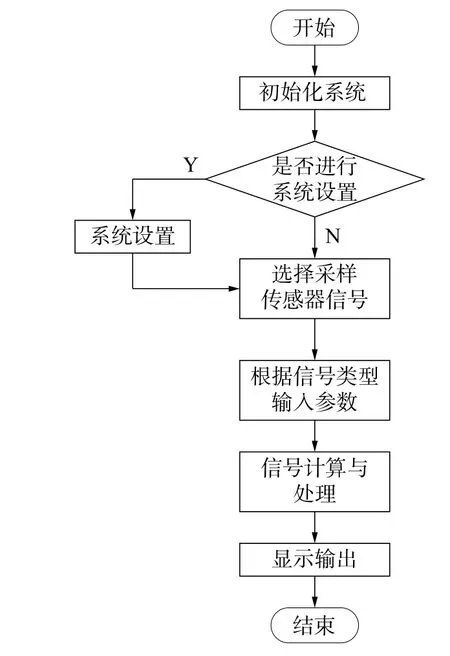

建立好水下金刚石绳锯机监测系统的硬件后,需要对其进行相应的软件设计。LPC2214没有内存管理单元,在加载到内存中运行前,系统需要把操作程序编译为二进制代码,软件设计的总体框架如图11所示。

图11 监测系统软件设计总流程

根据软件设计总体框架可以看出,软件的开发可以分为数据显示和数据处理两个方面,其中数据处理又由数据的采集和计算组成。根据监测系统的特点,整个软件设计可以分为几个模块,每个模块有独立的LCD界面显示,可以接受用户的查看和输入。图12为选择模块流程图。

图12 LCD 功能选择流程

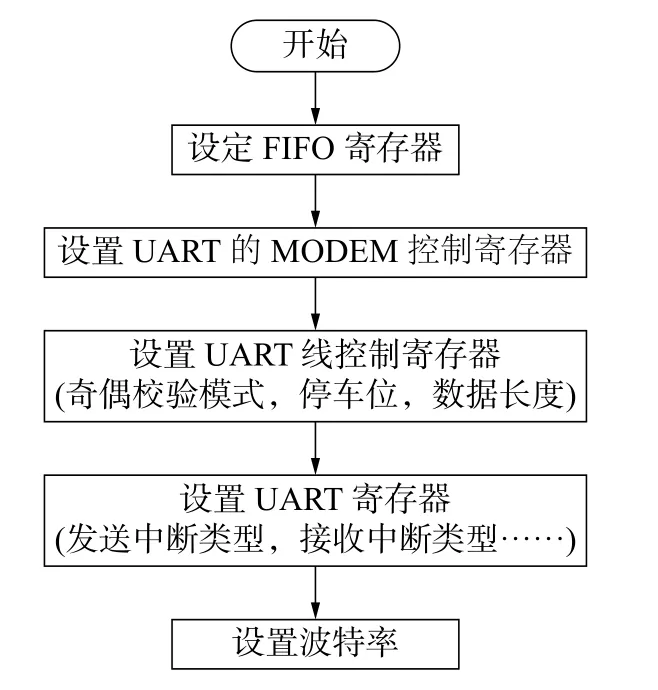

4.1 串口通信软件设计

根据硬件设计,LPC2214通过MAX3232将信号传输给RS−232。LPC2214有2组寄存器用来控制串行控制器(UART),采用传统的查询等待方式,实现驱动程序的简单化。为实现软件系统化、程式化,可将串口驱动程序分为如下3个函数:

1)初始化串口

void UartInit(INT8U PortNum, INT32 BaudRate)

PortNum用来选择串口,BaudRate用来定义串口比特率,其流程图如图13所示。

图13 串口初始化

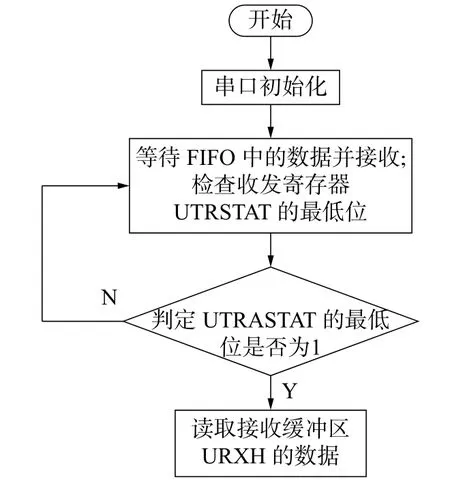

2)接收串口数据

char Uart_Getch(void)

如图14所示,接收串口数据并返回,若没有数据则一直等待,直到接收到数据。

图14 接收串口数据

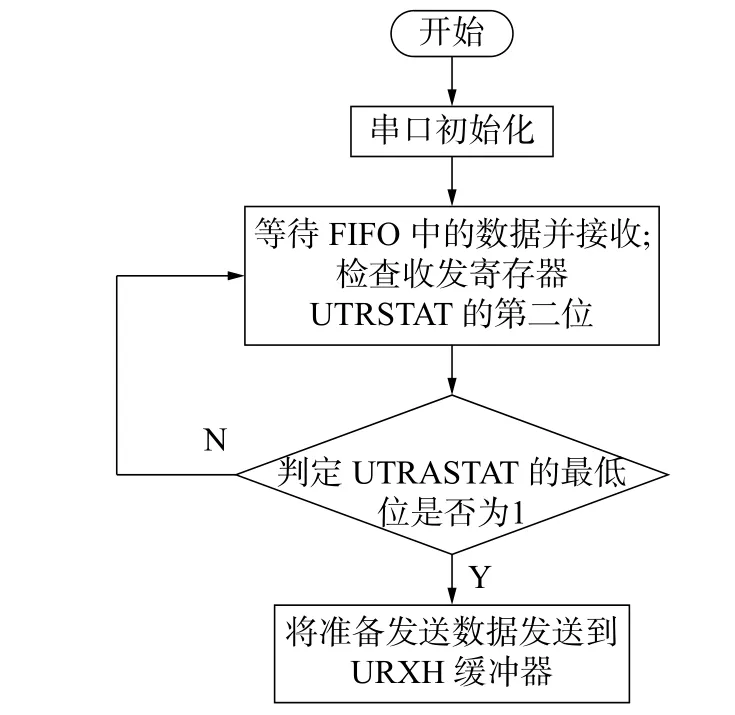

3)发送串口数据

void UartSendByte(INT8U PortNum, INT8U Data, INT8U Mode)

如图15所示,PortNum用来标识串口;Data为等待发送的数据,如果发送失败则阻塞;Mode用来选择通讯方式。

图15 发送串口数据

4.2 LCD 显示软件设计

根据硬件结构,LCD模块中含有显示存储器,显存中的单元与显示器的像素点一一对应。为方便软件设计,在硬件的存储器中划分一部分内存作为LCD缓冲区Buffer,并采用如下定义:

INT32U buffer[240][320/(32/lcdtype)];

Lcdtype为LCD类型选项,采用单色显示液晶屏时,其定义为1。图16为水下绳锯机监测系统的显示器界面。

图16 监测系统显示界面

5 实验结果分析

为确保监测结果的准确可靠,需要对LCD显示结果进行数据验证分析。串珠位置传感器、进给速度传感器、压力和流量传感器是直接购买的成品,其准确度可以保证。因此,主要对张紧力传感器的实验结果进行分析。

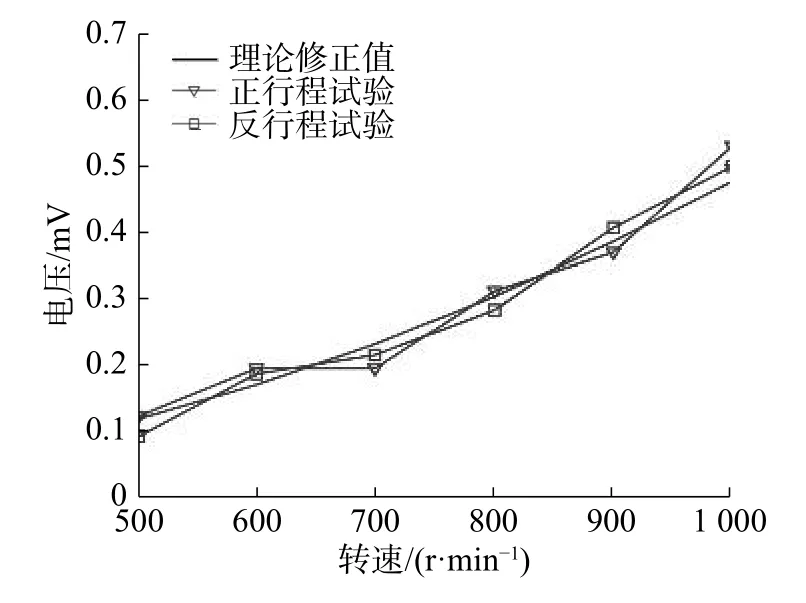

张紧力传感器采用静态标定方法,通过电子万能材料试验机每隔500 N记录一次电压值,标定张力和电压的对应关系。对静态标定结果进行理论修正,得到不同张力和转速的理论修正值。

张力的测量范围为 0~3 000 N,图 17、18 为部分不同张力情况下实验与理论数值对比。可以看出,理论修正值与实验值基本吻合,证明张紧力传感器可以为监测系统提供稳定的张力显示,保证绳锯机的正常运行。

图17 张力为 0 N 时实验与理论数值对比

图18 张力为 500 N 时实验与理论数值对比

6 结论

针对水下金刚石绳锯机的工作要求,提出了一种基于ARM微处理器的绳锯机检测系统设计。

1)根据绳锯机水下切割作业工况,对主要参数切削速度、进给速度、张紧力、串珠绳位置和液压系统进行监测,并选择合适的传感器。

2)硬件采用基于ARM7TDMI−S的核心处理器LPC2214,与外部电路组成监测系统。经过软件设计,使显示器显示传感器采集的信号,为工作人员随时掌握切削数据并及时调整切削工况提供了方便。

经验证,本监测系统能够准确可靠地显示绳锯机的切削状态,对提高绳锯机的水下切削效率有重要意义。