基于相同溶岩沉降地质条件的桥梁桩体侧摩阻分析探究

(吉安市公路勘察设计院,江西 吉安 343000)

一、依托工程简介

案例某路特大桥总长(72+128+72)m,系为该公路的一段立交工程,位处当地的某洪冲积平原区域。据现场地质冲孔勘测资料记录得知,其190#和189#墩位所在地层系属覆盖较深的岩溶发育地质区,大量多层不很规则的岩溶洞分布于地面以下59.5m~84.7m纵深区间。

为获得现场工学一手静载技术参数,技术部门于工程桩基区域开展了现场静载实验,实验场地位处189#桥墩及190#桥墩之间。

二、实验装置设计与布设

实验系统由传感器、油压千斤顶、标准梁、专用加荷大梁,以及临时支墩等构成。实验桩S1和S2实验计划均加荷至损坏,以4根锚桩充当反力支座。实验桩S3和S4实验计划分别加荷至2倍和4倍工作载荷,以两根锚桩充当反力支座。在各支座上安设2个或者4个8000kN油压并联千斤顶,并联加施垂向压力。选用油压千斤顶其油路所并接的压力表来测量显示油压,并参考油压千斤顶的率定曲线所示数值来换算对应载荷。

三、相同溶岩地质不同设计载荷下的桩侧摩阻分析

钢筋计所收集的各项检测数据演算成具体轴力参数后,借助邻截面间的轴力差值可推演获得平均摩阻。该研究按设计载荷的1、2、3、4倍及极值载荷作用条件,计算分析案例桥桩体侧摩阻状态规律。

(一)基于1倍设计载荷的桩侧摩阻

各桩在3750kN即1倍设计载荷作用下,各土层相应的侧摩阻实测与标准值如表1所示。数据揭示,在1倍设计载荷的作用条件下,各桩体的侧摩阻实测值差异相对不是很大,各数值均未达到侧摩标准极值。

(二)基于2倍设计载荷的桩侧摩阻

各桩在7500kN即2倍设计载荷条件下,各土层相应的侧摩阻实测与标准值具体如表2所示。数据揭示,在2倍设计载荷作用下,桩体S1中砂层的侧摩阻开始加大,在中砂层和粉细砂层,桩体S2、S3和S4的侧摩阻继续伴随对应加大,于黏土层中,各桩体侧摩阻值的相对差异亦不是很大。于黏结性土质中,各桩体侧摩阻的实测值尚没有超越规范侧摩阻标准,在粉细砂中,于中砂岩土层,桩体S1至S4的侧摩阻数值,分别是侧摩极值的1.2倍、1.4倍、1.5倍及至2倍。意味在2倍载荷作用下,黏结性土层压注浆桩跟未压注浆桩的侧摩阻差异不大,砂层压注浆桩较未压注浆桩的侧摩阻发生约1.2倍~1.6倍的增强。

表1 基于1倍设计载荷的侧摩阻实测与规范极值比对表(kPa)

表3 基于3倍设计载荷的侧摩阻实测与规范极值比对表(kPa)

表4 基于4倍设计载荷侧摩阻实测与规范极值比对表(kPa)

表5 实测跟规范侧摩阻标准极值比对表

表6 桩体S1和S2极值载荷条件的侧摩阻实测与规范值比对表

(三)基于3倍设计载荷的桩侧摩阻

各桩在11250kN即3倍设计载荷条件下,各土层相应的侧摩阻实测与标准值具体如表3所示。数据显示,在3倍设计载荷作用下,在砂层中,桩体S1侧摩阻与上一级差异不大,在中砂层中,桩体S2和S4的侧摩阻继续加大,在黏土层中,桩体S1、S2和S4的侧摩阻与规范值差异不大,在粉细砂中,桩体S4的侧摩阻值忽然降低。桩体S1、S2和S4在中砂层中的侧摩阻分别是侧摩阻极值标准的1.8倍、2.4倍和2.1倍,压注浆桩侧摩阻值为未压注浆桩的1.2倍~1.3倍。

(四)基于4倍设计载荷的桩侧摩阻

各桩在15000kN即4倍设计载荷条件下,各土层相应的侧摩阻标准值及实测侧摩阻值具体如表4所示。数据显示,基于4倍设计载荷作用,桩体S1侧摩阻实测值接近侧摩阻极限标准值,桩体S4侧摩阻实测值为侧摩阻极限标准值的1.4倍,桩体S1、S2和S4在粉细砂层中的侧摩阻分别是侧摩阻极限标准值的1.8倍、2.6倍和2.4倍,桩体S1、S2和S4在中砂层的侧摩阻分别是其极限标准值的1.9倍、3.2倍和2.4倍。砂层压注浆桩较未压注浆桩的侧摩阻发生1.3倍~1.7倍的增强。

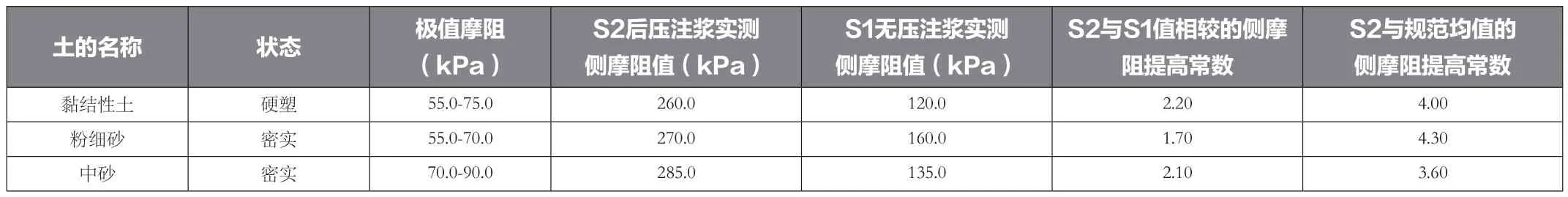

(五)桩体S1和S2的桩侧极值侧摩阻

基于无压注浆桩体S1承受13500kN极值载荷及后加固压注桩S2承受25000kN极值载荷的工程条件下,各岩土层相应的极值规范侧摩阻跟实际测量侧摩阻具体如表5和表6所示。数据显示,桩体S1和S2侧摩阻,在极值载荷作用下,其实测值均大大超过侧摩阻极限标准值。在黏结性土层,桩体S2侧摩阻实测值约是桩体S1的2.2倍,桩体S2中砂层侧摩阻实测值约是S1的2.1倍,桩体S2粉细砂层侧摩阻实测值约是桩体S1的1.7倍。相对桩基础规范极限侧摩阻,经过后压注浆措施加固,岩土层侧摩阻对应提高常数值分别为:填方的2.0,中砂的3.6,粉细砂的3.8,黏结性土的2.9。经过后压注浆措施加固以后岩土层侧摩增强常数则分别为:黏结性土的4、填方的1.8、中砂的3.6及粉细砂的4.3。