涨壳式中空锚杆抗冲击性能现场试验研究

陈琼 庞琦 隋学 张金龙 赵武胜

摘要:巴基斯坦N-J水電站引水隧洞沿线埋深大,区域地质构造复杂,TBM施工过程中岩爆灾害频发,使涨壳式中空锚杆在强冲击力作用的支护性能研究显得异常迫切。设计并实施了涨壳式中空锚杆抗冲击性能现场大型试验,对现场试验的支护、监测方案设计和试验过程和结果进行了论述。试验表明:在不注浆条件下,锚固效果在岩体破碎时很难达到设计的效果,在动力荷载作用下,锚杆变化较快,在破碎围岩中锚杆最大应力(拉应力)远小于设计值。

Abstract: The water diversion tunnel of N-J Hydropower Station in Pakistan has a large buried depth and complex geological structure. The frequent occurrence of rockburst disasters during TBM construction makes the research on the supporting performance of the shell-type hollow anchors under strong impact force urgent. The large-scale test on the impact resistance of the shell-type hollow anchor was designed and implemented, and the support, monitoring scheme design and test process and results of the field test were discussed. The test shows that under the condition of no grouting, the anchoring effect is difficult to achieve the design effect when the rock mass is broken. Under the dynamic load, the bolt changes rapidly, and the maximum stress (pull stress) of the bolt in the broken surrounding rock is far less than the design value.

关键词:涨壳式中空锚杆;抗冲击性能;地下厂房

Key words: rising shell hollow anchor;impact resistance;underground plant

中图分类号:TV554 文献标识码:A 文章编号:1006-4311(2019)34-0130-02

0 引言

锚杆是地下工程施工中重要的支护手段之一,涨壳式中空锚杆以其提供施工方便、提供预应力及时、具有高抗剪强度和刚度等优点在交通、水电、矿上等地下工程中得到了广泛的应用[1-4]。国内外学者也对其各项性能进行了广泛深入的研究,例如:刘江等[2]通过在郑万高铁高家坪隧道软弱围岩段大断面机械化施工条件下涨壳式预应力中空锚杆的应用研究,总结出涨壳式预应力中空锚杆工作原理、工艺流程。蔡向阳和任勇[3]从监理工程师角度阐述了涨壳式预应力中空注浆锚杆新材料应用产生的工程变更处理的基本原则和方法、方式。郑鹏飞[4]对涨壳式预应力中空锚杆施工工艺及技术要点作了详细论述,阐明了涨壳式预应力中空锚杆在隧洞支护中的重要意义。对但总的来说,现有的研究成果多集中在施工效果和工艺的研究,对其在强冲击力作用的支护性能还缺乏现场大型试验的验证。

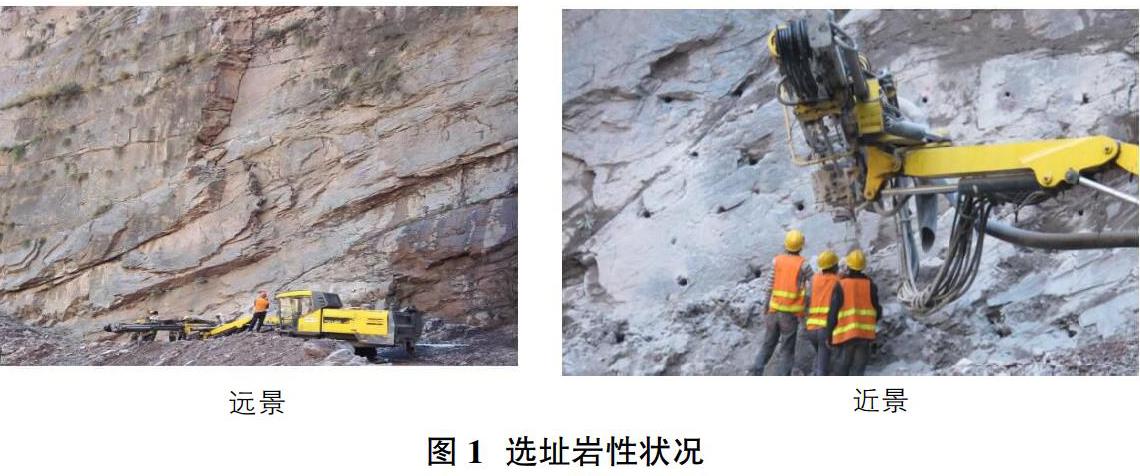

巴基斯坦N-J水电站引水隧洞沿线埋深大,地应力高,区域地质构造复杂,在TBM施工过程中出现了不同程度的岩爆灾害,岩爆严重影响了隧洞的正常掘进,并对人员及设备安全带来了严重威胁。面对较强岩爆,现有涨壳式锚支护方案是否能满足抗冲击要求缺乏试验数据支撑,经综合考虑,N-J项目部研究决定采用爆炸模拟岩爆进行锚杆抗冲击性能试验,试验地点选择在出露岩体相对完整的一个边坡(如图1所示)。

本次试验通过模拟当前强岩爆区域的地质条件及支护形式,在常规锚网梁支护模式下,利用孔内爆破模拟强岩爆的方式来验证当前现场支护的合理性。爆破所用炸药用量释放的能量模拟试验区围岩发生强岩爆到极强岩爆时锚杆受力状况。

1 支护方案设计与监测方案

1.1 支护方案设计

锚杆形式和规格:涨壳式中空锚杆10根,9根试验锚杆,1根备用锚杆,由涨壳式锚头、钢筋杆体、托盘及螺母组成,型号为D28(可施加预应力80~100kN),杆体断裂抗拉强度≥310kN,延伸率≥8%,杆体长度3.85m,直径?准28mm;

槽钢:5根,根据现场安装实际情况,采用整体槽钢或分段槽钢;

网片规格:采用Φ10mm的钢丝焊接网,规格为1500×1200mm,网格尺寸150×150mm;

锚杆布置:锚杆间距为1300mm,排距900mm;

锚杆预紧力:设计锚杆安装预紧力80kN~100kN。

1.2 监测方案设计

1.2.1 监测内容

本次试验采用UT3404动态数据采集系统,主要测试锚杆的轴向应变波和两种不同支护形式下所受爆破冲击波。

1.2.2 监测步骤和方法

①试验锚杆应变片贴片。采用BX120-3AA(3mm×3mm)型应变片及导线4套,2套试验,2套备用,监测爆破期间锚杆的轴向应变波。

在进行现场爆破对比试验前,需要对锚杆进行精细加工。主要包括以下几个方面:切槽打磨;黏贴应变片并焊接导线;应变片保护。选取锚杆一根,贴上1个应变片,2根导线。通过桥盒与动态采集仪相連。应变片粘贴位置为距离锚尾1000mm。贴片以及连线后的锚杆(此处为应变片黏贴演示锚杆,非现场安装锚杆)。

②压力传感器安装。

本次试验选取安装位置完全一致的KD压力传感器及屏蔽线2套(其中1套备用)器监测锚杆所受爆破冲击波。因现场需要表面不喷射混凝土,因此将压力传感器固定于两个锚杆托盘之间。

③测试系统的组建及调试。

锚杆支后,开启放大器预热,将动态采集仪、桥盒按顺序连接成设计数目的测试线路,最后根据应变片的工作模式,将测点的应变片接入桥盒。根据现场试验要求选取合适的采样时间、应变波频率等采样参数。

④应变波、冲击压力波采集。

试验测试时,采集分析仪器采用的采样率定为128kHz,采用上升沿触发,触发延迟-40,触发极性自由运行。应变波采集时根据应变片、导线电阻进行校正因子计算,冲击压力波采集时根据传感器灵敏度校正。

2 试验结果分析

2.1 爆破冲击距离及爆腔形态

现场观测爆破冲击距离约为30m以上,且网片破断呈丝状,槽钢剪断(如图2所示),说明爆破冲击非常强,类似极强岩爆。

爆破后爆腔形态如图2所示。爆腔内部非常破碎,且结构面、层理发育;普通锚杆支护处爆腔呈V字型爆坑,围岩中存在一些倾斜的结构面,且表面有明显擦痕,爆腔深度约为2.3m。

2.2 锚杆支护体形态

现场爆破后的锚杆形态如图3所示。从现场爆破后锚杆支护体形态看,锚杆明显弯曲,托盘无太大变化。上述锚杆支护体形态说明:由于内部岩体破碎,孔径较大(现场量测约为52~55mm),锚杆涨壳锚头几乎未起到应有的锚固作用,不能与外端托盘、螺母等形成整体锚固体系。

2.3 锚杆应变波波形特征

锚杆应变波形分析监测仪测到应变波形如图4所示,图中正表示压应变,负表示拉应变。

由图知,在爆破作用下,锚杆应变波变化较快,波形衰减明显,振动时间短,最大值为175.084×10-6。根据应变信号和应力转化关系 锚杆弹性模量为210GPa,计算爆炸动载引起的应力,锚杆最大应力(拉应力)为36.77MPa。

3 结论

①因无法在隧洞内进行爆破试验,选取室外类似岩性地点试验,表面看来岩性较为完整,爆破后发现内部非常破碎,且结构面、层理发育;直接影响了涨壳锚头的锚固效果,从爆破后涨壳锚头端部擦痕来看,在不注浆条件下,涨壳锚头的锚固效果在岩体破碎时很难达到设计的锚固效果。②在爆破荷载作用下,锚杆应变波变化较快,波形衰减明显,振动时间短,在破碎围岩中锚杆最大应力(拉应力)远小于设计值。

参考文献:

[1]赵应文.强岩爆隧洞机械涨壳式预应力中空锚杆支护技术[J].黑龙江水利科技,2015,43(06):77-78.

[2]刘江,王军,徐腾辉.涨壳式预应力中空锚杆在机械化开挖大断面隧道中的施工应用研究[J].隧道建设(中英文),2018,38(S2):324-329.

[3]蔡现阳,任勇.涨壳式预应力中空注浆锚杆新材料应用工程变更处理[J].四川水力发电,2015,34(S2):21-23,46.

[4]郑鹏飞.涨壳式预应力中空锚杆在锦屏引水隧洞的应用[J].科技与企业,2013(01):196.