聚酰亚胺阻燃织物的热学性能

付立凡,谢春萍,刘新金,苏旭中

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

聚酰亚胺具有其他高分子材料所无法比拟的优异性能,尤其是耐高温和耐低温性能突出[1]。随着国家对聚酰亚胺纤维的产业化生产的重视,聚酰亚胺纤维的产业化得到了大力的发展[2]。近年来,多采用较为简单的“一步法”对织物进行阻燃防护测试(如极限氧指数、织物的热防护性能TPP值等)研究聚酰亚胺消防用阻燃织物,而对织物的火场热行为研究较为缺乏,忽略了在实际火场中聚酰亚胺发生不同程度的热解行为对消防工作的影响。因而对聚酰亚胺织物的火场热行为进行全面研究具有实际价值意义。

针对聚酰亚胺的性能研究,左琴平等[3]综述了聚酰亚胺的国内外开发进程,包括一步法和两步法等合成工艺及应用,生产工艺日趋成熟;LUA[4]对聚酰亚胺等温和非等温动力模型进行研究,利用热重法及红外光谱等方法探讨了聚酰亚胺热解动态变化的过程,结果表明聚酰亚胺耐热性能优异;尹朝清等[5]对聚酰亚胺纤维及其阻燃特性进行研究,研究表明,与其他阻燃纤维相比,聚酰亚胺纤维在高温防护、高温过滤等领域具有明显的优势。在阻燃织物热防护研究领域,崔志英[6]对消防用防护服的性能进行了较为深入的研究,列举了Kevlar(芳纶1414)、PBI(聚苯并咪唑)、芳砜纶等生产的阻燃织物,分别探讨了不同织物阻燃热防护性能的优异性;冯倩倩[7]通过热重-红外联用、热防护等实验对芳砜纶等阻燃织物火场热行为进行了进一步的研究,探讨阻燃织物的热学性能;刘林玉等[8]通过软件分析阻燃织物的物理特性和热防护性能的关系,结果表明:织物面密度、厚度、透气率与TPP值有明显的相关性,燃烧质量损失率与TPP相关性不明显;国外学者SUNG等[9]通过热量TGA(热重分析)、TPP(热防护)及RPP(热辐射防护)等测试对阻燃织物的耐久性进行研究,表明具有粗糙表面的织物有较低的传热性能。织物厚度的影响在对流和辐射热试验中很重要。国内外针对阻燃织物的研究方法及内容日益丰富,对于聚酰亚胺织物的阻燃性能研究却较少,且研究方向过于简单。

目前,市场上常用的消防服外层织物大多为阻燃棉及芳纶产品,因此,本文选用阻燃棉织物、芳纶ⅢA阻燃织物与开发出的聚酰亚胺消防用外层织物进行火场中的热防护行为对比研究,分别进行了极限氧指数、TPP值、烟密度、热重红外联用和锥形量热仪等实验,从微观和宏观上对织物的火场热行为进行表征,评判织物的热学性能。

1 实验部分

1.1 实验材料

实验材料为友通纺织公司提供的阻燃棉织物和芳纶ⅢA阻燃织物及自行设计开发的聚酰亚胺织物。考虑到3种织物材料的不同和灭火防护服的行业标准GA10—2014《消防员灭火防护服》对织物的要求,在阻燃、面密度及力学性能等方面需在达到行业标准的基础上对织物进行设计开发,因此采用了不同的织物组织结构,其中阻燃棉和芳纶ⅢA织物采用斜纹组织,聚酰亚胺织物采用4/4方平组织。3种织物规格如表1所示。

1.2 实验仪器

1.2.1 极限氧指数测试

采用英国FTT公司的氧指数仪BS ISO 4589-2进行实验,操作简便,精确度高。测试中,O2浓度从22%开始增加,直至样布燃烧,取最接近燃烧时的O2浓度临界值为织物的极限氧指数。

1.2.2 热防护性能测试

热防护性能参照ISO 17492—2013《隔热和防火服:曝露于火与辐射热时防护服的热传递的测定》测试,采用美国西北测试科技公司制造的Serial#403-14型热防护性能测试仪,对3种织物进行TPP值测试。实验中,总热流密度设定为(84±2) kW/m2,热曝露时间设定30 s。测试前将样品在温度为(20±2)℃、相对湿度为65%±4%的恒温恒湿箱中调湿处理24 h。试样尺寸(150±2) mm×(150±2) mm,每种织物测试3块试样。

1.2.3 烟密度测试

采用剑乔仪器有限公司生产的JQMY-2型烟密度仪,测定试样燃烧时所产生烟雾的烟密度,并以最大烟密度为实验结果。实验的辐射功率为50 kW/m2,测试条件为有焰模式,每组样布测试1次。

1.2.4 热重-红外(TGA-FTIR)联用实验

采用法国赛特拉姆公司(SETARAM)热重分析仪和日本岛津公司傅里叶红外光谱仪联用,对聚酰亚胺织物进行热重红外联用实验。实验中设定辐射功率为50 kW/m2,升温速率为20 ℃/min,取背景温度为180 ℃,取样温度从200 ℃开始,每升温20 ℃取1次样进行红外光谱测试。

1.2.5 锥形量热仪实验

采用英国FTT公司生产的标准型锥形量热仪,利用氧消耗原理进行测试。实验设置功率为50 kW/m2,试样大小为100 mm×100 mm,分别制作2层和4层样布小样2组,再分别进行测试,每组小样测试1次,测试要求暴露试样表面的中心部位50 mm×50 mm的范围内,于中心处辐照偏差不超过±2%。

2 结果与讨论

2.1 极限氧指数

通过实验,对3种织物的极限氧指数实验数据进行统计,实验测得阻燃棉织物的极限氧指数是24.5%,在22%~27%之间,属于可燃织物;芳纶ⅢA织物和聚酰亚胺织物的极限氧指数分别是30.6%和34.8%,都大于27%,属于难燃织物;另外相比芳纶ⅢA织物,聚酰亚胺织物极限氧指数更高,具备更难燃烧的条件,阻燃性能更好。

2.2 热防护性能

实验根据GA 10—2014《消防员灭火防护服》进行标准化测试,通过下式计算织物的热防护系数。

TPP=tq

式中:TPP为热防护系数,kW·s/m2;q为曝露热通量,kW/m2;t为二级烧伤时间,s。

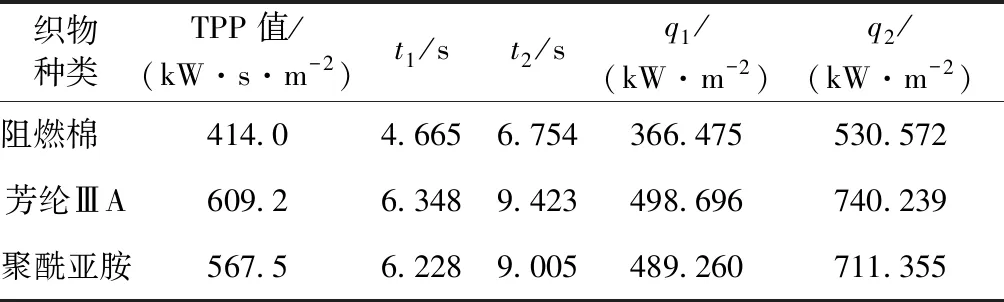

TPP值越大,达到二级烧伤时间t越长,织物热防护性能越好,反之,则越差。经测试计算,阻燃棉、芳纶ⅢA、聚酰亚胺3种织物的二级烧伤时间分别为5.13、7.41和7.08 s,其中芳纶ⅢA织物的二级烧伤时间最大,聚酰亚胺织物较之少0.33 s,阻燃棉织物最小。实际上,织物的面密度和厚度等因素对织物的TPP值的测定影响较大,3种织物中,芳纶织物的厚度和质量都较聚酰亚胺织物厚重一些,这些都会影响着TPP值的大小。对3种织物试验后的形态进行观察,如图1所示,3种织物的热防护指标见表2。

图1 对流热作用后的织物形态

表2 3种织物的热防护相关指标

注:织物背部温度上升至12 ℃所需时间为t1;织物背部温度上升至24 ℃所需时间t2;织物背部温度上升至12 ℃的热量为q1; 织物背部温度上升至24 ℃的热量为q2。

经过相同条件的测试后,阻燃棉织物已全部炭化,用手一触即破裂,已没有了防护性;芳纶ⅢA织物大部分炭化,用手触碰容易破裂,且收缩较为严重,未完全炭化的部分开始泛黄,总体而言依然具有一定的防护性能;观察聚酰亚胺织物可以发现,部分区域炭化,触感较硬,但整体而言,防护性能依然很好。

从表2可以看出:芳纶ⅢA织物的TPP值最大,聚酰亚胺次之,阻燃棉最小;3种织物的背部温度达到12和24 ℃所需的时间和释放的热量都是芳纶ⅢA最大,聚酰亚胺次之,阻燃棉最小。所以从TPP测试数据上可以分析,芳纶ⅢA织物的热防护性能最好,但从织物样品测试后的形态可以看出,聚酰亚胺织物有着最好的耐热性。

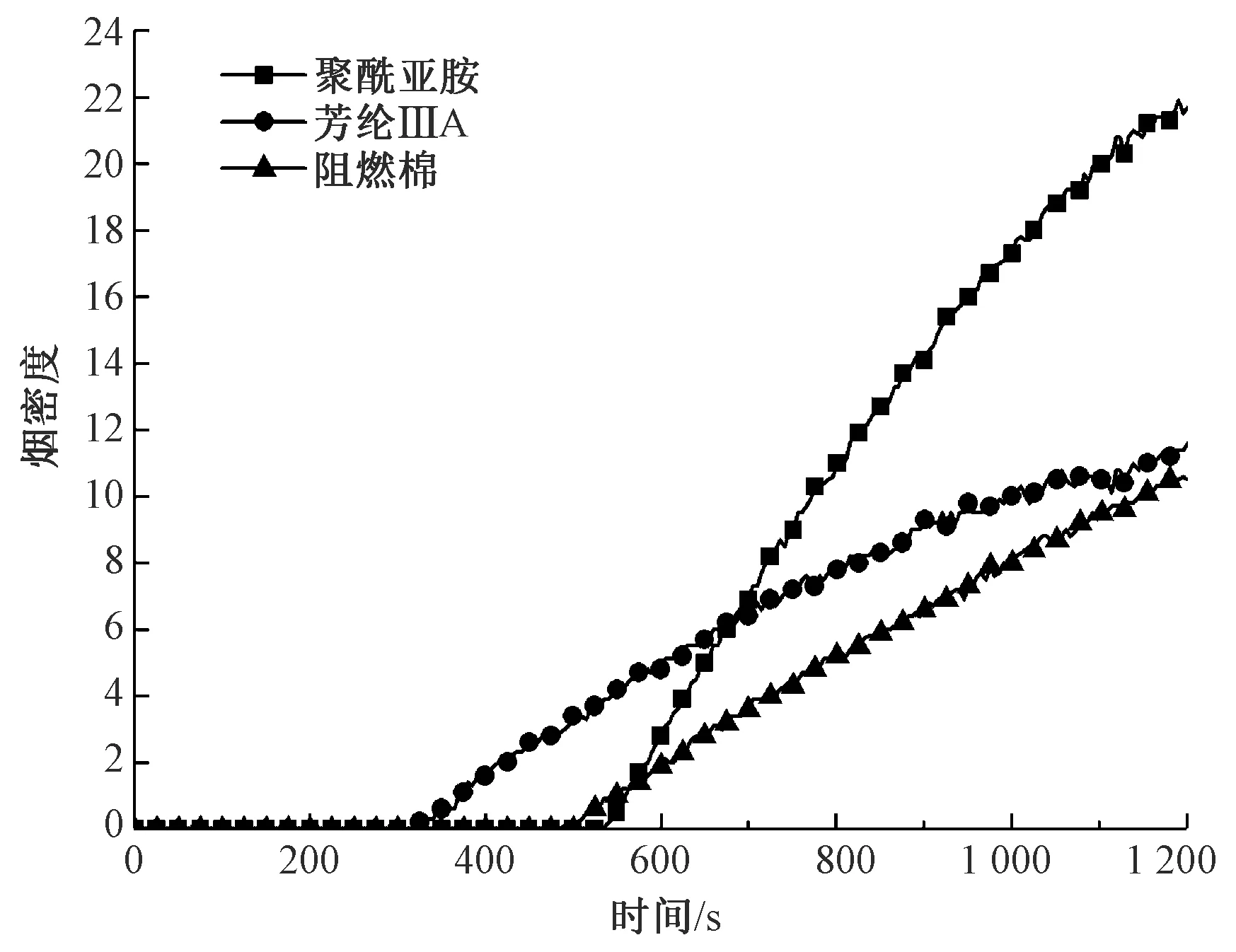

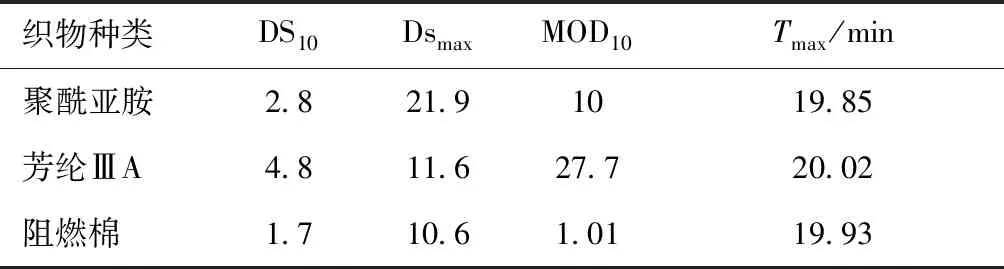

2.3 烟密度

实际火场中,一般都存在火焰燃烧,所以对3种织物在有焰条件下进行了热防护性能的测试,对3种织物的烟密度进行对比分析。在本次试验中,初始设置的测试功率为35 kW/m2,但经过20 min实验测试,聚酰亚胺和芳纶ⅢA织物并没有发生热解,所以后续将测试功率提升至50 kW/m2才达到实验要求。织物的烟密度与时间的关系如图2所示。

图2 织物烟密度与时间的关系

从图2可以看出,3种织物中聚酰亚胺织物的初始生烟时间最晚,但生烟量最大,烟密度达到了21.9;但聚酰亚胺的最大烟密度最大,阻燃棉最小。所以,最大烟密度值较大,不利于火场中的实际救援工作。经分析,实验用阻燃棉,采用普鲁苯工艺使用的阻燃剂在有焰情况下降解成磷酸,促进棉纤维脱水、炭化,起到抑烟作用,所以烟密度值最小,而烟密度大是很多高性能纤维在消防领域使用中存在的致命问题。表3为烟密度指标测试结果。

结合图2和表3,在测试功率为50 kW/m2的有焰情况下,聚酰亚胺在前10 min,最大烟密度值仅为2.8,而且织物的透过率高达95.3%,说明聚酰亚胺在这种环境中,能够在更长的救援时间中表现出优秀的热防护性能,但经过更长时间之后,聚酰亚胺织物的烟密度值最大,存在缺陷。

表3 烟密度指标测试结果

注:DS10为开始10 min时的烟密度;Dsmax为最大烟密度;MOD10为在10 min时烟密度;Tmax为达到最大烟密度所需时间。

2.4 热重-红外(TGA-FTIR)联用

2.4.1 热降解过程分析

N2氛围下聚酰亚胺织物热失重曲线和热失重微分曲线如图3所示。

图3 N2氛围下聚酰亚胺织物热失重曲线和微分曲线

由图3可以看出,聚酰亚胺的初始分解温度是528 ℃左右,在550 ℃之前聚酰亚胺质量未发生明显的变化,观察曲线趋势,在800 ℃时热解过程结束,此时聚酰亚胺的剩余质量依然有60%左右,因此聚酰亚胺具有非常优异的热稳定性。聚酰亚胺热解过程大致分为4个阶段,分别是脱水阶段T1、过渡阶段T2、热裂解阶段T3和炭化阶段T4。如图3所示,T1阶段,132 ℃之前,发生了微小的失重状况,是由于聚酰亚胺样品失去水分子照成的;T2阶段,132~528 ℃之间,属于过渡阶段,528 ℃左右,热解速率才发生较大的变化;T3阶段,528~662 ℃,属于主要的热裂解阶段,此时保持较大的热裂解速率,结合2个曲线可知,这个阶段存在着较大的热失重峰值,是因为大量的酰胺基键的断裂或者其他分子链的变化[10];T4阶段,662 ℃之后,属于炭化阶段,聚酰亚胺样品质量基本保持不变,TG曲线和DTG曲线保持相对平缓。

2.4.2 热降解过程红外光谱分析

在升温速率为20 ℃/min空气氛围下,可以得到不同温度的聚酰亚胺织物热解组分的FTIR光谱图。结合TG-DTG曲线图,可推测不同检测时间的红外光谱图所代表的温度点,从而可以对样品热解前后的变化有更深入的了解[11]。图4(a)和(b)分别表示不同温度对应的聚酰亚胺热解气体的红外光谱图和600 ℃时聚酰亚胺热解气体的红外光谱图。

图4 聚酰亚胺热解气体的红外光谱图

从图4(a)可以看出,初始温度为220 ℃时,CO2的特征吸收峰较为明显,在2 357和673 cm-1处出现明显的吸收峰,此为CO2的特征吸收峰;当温度接近600 ℃时,除了依旧存在较为明显的CO2的特征吸收峰,也出现了各种新的特征吸收峰;结合图4(b),可以分析出在2 179和2 106 cm-1处有2个较为明显的特征吸收峰,此为CO气体的吸收峰,另外在3 400、1 640 cm-1处有微弱的特征吸收峰,结合在646 cm-1处明显的特征吸收峰,表明聚酰亚胺织物热解后生成了较小成分的H2O。可以断定,聚酰亚胺组分受热分解作用,有些化合物裂解成烃类,然后生成CO、CO2气体逸出。

2.5 锥形量热仪实验分析

2.5.1 点燃时间(TTI)

锥形量热仪是研究材料燃烧特性最常用的实验仪器,能够测得材料燃烧的多项参数,从而评价实际火灾中的燃烧行为[12],点燃时间TTI是指用特定的辐射功率作用于实验织物表面出现明火的时间,时间越长,耐火性能越好,本文实验分别对3种织物的2层和4层织物进行测试,点燃时间测试结果见表4。

表4 点燃时间TTI

通过实验及数据统计,在25 kW/m2低功率的情况下,聚酰亚胺织物耐火程度非常好,无法点燃,而在功率提升至50 kW/m2后,聚酰亚胺织物的点燃时间仍然远高于阻燃棉和芳纶ⅢA织物。结合前面热防护实验后3种织物的形态,说明聚酰亚胺织物的耐热性能远远优于阻燃棉和芳纶ⅢA织物。

2.5.2 质量损失百分比(MASS)

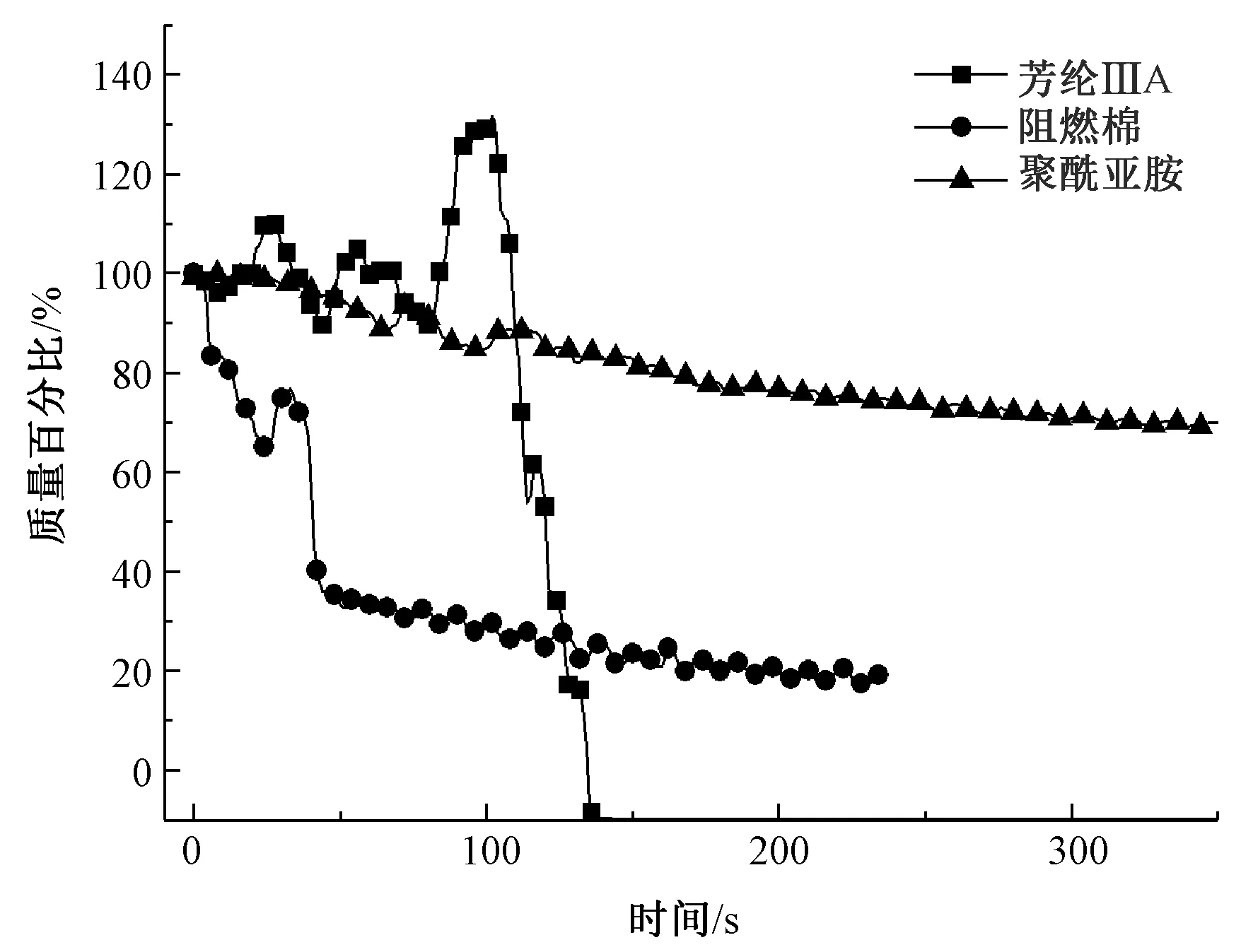

3种织物的质量损失百分比如图5所示。

图5 质量随时间的变化曲线(4层织物)

分析图5可得到以下2个结论:

①芳纶ⅢA织物初始阶段质量有所升高,是因为芳纶ⅢA热解过程中与接触的空气发生化学反应,开始蜷缩炭化,使得其质量百分比有所增大,随后进一步发生反应,织物完全燃烧;另外,在150 s的时间内,芳纶ⅢA织物已经燃烧殆尽,聚酰亚胺织物仍然有很大的质量百分比,且在到达350 s的时间后,质量百分比仍保持在70%左右,这与前面热重-红外联用实验测试过程质量变化曲线相一致。

②由图5曲线斜率可以看出,芳纶ⅢA织物的质量损失速率较大,质量先急剧升高,再急剧下降;阻燃棉织物的质量损失速率比芳纶ⅢA织物小,比聚酰亚胺织物稍大,特别是初始阶段,质量损失速率较大;而聚酰亚胺织物从初始阶段开始就一直保持较小的质量损失速率,相比阻燃棉和芳纶ⅢA稳定很多。综合来说,聚酰亚胺织物的热解缓慢,耐热性最好,芳纶ⅢA织物耐照性最差。

2.5.3 烟生成速率(SPR)和总生烟量(TSR)

3种织物的烟生成速率和总生烟量随时间的变化曲线分别如图6、7所示。

图6 生烟速率随时间的变化(4层织物)

图7 总生烟量随时间的变化(4层织物)

从图6可以看出,阻燃棉织物在初始阶段有着较大的生烟速率,后续生烟速率减小;芳纶ⅢA织物在初始阶段保持着较大的生烟速率,之后生烟速率基本为0,最后又保持较小的生烟速率;而聚酰亚胺织物初始时间阶段生烟速率较低,后续时间段的生烟速率也基本保持为0,可见聚酰亚胺生烟效率非常低。

从图7可以看出,芳纶ⅢA织物的生烟量最大,阻燃棉织物其次,聚酰亚胺织物最小。结合烟密度实验,可以看出在一定的时间段内,聚酰亚胺织物具有极小的燃烧生烟速率及生烟量,但在烟密度实验中也了解到,长时间的热辐射后,聚酰亚胺织物烟密度最大,存在一定的缺陷。

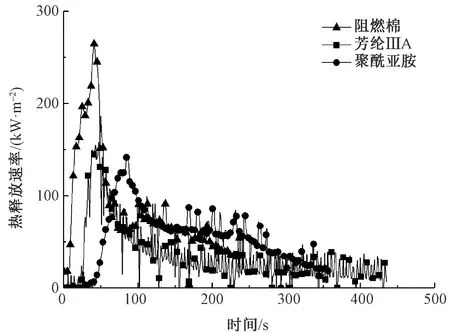

2.5.4 热释放速率(HRR)

图8为3种织物的热释放速率随时间的变化曲线。HRR是衡量材料燃烧行为最重要的参数之一,可以表征火灾强度,热释放速率的最大峰值为热释放速率峰值(PkHHR),材料的热释放速率和最大峰值越大,表示材料燃烧热越高,在火灾中危害越大。

图8 热释放速率随时间的变化(4层织物)

从图8可以看出,阻燃棉织物的热释放速率峰值(PkHHR)最大,芳纶ⅢA织物其次,聚酰亚胺织物最小。实验初始阶段,阻燃棉和聚酰亚胺织物的热释放速率相差不大,芳纶ⅢA织物由于基本热解完全,热释放速率缓慢变小;另外热释放速率峰值(PkHHR)与峰值出现的时间比值被称为火势增长指数(FGI),FGI越大,火势越大,经过计算,阻燃棉织物FGI为5 630 W/(m2·s),芳纶ⅢA织物FGI为2 985 W/(m2·s),聚酰亚胺织物FGI为 1 530 W/(m2·s);通过测试数据可以看出,150 s之前(芳纶ⅢA织物尚未完全热解),阻燃棉织物总释放热最大,聚酰亚胺织物最小。

3 结 论

本文以阻燃棉和芳纶ⅢA织物作为对照样,对聚酰亚胺织物的火场热学性能进行了相关试验,研究并探讨了聚酰亚胺织物在实际火场中的阻燃性能,可得出以下结论:

①聚酰亚胺织物在3种织物中,极限氧指数最大,属于难燃织物,具备更加难燃的条件,阻燃性能最好;另外,聚酰亚胺织物的TPP值稍差于芳纶ⅢA织物。

②在烟密度和锥形量热仪实验中,聚酰亚胺织物在初始一定的时间段,表现出更好的热学性能,点燃时间最长,相同时间内质量损失最小,生烟率低,且有着最低的总释放热;但在较长的时间里,生烟量较大;在热重-红外(TGA-FTIR)联用实验中,聚酰亚胺织物也表现出最优的耐热性能,在800 ℃的高温中依旧能够保留高达60%的样品质量,通过红外光谱图变化趋势可以分析,聚酰亚胺热解组分大多为CO2、H2O,而CO等有毒气体含量较低。

③综合来看,聚酰亚胺织物的耐热性最好,综合热防护性能最好,在实际消防救援工作能够抵抗更严峻的火灾环境,但也存在长时间的火焰环境下,织物的生烟量较大的问题。