日本海洋甲烷水合物钻完井生产测试介绍及启示(Ⅱ)

张 磊

(中国石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

2013 年3 月在日本中部东海岸外的南开槽东部地区成功施工世界上第一个海底甲烷水合物完井系统并进行了生产试验。该完井系统采用电潜泵(ESP)与井下实时监测相结合同时产生分离的流体和气体流到地面,结合自然和人工分离方法实现水合物的试采。甲烷水合物商业化建立后,有望成为一种新能源资源。海上甲烷水合物生产技术的研究还处于起步阶段,随着完井技术系统的发展。在加拿大麦肯齐三角洲的Mallik 场地进行了现场规模试验,2002 年(第一次陆上甲烷水合物生产试验)1 年,2007-2008 年(第二次陆上试验)采用热回收法和减压法提取甲烷水合物生产甲烷气体。

1 监控系统

压力和温度计放置在完井系统中,以便在测试期间收集“实时”信息。压力和温度数据取自尾管穿孔短节接头下方、ESP 入口下方、ESP 排出处以及ESP 封隔器上方的位置(测量油管和环空)。此外,还有一条光缆贯穿整个完井管柱,并将其固定在钻台上的地面控制舱数据采集单元上,该单元将在整个试井期间提供实时分布式温度传感DTS 数据。

收集到的数据提供了关键的实时信息,可以计算出隔层段筛管/油管环空的密度梯度、泵下油管入口以及向系统提供的热辐射的有效性。探测到在这些位置,甲烷水合物塞可以根据需要进行改造并注入化学物质。在生产试井中,所安装的监测系统由以下单元组成:

(1)SureSENS125 电子压力/温度单表(测量环空);

(2)SureSENS125 电子压力/温度双表(测量环空和油管);

(3)SureVIEW 光纤DTS 电缆;

(4)WellLIFT-H comms-on 井下传感器(安装在ESP电机底部)。

SureSENS 单量规位于尾管下部穿孔小管接头上方的下部完井中。SureSENS 双量规安装在油管上,就在着陆管柱下方。

DTS 电缆贯穿完井系统的整个长度,从旋转平台到下部完井结束的地方。DTS 电缆沿着完井油管运行到密封总成,在密封总成处,DTS 电缆通过密封堆叠护罩,并在感应加热器交叉下方的短节接头上的密封总成上方拼接。DTS 电缆继续连接到ESP 封隔器上,再次穿过ESP 封隔器,并在油管接头的ESP 封隔器上方拼接。DTS 电缆继续连接着陆器,在着陆器和防喷器罐之间进行拼接。从起落管柱开始,DTS 缆绳被卡在钻杆到井架底板的钻杆上,继续工作通过滑轮到达管道甲板上的绕线机装置。一根电缆将绕线机单元的DTS 电缆连接到ESP 监视系统(EMS)监视舱内的DTS 监视系统。

2 Canfield 衬套(最大限度地提高加热效率)

地层下部完井与上部完井之间的界面是插入SC-1R 砾石充填封隔器密封孔内的定位器密封组件。由于DTS 电缆和电子仪表电缆跨储层段安装,因此选择通过定位器密封总成。基于最大预期流量以最小化摩擦,完井系统设计使用了位于砂面完井内部的60.3 mm 油管,为油管环空区域提供了最佳的筛管内径,以提供最大的不受限制的流量。有助于穿孔短节通过密封总成直接安装在下方的尾管接头上,用一个88.9 mm 的油管(见图1)。

图1 Canfield 衬套(密封总成)

图2 英国阿伯丁陆上钻井设备国际培训中心的叠加测试

3 准备工作

完井系统准备阶段的验证试验已于2012 年7 月30 日至8 月8 日,在英国阿伯丁陆上钻井设备国际培训中心进行,叠加测试的目的如下:

(1)确认钻台完井系统的补装/安装/运行程序;

(2)验证钻台完井系统补装/安装/在井眼过程中的处理设备;

(3)验证钻台各工序的工艺时间;

(4)熟悉钻台完井系统的操作流程,确定完井系统安装电缆卷绕机的位置和布置;

(5)确定所购设备的尺寸和连接方式;

(6)团队建设。

测试工作用的摄像机和文件在生产测试之前分发给相关人员(见图2)。

ESP 封隔器质量鉴定试验的条件,具有能够承受液体和气体压力的差异(19.3 MPa 从上方和下方的温度在0 ℃和12.8 ℃ESP 封隔器进行试验),满足应用的要求。尺寸为51A4 ESP 封隔器,适用于244.475 mm、2.25 kPa。采用金属和弹性体材料,满足井下环境条件。设计封隔器专用测试夹具、制造并提供给独立的第三方进行测试,使封隔器能够适应这种具有挑战性的低温应用(见图3),编制了测试程序。

尺寸为51A4 的ESP 封隔器通过了测试,符合低温应用的要求。松开封隔器并从夹具上取下,然后送回拆下并矫正,为作业做准备。

图3 封隔器测试

封隔器装配功能测试由于装配部件的复杂性,由各种直径变化造成,设备偏心中心线由双管柱和单管柱组件组合而成,在一根完井管柱内用偏心电缆和控制线夹紧,每个组件在ESP 组装和全尺寸进行运行和功能测试,以确保最终安装之前在实际海底作业,完井系统可以顺利运行设置和回收。

该测试于2012 年12 月在美国路易斯安那州博西尔市的一个大型钻机测试现场进行。测试证明,可以运行、设置和检索完成系统,没有遇到任何问题。

4 生产测试

2012 年第一次海上、水下、生产试验的准备工作于第一季度进行。利用深海钻井船(D/V)CHIKYU 共钻得三口井无立管(见图4)。

图4 深海钻探船(D/V)地球

在2012 年初钻探中,在日本大岩山北坡进行了AT1-P 生产井(AT1-P)钻探和AT1-MC、AT1-MT1 温度监测井(AT1-MC、AT1-MT1)的温度传感器钻探,并进行了密集的数据采集计划。AT1-P 生产井位于日本南开槽东部,水深1 000 m。

5 生产试运行

在Shimizu 和Gamagori 的陆地上准备工作都会为现场操作节省每1 min,这将在高成本环境下降低整个项目的成本。工作前的准备对确保项目的及时和无缝执行至关重要。在日本,没有当地的服务运营基地或客户设施可用。所有的设备都在车间进行了预组装和测试,以降低在海上安装阶段的准备时间。将井下工具运往日本之前,这些工具都在车间里进行了组装、测试和检查。对海上生产试验的成功至关重要,所有收到的设备和货物在交付之前都要进行组装、测试和准确的检查。

所有的组件都是在清水港或Gamagori 港接收和检查的。所有井下设备、监控系统及相应的现场工具进行逐项检查。在驶离海岸之前,能做的就是检查是否有运输损伤并确保所有组件项目和数量匹配安全发送到海外。1 月13 日至18 日,“深海钻探船(D/V)千秋号”在清水港停泊。2013 年设备装船时,在船的甲板上布置了一些重型设备,从码头装载EMS 表面控制舱、电气变压器舱、SSTT 中央卷筒等。

(1)电缆滑轮、卷绕机、a 型架、夹紧工具等直接装载到深海钻井船(D/V)CHIKYU 上;

(2)上层控制室安装在深海钻井船(D/V)CHIKYU上。与客户端电信供应商进行了通信测试;

(3)对所有设备进行逐一预检,完成相应的测试表;

(4)对消耗品进行双重检查,确保有足够的海外作业和足够的备份;

(5)完成主着陆管柱和备用着陆管柱的电缆布置;

(6)接收上完井工具和管状运行维修工具。

这项前期准备工作使完井系统能够以安全有效的方式部署在现场。在砾石充填完井作业开始前,所有完井系统设备由补给船从Gamagori 港口运至深海钻探船(D/V)CHIKYU。

6 深海钻井船(D/V)梁卡和电缆滑轮的准备工作安装

在井架水平梁结构上安装四根梁夹,悬挂四根索滑轮,水平梁结构的位置在走廊旁边,一个人坐在车载升降台上可以帮助安装在该位置。从中间管道甲板上的卷筒上伸出四条线,穿过横梁穿过滑轮到达钻台(见图5)。

图5 吊杆梁上有4 根带梁夹的电缆束

组成子程序集并测试由不同子程序集组成的完井管串。这些子组件在运往日本的不同地理位置前,在车间里尽可能多地进行了预组装、扭矩测试和深海钻探船上测试。尾管总成包括骡蹄、60.3 mm 油管短节、带孔短节、带仪表挂具和仪表量规的落地式短节。

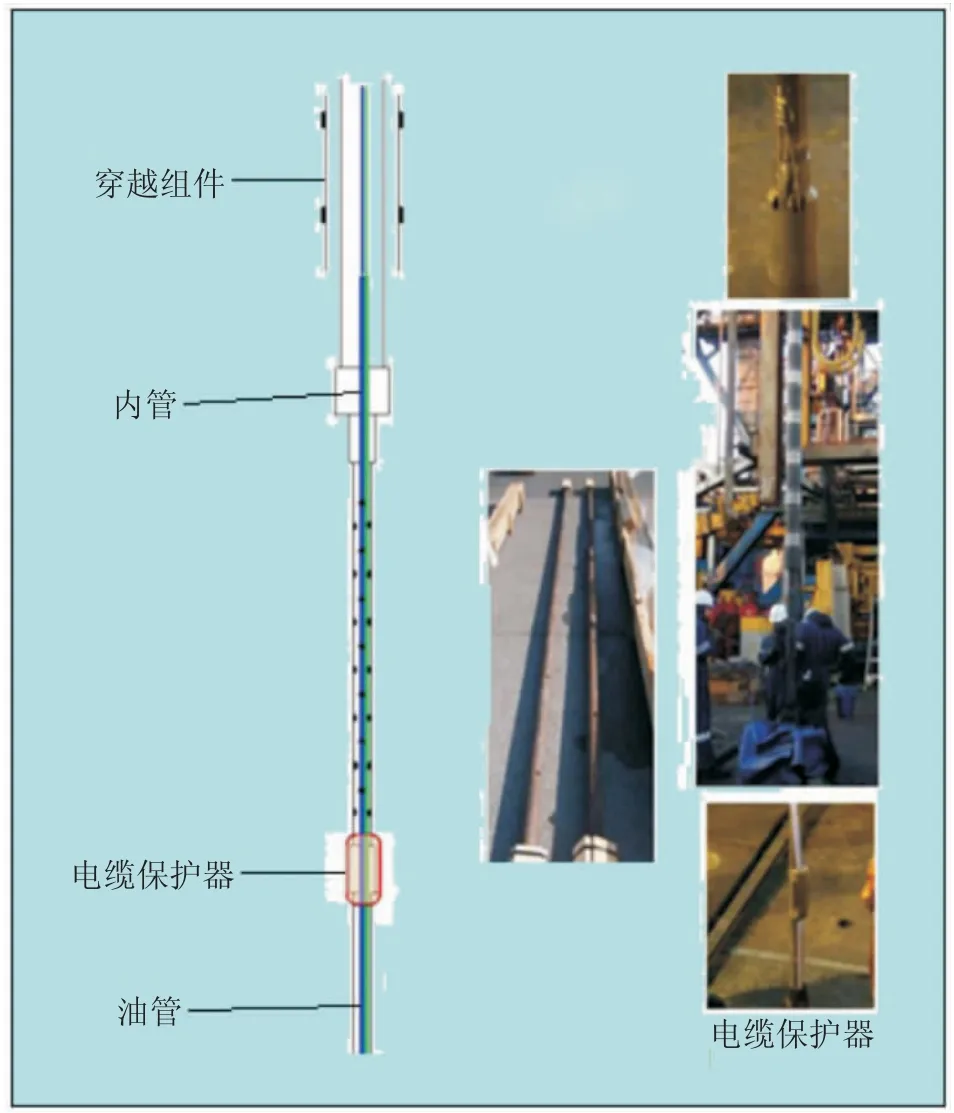

(1)Canfield 套管总成包括交叉接头、贯穿密封总成、定位接头、剪切安全接头和88.9 mm 油管接头;

(2)ESP 封隔器总成,88.9 mm 油管Pup 接头,DFH带水力脱扣接头、交叉接头和60.3 mm 油管;

(3)SureSENS 规格载体与88.9 mm 油管短节接头;

(4)两套带十字交叉器和88.9 mm 油管接头的记忆量规托架;

(5)下部海底着陆组件包括快速连接接头、88.9 mm油管接头、带槽吊架的可调接头、下防喷器罐、垫片接头、SSTT 接头、剪切接头、水下保持阀模块、交叉接头、处理接头;

(6)上部海底着陆子组件包括交叉子组件、间隔子组件、上部防喷器罐、深水排气阀组件、电液快速吊舱模块、扶正器和处理短节接头;

(7)表面流头总成包括168.3 mm 钻杆接头、交叉接头、旋转接头、表面流头、全开安全阀接头。

7 钻台布置及电缆滑轮设置

完成砾石充填作业后,将所有砾石充填作业设备从中管甲板区移走。然后将所有完井系统相关设备重新布置在中管甲板右舷并在钻台上,对前一天的完井系统进行补齐并在井中运行,中管甲板的左舷和右舷后部被气/水分离器、标定罐、节流管汇、砂过滤器等地面流量试验设备所占据。

8 完井系统的组成与运行

完井装置从钻台底部到顶部由电缆连接而成。该组件由若干子组件和不同尺寸的管道组成。尾管总成和60.3 mm 油管段,TEC 线连接到温度压力计、连接管道和DTS 线。

(1)Canfield 衬套总成和IH 以下88.9 mm 油管段,TEC 线和DTS 线通过Canfield 衬套总成,并分别从电缆卷筒上拼接到线路上;

(2)IH 探测器安装在177.8 mm 护罩罐。在连接探头法兰之前,电连接器要先将探头连接在两个探头之间,60.3 mm 油管管路部分:①温度压力计和测量载体;②安装DTS 终端坎菲尔德衬套装配;弥补较低的连接装配IH 组件:①IH 探针和护罩;②和③安装IH护罩ESP 总成;ESP 部件:①安装ESP 护罩;②ESP 气体分离器;③组成提前穿孔护罩ESP 封隔器组装;双电力电缆渗透者系统:①BIW 双电力电缆渗透者系统②布线DFS 子上面;③电缆穿越ESP 封隔器。

封隔器以上水下着陆装置:①水下着陆组件;②SSTT 套筒护罩;③预设干电缆连接器低于水下着陆组件;④横槽悬挂器168.3 mm。

钻杆部分:①和②安装电缆保护器表面流量头。

(1)ESP 段和封隔器下方的88.9 mm 油管段;

(2)ESP 封隔器总成和水下平台总成下方88.9 mm油管段;

(3)水下着陆总成部分;

(4)168.3 mm 钻杆段;

商业行为往往都有个考察、论证、谈判的过程,且每一个环节都要细而又细、慎之又慎,到了签订合同环节,更得字斟句酌,滴水不漏。但太多的人梦想着一夜暴富,于是传销盛行。

(5)表面流头总成段。

在此过程中,电缆拼接工作是主要考虑因素之一。完井电缆系统在钻台上共拼接9 个点。最小化这些拼接的时间,优化了拼接点,将多根电缆平行拼接在钻头上拼接点处的地板。

(1)接合点1(S-1):连接在温度压力计上的TEC线;

(2)接合点2(S-2):TEC 线和DTS 线分别从电缆卷筒上拼接到线路上在Canfield 衬套总成上方;

(3)接合点3(S-3):IH 的层状电缆从上述电缆卷筒上接至电力电缆IH 组装;

(4)接合点4(S-4):ESP 的层状电缆从上面的电缆卷轴上接合到电力电缆上ESP 组装;

(5)接头点5(S-5):电除尘器和IH 的电力电缆在电缆接头后面进行接头分别位于封隔器总成下方;

(6)接头点6(S-6):ESP 电源线、IH 电源线、DTS线、TEC 线、化学注入线在封隔器上方的电缆和电缆/电缆卷筒上分别插接的线组装;

(8)接合点8(S-8):ESP 电源线、IH 电源线、TEC线、化学注入线分别连接在海底着陆组件和DTS 下方的预置电缆和线路上管线从海底着陆组件的管线卷筒上拼接到管线上。

接头点:ESP 电力电缆、IH 电力电缆、TEC 线和化学注入线分别形成连接在海底平台组件上方预置电缆和线上的中间管道甲板上的电缆和线卷。DTS 管线从海底着陆组件的管线卷筒上拼接到管线上。准备工作如下:

(1)钻台和中间管前甲板上启动并运行与砾石充填后的装配孔操作已经完成,水下着陆总成操作花了3 d,包括一天的停机时间由于IH 故障;

(2)2 d 时间水下着陆装置的测试;

(3)1 d 洞钻管的运行部分和操作;

(4)1 d 封隔器组、压力测试和开放SAF 阀生产测试。总共花了8 d 的时间。这些工作所需的时间大致与计划的时间相同。

9 流量测试

流量测试从2013 年3 月12 日5:00 时ESP 打开直到2013 年3 月18 日13:00 时ESP 关闭。流量测试操作分四个阶段:

第一阶段:3 月12 日5:00~13:00。打开ESP,开始从井中抽水,逐渐降低井底压力。甲烷水合物离解开始,甲烷气体与水通过钻杆气体搜集器一起生产。

第二阶段:3 月12 日13:00~3 月16 日1:00。ESP频率57 Hz。井底压力从13.5 MPa 降低。甲烷气体生产稳定。在整个流动试验过程中,气列内都存在段塞流现象,但气体分离器能够很好地控制这种情况。

第三阶段:3 月16 日1:00 至3 月18 日4:00。ESP频率逐渐增加到70 Hz,井底压力减少到3 MPa 的目标。在接下来几天的流量测试中,天然气和水的产量相当稳定。井底压力在最大井深时逐渐降低至4.5 MPa。

第四阶段:3 月18 日4:00~13:00。ESP 频率降低保护泵,但又增加了。观察到在水车处有出砂现象。地表出砂量约为27 m3。然而,底部压力仍然很高,因此停止了天然气生产。

10 试验结果

在6 d 的流量试验中,累计产气量约为119 500 m3,累计产水量约为1 245 m3。甲烷气体和水的产量分别约为2×104m3/d 和140 m3/d。

井底压力维持在ESP 频率与水车节流总管节流相结合的情况下。最终的结果是,在主水流的节流和压井管线上几乎不产生任何气体。在试验过程中达到的最大抽水量为200 m3/d,自由气体流量为4 000 m3/d,系统的分离效率达到80 %。在完井系统设计中,利用现有的、经过验证的技术,尽一切努力来降低风险。完井系统的气体处理单元是通过大量的设计计算和对系统建模验证后应用的最具试验性的解决方案。该装置达到了规定的性能指标。

11 总结

在操作之前,做了几个假设,就最终完成的生产测试系统将如何结束达成了一致的决定,它需要所有学科的协调合作才能达到最终的设计。实践证明,在海洋深水区进行甲烷水合物的分离和生产是可行的。在为期6 d 的测试期间,产生了大量的甲烷气体。这是一个巨大的进步,因为甲烷被认为可以显著减少温室气体的排放。然而,环境影响尚未评估,但无论如何,在寻找新能源的过程中,挑战将继续存在。这是世界上第一个海洋深水甲烷水合物生产试验,证明一个巨大的成功,所有的项目目标都达到了。以往陆地作业的经验已转移到这次近海作业。虽然由于深水、强洋流引起的侧向载荷、恶劣的天气条件和海底下沉,这些挑战也在加剧。该完井系统的设计达到了目的。从中吸取了许多经验教训,对于未来的项目来说,关键是各方紧密合作,确定各自组件之间的关键接口,以优化总体完成设计。

完成系统的设计,包括流体和气体的分离,个别的管道流量保证,以及实施的监测系统,对测试结果的结果是无价的。

从电子仪表、ESP 传感器、DTS 电缆压力和温度读数中收集的数据和信息,可以在井眼的各个位置进行解释和分析。正在进行的解释和分析数据结果将帮助科学家、地质学家、储层和完井工程师,开发一种流线型、低成本、高效和商业上可行的生产甲烷水合物的方法。