热泵型烟气脱白系统工质选择与热力学性能

赵茂中, 喻佳彤

(1.天津大学前沿技术研究院, 天津 301700; 2.天津大学 环境科学与工程学院, 天津 300110)

1 概述

对于化工、冶炼场所及大型火力发电厂这类锅炉用户而言,烟囱出口的白色烟羽是非常普遍的现象,冬季尤甚。参考近年来的大量研究,雾霾形成与白色烟羽的关系日渐明朗[1-4],因此白烟治理迫在眉睫。

“消白”即从视觉上消除白色烟羽,多采用回转式烟气-烟气再热系统(Gas Gas Heating,GGH)或水媒式烟气再热系统(Medium Gas Gas Heating,MGGH)技术,实现脱硫前后烟气的热量交换,而烟气再热后看似白烟现象得以减轻,其含湿量却没有变化,水蒸气仅仅是从饱和态转化为过热态,且不改变烟气中的污染物组分,不仅没有解决污染问题,还造成水资源的大量浪费[5-6]。治理白烟的本质,应该着手于减少排放烟气所携带的水蒸气总量,因此“脱白”,即对烟气进行冷凝,同时使大量气溶胶粒子凝聚并沉降,才是白烟治理的核心。此外,合理的烟气冷凝热利用还可提高锅炉热效率、节省耗水量[7-8]。

烟气冷凝和再热的技术瓶颈在于:燃煤锅炉产生的烟气在脱硫前具有较高品位,但其酸露点通常处于90 ℃以上,因此尽管可以对这部分烟气进行取热,却受制于酸露点腐蚀问题,造成换热器使用寿命降低,报废期通常不超过4 a;另一方面,白烟的消除要求尾部烟气被再热至70~80 ℃,因此尽管脱硫后酸露点有所下降[9-12],但烟气温度只有50~60 ℃,此时的烟气由于能质过低,无法满足再热需求。

提出有机工质-烟气热力循环系统(Organic Gas Thermodynamic System,OGTS)的概念:在有机工质和烟气之间建立热力循环系统,系统的形式包括热泵循环、制冷循环、有机朗肯循环以及简单的能量调配系统等,以达到烟气脱白、余热利用等节能环保目标。在此概念基础上,设计一种以烟气脱白为目标的热泵循环系统,对脱硫后的低温烟气进行冷凝、再热,在烟气处理参数固定的条件下,分别采用R123、R245fa、R134a和课题组在有机工质研发方面已有的成果[13-14]基础上,针对烟气脱白领域研发的BY-pro,共4种有机工质,对系统进行热力学性能分析。

2 白烟产生机理

烟气中的水蒸气含量,通常采用体积分数进行定义,而在烟气脱白治理系统中的水蒸气处理过程存在相变,因此该参数不具备反映烟气性质的能力。参照湿空气的热力计算方法,使用含湿量对烟气中的水蒸气含量进行定义,将湿烟气分为干烟气(gas)和水蒸气(vapor)两部分,φ和d分别用于表示湿烟气的相对湿度和含湿量,前者表示湿烟气的饱和程度,后者表示单位质量的干烟气所含水蒸气质量:

(1)

式中φ——湿烟气相对湿度

pv——湿烟气中的水蒸气分压力,kPa

ps——湿烟气温度下的水蒸气饱和压力,kPa

(2)

式中d——湿烟气含湿量,kg/kg

mv——湿烟气中的水蒸气质量,kg

mg——干烟气的质量,kg

某一温度下的湿烟气相对湿度达到100%时,成为饱和湿烟气,对应的含湿量为饱和含湿量:即当前温度下的烟气携带水蒸气的最大能力。此时的烟气温度下降或压力增加都会导致过饱和,致使烟气中的水分析出,在空中形成白色烟羽。

以天津某火力发电厂MGGH系统的烟气参数作为参考,湿烟气处理热力过程焓湿图见图1。脱硫后的烟气处于状态点a,如烟气不经再热直接排放,与温度为t0的大气混合过程如图1中的红色过程线所示,穿过φ=1的饱和线,必然有一部分液态水析出,形成白色烟羽;而沿过程线a-b完成再热后的烟气,其状态点处于b位置,偏离饱和态较远,与大气的混合过程如图1所示的绿色过程线,不穿越φ=1的饱和线,因此不会形成白色烟羽。

出于白烟治理角度,只要状态点a的湿烟气经过处理后,与大气混合的过程线避免穿越φ=1的饱和线即可。值得注意的是,白烟可见与否,不仅与大气环境温度t0有关,还与大气相对湿度φ0相关:在t0相同的条件下φ0升高,或φ0不变时室外温度t0下降,都会导致白烟的可见概率提高。

3 系统描述

① OGTS流程设计

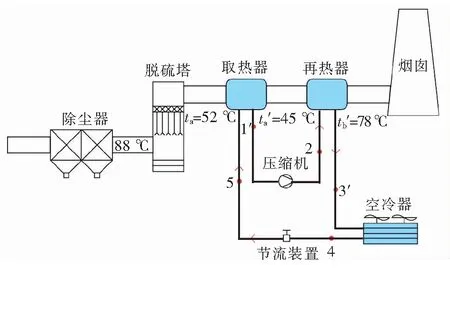

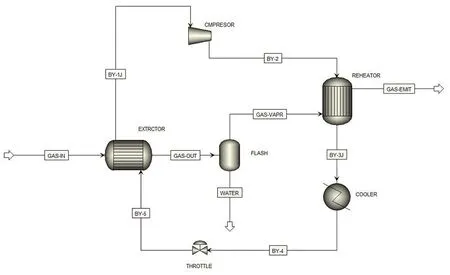

图2所示为烟气脱白治理OGTS流程,设计在脱硫塔后的烟道中放置两台烟气-有机工质换热器,分别为取热器和再热器。

烟气侧:完成脱硫步骤的饱和湿烟气先进入取热器降温冷凝,见图1的过程线a-a′,同时,大量的气溶胶颗粒伴随着烟气中的水蒸气凝结、沉降,这部分凝水经过回收处理后可再次利用;如图1所示的过程线a′-b′,冷凝降温后的湿烟气通过再热器升温,然后排放至大气中。

有机工质侧:如图2所示,节流后的低压气液两相有机工质位于状态点5,在取热器中吸收烟气所含水蒸气潜热后达到过热态1′,再由压缩机压缩至高压过热状态点2,然后在烟气再热器中释放一部分冷凝热给烟气,达到状态点3′。此时的有机工质处于高压气液两相,仍具备放热能力,可根据实际需求将这部分冷凝热用于锅炉进风预热或生产热水,为简化系统,使用空冷器进行模拟,完成两步冷凝的有机工质处于高压过冷态,经过节流装置降压后进入下一循环。

图2 烟气脱白治理OGTS流程

② 热泵循环系统及各部件热力计算

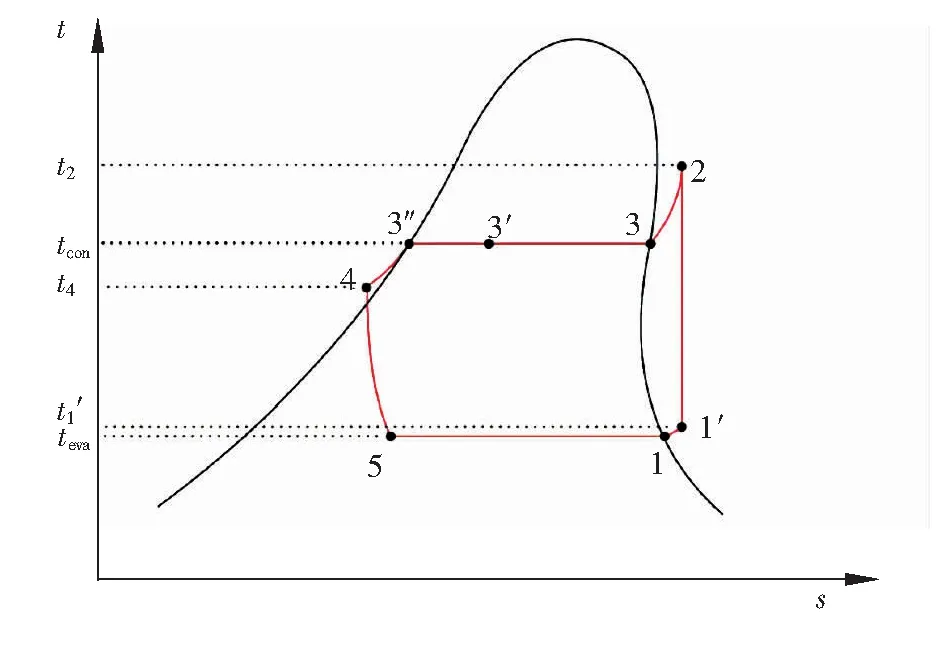

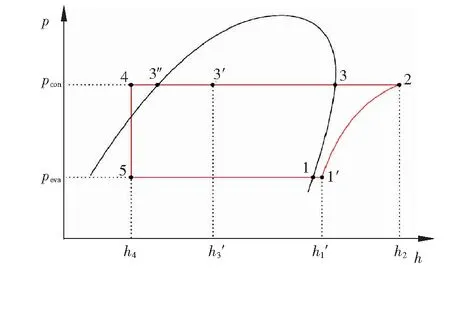

图3和图4分别为OGTS热泵循环温熵图和压焓图,其中蒸发温度teva即图2对应状态点5的温度t5,冷凝温度tcon即图2对应状态点3′的温度;图4为热泵循环的压焓图,其中压力peva即蒸发压力,pcon为冷凝压力,计算可得各部件热力计算结果。

图3 OGTS热泵循环温熵图

图4 OGTS热泵循环压焓图

a.取热器热负荷计算

Φext=qm(h1′-h5)

(3)

(4)

式中Φext——取热器热负荷,kW

qm——有机工质的质量流量,kg/s

h1′——有机工质在状态点1的比焓,kJ/kg

h5——有机工质在状态点5的比焓,kJ/kg

x5——有机工质在状态点5的干度

b.压缩机耗功计算

(5)

(6)

式中Pcom——压缩机理论功率,kW

h2——有机工质在状态点2的比焓,kJ/kg

Ps——压缩机功耗,kW

ηcs——压缩机等熵效率

ηm——压缩机机械效率

c.再热器热负荷计算

Φrht=qm(h2-h3′)

(7)

(8)

式中Φrht——再热器热负荷,kW

h3′——有机工质在状态点3′的比焓,kJ/kg

x3′——有机工质在状态点3′的干度

d.空冷器热负荷计算

Φcol=qm(h3′-h4)

(9)

式中Φcol——空冷器热负荷,kW

h4——有机工质在状态点4的比焓,kJ/kg

e.节流装置热负荷计算

节流装置内的有机工质可视作经历等焓过程,无需热负荷计算。

4 Aspen-Plus流程模拟

① 大气环境设置及系统边界条件的选取

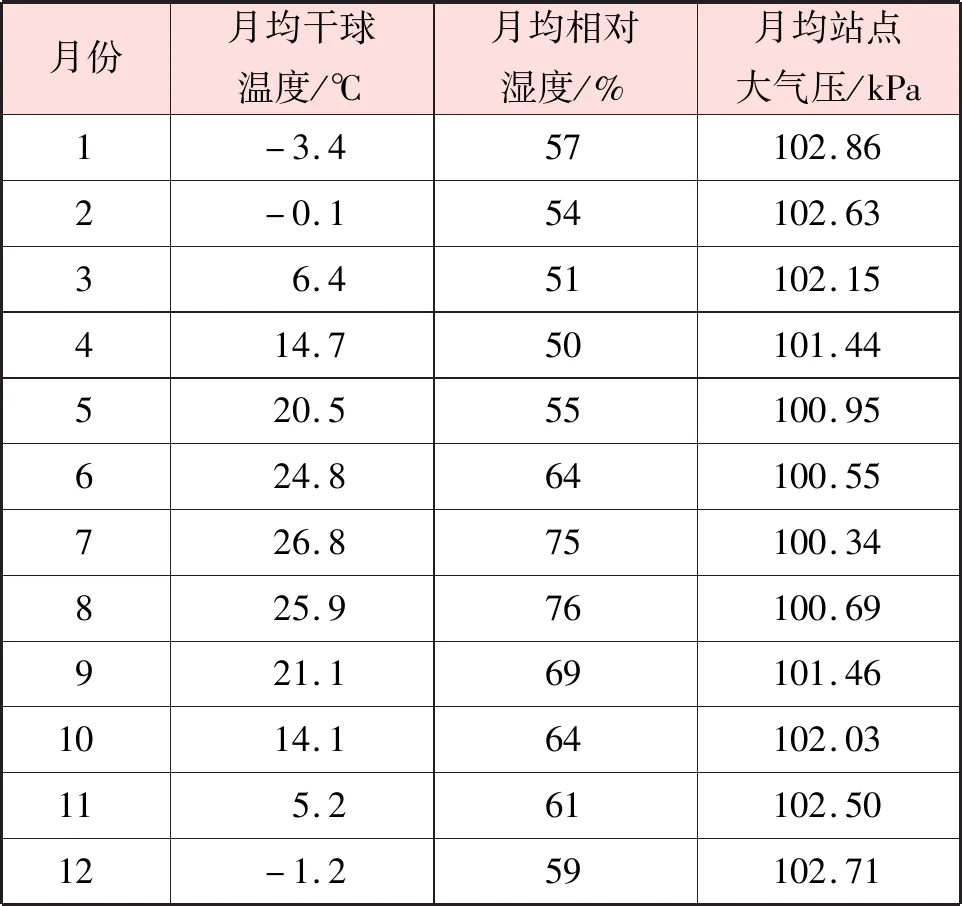

参考中国气象局网站检索的天津地区累年月值气象数据集(1981—2010年)[15](见表1),以天津某火力发电厂脱硫塔出口烟气实际运行参数为设计依据,烟气组成见表2。

表1 天津地区累年月值气象数据(1981—2010年)

表2 天津某火力发电厂脱硫塔出口烟气组成

该火力发电厂实际运行数据:烟气流量为3 607 297.51 m3/h取热器, 热负荷为80 MW,凝水量为108.8 t/h。流程模拟中,设定脱硫后的烟气温度ta为52 ℃,水蒸气体积分数为13.5%时烟气的含湿量da为97.673 g/kg,取热器出口饱和湿烟气的温度ta′为45 ℃,含湿量da′为65.253 g/kg。设计烟气经过冷凝再热后的排放温度tb′为78 ℃,以保证冬季室外温度t0大于等于6.4 ℃(上半年温度中等值),相对湿度小于等于64%(上半年相对湿度极大值)的环境下,烟气与当地环境大气的混合过程不穿越天津地区大气环境焓湿图的饱和相对湿度线,不产生白色烟羽。在流程模拟中,烟气流量取5 000 m3/h,通过计算得到取热器热负荷与凝水量。

由于软件中缺少适合的冷凝器模块用于模拟烟气取热器,故采用Heat-X换热器模块+Flash绝热闪蒸模块组合的方式,将Heat-X模块的压降设定为零,流体换热过程的压降都在Flash模块中设定,取热器和再热器中的烟气压降均为500 Pa,忽略换热器热损失,物性方法选择PR-BM,经过试算,此种组合方法计算结果相对误差不超过5%,基本满足工程需要。

其他边界条件初始值设置:取热器入口有机工质干度0.2,蒸发温度39 ℃;压缩机排气温度90 ℃;再热器中的冷凝温度78 ℃。

② 模拟计算结果

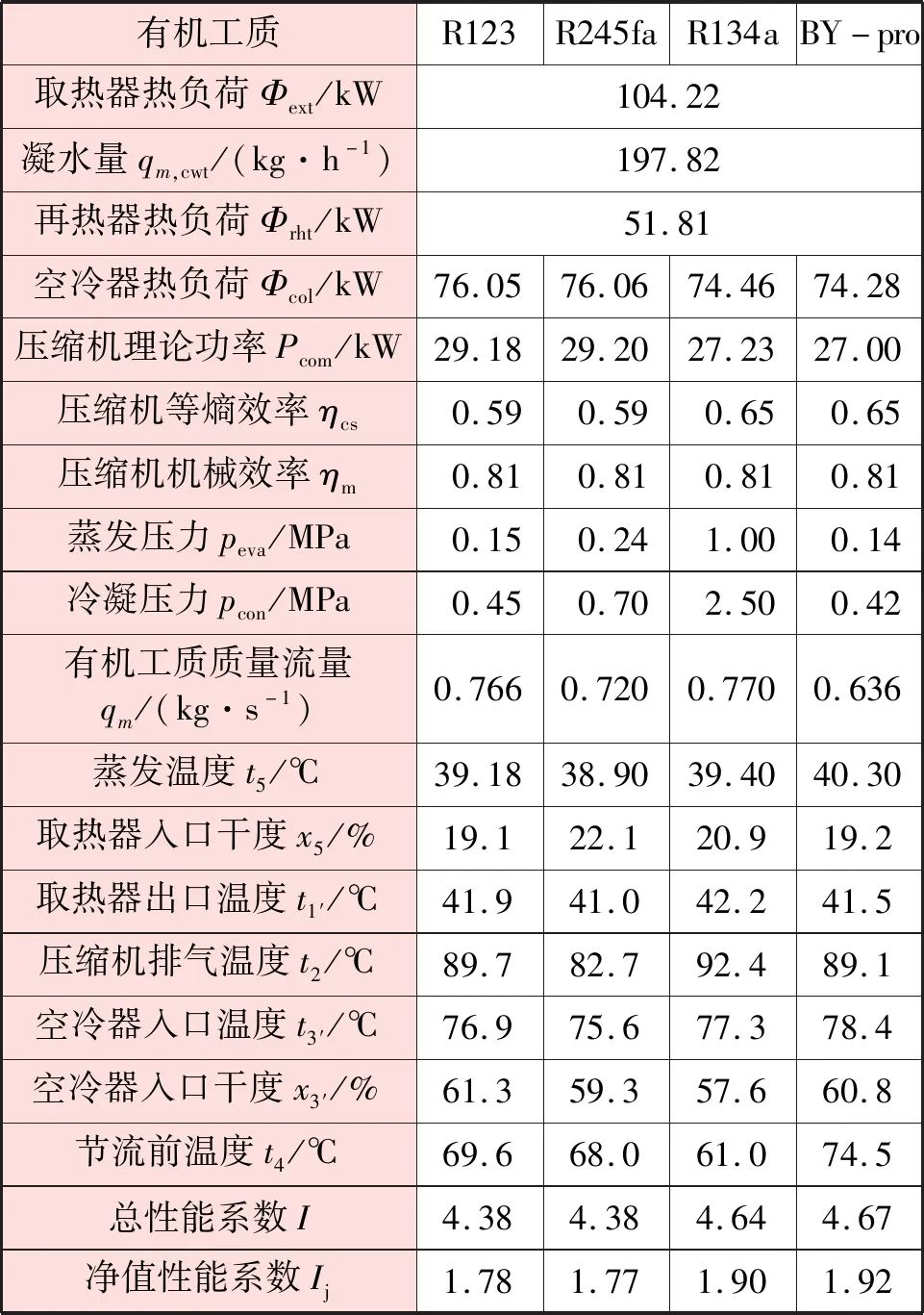

在Aspen-Plus软件中建立OGTS流程,软件截图见图5。赋边界条件并进行迭代计算,结果见表3。

③ 计算结果对比分析

a.系统盈余热量

表3中的空冷器负荷一项,体现该流程搭载4种不同有机工质时的盈余热量水平。对系统用户而言,如果不存在其他用热需求,仅仅满足烟气治理要求即可,则盈余热量一项的值越低越好;而对于有用热需求的使用方而言,则需要更多的盈余热量。分析对比可知,R245fa作为工作流体时,盈余热量为76.06 kW,处于最高水平,而搭载BY-pro时,系统盈余热量最少,仅为74.28 kW。

图5 Aspen-Plus中建立的OGTS流程软件截图

表3 Aspen-Plus对OGTS流程计算结果

b.有机工质运行压力

表3列出了4种有机工质与烟气治理工况相对应的蒸发压力及冷凝压力,对比可知,系统运行压力最高的是R134a,其蒸发和冷凝压力分别为1 MPa、2.5 MPa;而搭载BY-pro的系统蒸发压力为0.14 MPa,冷凝压力仅为0.42 MPa,均处于最低水平。

有机工质的运行压力直接影响到主要设备的承压要求,对于大型用户而言,设备体量庞大,如果承压要求严格,无疑会提高系统投资,因此出于经济角度的考虑,应尽可能在避免负压的前提下,采用运行压力较低的有机工质。

c.压缩机功耗

压缩机作为该流程的唯一耗能设备,其功率消耗水平直接体现该系统的能耗。如表3所示,功耗水平最低的是搭载BY-pro的系统,而以R245fa作为工质的系统在运行时功耗相对较高。

d.性能系数

(10)

(11)

式中I——烟气治理系统的总性能系数

Ij——烟气治理系统的净值性能系数

总性能系数同时考虑了烟气再热过程用热和盈余热量,净值性能系数仅考虑烟气再热过程所用热量。通过表3可知,无论系统总性能系数还是净值性能系数,BY-pro均处于最高水平。

5 系统火用方程的建立及火用分析

① 取热器(extractor)火用方程

Egas,in,ext+Ewf,in,ext=Egas,out,ext+Ewf,out,ext+Eext

(12)

Eext=T0(ΔSgas,ext+ΔSwf,ext)

(13)

式中Egas,in,ext——取热器入口烟气焓火用,kW

Ewf,in,ext——取热器入口有机工质焓火用,kW

Egas,out,ext——取热器出口烟气焓火用,kW

Ewf,out,ext——取热器出口有机工质焓火用,kW

Eext——取热器火用流损失,kW

T0——环境热力学温度,K,取279 K

ΔSgas,ext——取热器烟气总熵变,kW/K

ΔSwf,ext——取热器有机工质总熵变,kW/K

② 压缩机(compressor)火用方程

Ewf,in,com+Ps=Ewf,out,com+Ecom

(14)

Ecom=T0ΔSwf,com

(15)

式中Ewf,in,com——压缩机入口有机工质焓火用,kW

Ewf,out,com——压缩机出口有机工质焓火用,kW

Ecom——压缩机火用流损失,kW

ΔSwf,com——压缩机有机工质总熵变,kW/K

③ 再热器(reheater)火用方程

Egas,in,rht+Ewf,in,rht=Egas,out,rht+Ewf,out,rht+Erht

(16)

Erht=T0(ΔSgas,rht+ΔSwf,rht)

(17)

式中Egas,in,rht——再热器入口烟气焓火用,kW

Ewf,in,rht——再热器入口有机工质焓火用,kW

Egas,out,rht——再热器出口烟气焓火用,kW

Ewf,out,rht——再热器出口有机工质焓火用,kW

Erht——再热器火用流损失,kW

ΔSgas,rht——再热器烟气总熵变,kW/K

ΔSwf,rht——再热器有机工质总熵变,kW/K

④ 节流装置(throttle)火用方程

Ewf,in,tht=Ewf,out,tht+Etht

(18)

Etht=T0ΔSwf,tht

(19)

式中Ewf,in,tht——节流装置入口有机工质焓火用,kW

Ewf,out,tht——节流装置出口有机工质焓火用,kW

Etht——节流装置火用流损失,kW

ΔSwf,tht——节流装置有机工质总熵变,kW/ K

⑤ 总火用流损失方程

Etot=Eext+Ecom+Erht+Etht

(20)

式中Etot——系统总火用流损失,kW

由于空冷器只是对OGTS盈余能量利用形式的简化模拟,其火用流损失在工程实践中会因利用形式的不同而改变,在此不计入系统总火用流损失。

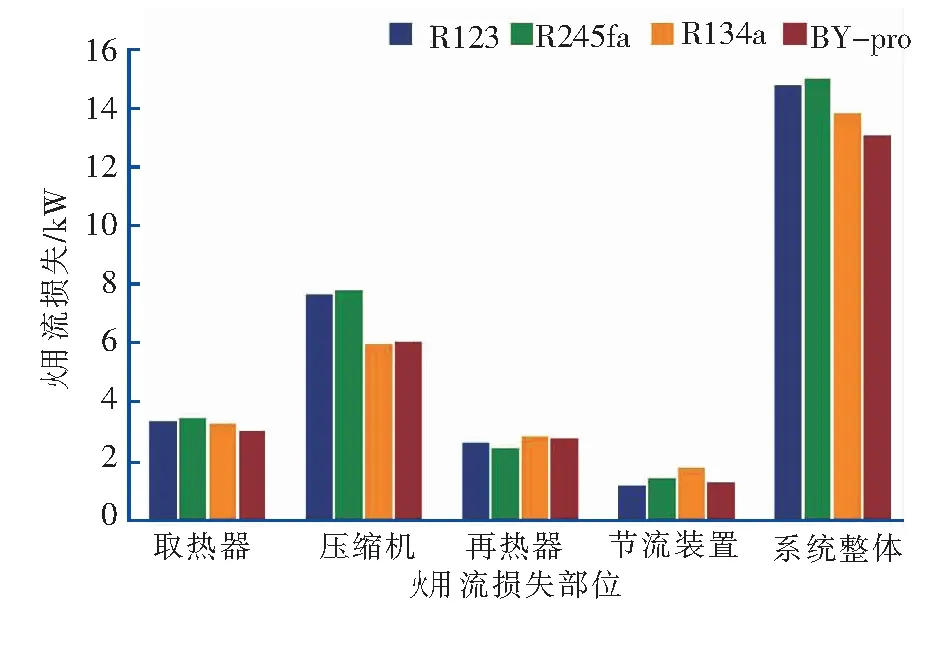

⑥ 火用流损失(火用损)分析

通过方程式(12)至式(20)计算所得的OGTS流程火用损结果见图6,对比4种有机工质可知:能够使系统中的再热器火用损处于最低水平的有机工质是R245fa,但系统采用R245fa作为工作流体时,取热器和压缩机所产生的火用损均处于最高水平;相对而言,能使压缩机的火用损处于最低水平的有机工质是R134a,但搭载R134a作为工作流体时,系统的再热器和节流装置火用损均处在高位;使系统的节流装置火用损最小的有机工质是R123;能使取热器火用损最小的有机工质是BY-pro;系统总火用损处于最高值时,搭载的工作流体是有机工质R245fa,能使系统以总火用损最低水平运行的有机工质是BY-pro。

图6 采用不同有机工质的OGTS流程各部件火用流损失及总火用流损失

6 系统综合性能对比

① 对比参数

a.臭氧消耗潜值(Ozone Depletion Potential,ODP),取R11的值为1,其他物质的ODP是相对于R11的比较值。

b.全球变暖潜值(Global Warming Potential,GWP),是在100 a的框架时间内,温室气体的温室效应对应于发生相同效应的二氧化碳的质量。

c.压缩机是系统唯一耗能设备,其功耗Ps的高低直接决定系统的运行费用。

d.尽管空冷器作为盈余能量的一种简化模拟利用形式,其火用流损失的计算不具备实际意义,但盈余能量的大小不因利用形式发生改变,且建立OGTS流程的初衷是在烟气脱白治理的同时获得盈余能量作为工艺用途或以其他形式进行回收,因此盈余热流量也是重要参数之一。

e.该OGTS流程采用热泵循环形式,使用总性能系数对其能耗水平进行评价。

f.系统设计中,对烟气的处理参数固定,因此,烟气在取热器、再热器中的有效能损失固定,但4种有机工质在各设备中的熵变、火用流损失不同。将各部件火用流损失相加所得总火用流损失Etot作为一项重要参数,以对比得出最适合该系统的有机工质。

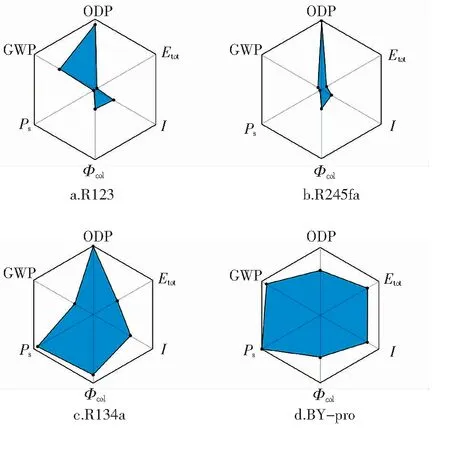

② 对比规则

性能对比采用雷达对比图的形式,采用不同有机工质的OGTS热力性能综合对比见图7。从中心点到6个顶点分别代表6项参数的得分由低向高,综合性能指数最大者,阴影面积最大。其中:ODP及GWP的值越高,得分越低;压缩机功耗水平越高,得分越低;盈余热流量Φcol及总性能系数的数值越大,得分越高;总火用损数值越大,得分越低。

图7 采用不同有机工质的OGTS热力性能综合对比

7 结论

为进行烟气脱白治理,建立热泵型有机工质-烟气热力循环系统(Organic Gas Thermodynamic System,OGTS)。选取4种无毒不可燃的安全型有机工质:R123、R245fa、R134a和BY-pro,对系统搭载不同有机工质时的热力学性能进行流程模拟分析,得出结论:

① 脱硫塔下游湿烟气中蕴含大量水蒸气潜热,建立热泵型烟气脱白治理系统对其进行提取,可提升排烟温度,不仅可以达到脱白目的,获得部分盈余热流量,并且可以有效避免从脱硫塔上游烟气取热的酸露点腐蚀问题,从而提高换热设备使用寿命。

② 采用BY-pro的热泵型烟气脱白系统的循环工作压力最低,运行相对安全,同时可以降低设备承压要求,节省换热设备制造成本。

③ 搭载BY-pro作为工作流体时,系统的有效能损失和压缩机功耗均处于最低水平,且性能系数最高,表明在满足烟气脱白治理需求的同时,采用BY-pro的OGTS能够以更少的耗电量回收更多盈余热量。

④ 在环境友好度方面,BY-pro的ODP值最大,在臭氧消耗方面的不利影响略大于其他3种有机工质,而GWP值最低,引起全球变暖方面的负面影响最低。