大型多功能油田增产船设备布置

吴 卫,苏立强,任韶琦

(上海中远船务工程有限公司,上海 200231)

0 引言

根据油田开发过程中油井产量的变化,可以把油田开采分成 4个主要阶段,投产、稳产、产量递减和低产。通过对我国油田开采阶段及特征的分析,除了投产以外,其他 3个开采阶段都需要增产措施的参与。经过几十年的发展,国内大多数油气田都已经进入了开发的中后期,即开采的后 3个阶段,客观地说明了油田开采是离不开油田增产措施的[1]。

常规的油田增产作业方式是将作业设备分别放在生产平台和各种辅助船舶,作业效率和安全难以保障,而油田增产船作为专业设计的增产作业平台,作业效率和安全都有很大优势,特别是配备各种起重和增产修井设备,兼做起重、运输、对外消防,具备动力定位,充分适合特定操作水域的专用多用途油田服务船,越来越受到众多油气公司的青睐。

1 船舶简介

本文介绍的大型多功能油田增产船是一种既能满足各种不同增产作业需求,又具有其他多功能用途的新型船舶。

船舶功能包括:增产作业功能,辅助井控及井口回流处理功能,吊机作业功能,对外消防功能。

增产作业功能有:压裂作业、酸化处理、溶剂处理、利用聚合物凝胶技术进行化学水和气控处理、所有形式的增产和井口活化作业包括氮气泵送、coil tubing作业(通过coil tubing unit的氮气活化作业、连续泵送酸/溶剂/化学处理剂、井口维护和增产作业、底部清洁作业)、其他作业(井控作业、管路冲洗作业)。

船舶设计特点有:拥有全部增产系统的作业设备、混合系统设备、CTU装置以及井口回流系统设备,储存周期内所有增产作业物料;拥有足够的自由甲板面积,满足船舶的多功能要求。甲板设备采用搭载模式,船舶可随时组装测井作业设备,也可兼作PSV用途;拥有自航能力,吃水浅,适合多数油田所在水域运行作业;充分考虑了相关海域的环境条件和不同气候状况下的不同海况,能抵恶劣气候,在一定条件下保证动力定位能力,保障吊机作业和增产作业。

研究确定此船型设计的主要参数如下:船总长为103.8 m;垂线间长为95.8 m;船宽为22 m;载重量为4 500 t以上;航速为10 kn;定员为54人;动力定位为2级,可在5级海况、3节海流的恶劣海况下工作。

配置包括:1)增产泵,6×2 250 hp(1 hp≈0.735 kW),2×600 hp,Max 15 kpsi(1 psi=6.895 kPa);2)增产系统储存设施,液货约800 m3,干货约200 m3;3)燃烧臂,2部;4)海工吊机,工作半径25 m,起吊重量25 t,吊高46 m;5)配废物环保回收系统;6)配载直升机起降平台及设施。

2 设备布置

油田增产船设备布置的总体要求是重心低,重量分布均匀合理,可变载荷分布满足整体稳性要求。对主要设备在甲板上采用搭载的方式,灵活方便,满足设备和管线,可快速脱卸、更换、安装等功能。对酸罐和化学品罐的布置满足船级社和IBC code的要求。

为简明介绍总体布置方法和要求,整船设备布置按区域分为 2大部分,即主甲板部分和主船体部分。

2.1 主甲板设备布置

2.1.1 甲板吊机布置

甲板吊机(见图1)包括1台主服务折臂吊和2台辅助服务吊机。主服务吊机是1台电-液式折臂吊,能连续360°旋转,可以独立转运整个CTU装置到井口平台和执行CTU工作。吊机能力为25 t@25 m,具有2 t的载人提升能力。吊机配有主动升降补偿系统,系统在3级海况操作时升沉补偿范围有±2.5 m。吊机安装在刚性底座上面,底座的设计/位置能够让吊钩在25 m半径额定载荷25 t的情况下,达到水面以上46 m。辅助服吊机能力为5 t@15 m,伸缩式且能够连续旋转360°。

图1 甲板吊机布置图

考虑到主吊机主要用于井口作业,因此吊机的布置要利于井口设备吊运,并方便执行 CTU工作。由于船舶增产作业时,以船尾侧左舷靠近井口平台作业,因此吊机布置在尾部左舷合适位置。吊机在高度满足作业操作要求下,尽可能降低重心。吊机高度要结合工作曲线进行校核。

辅助吊机分布在左右舷侧,尽可能覆盖整个甲板储存作业区域,能够方便转运船舶内外的货物和设备。高度要足够避开甲板储存设备,能自由旋转360°。

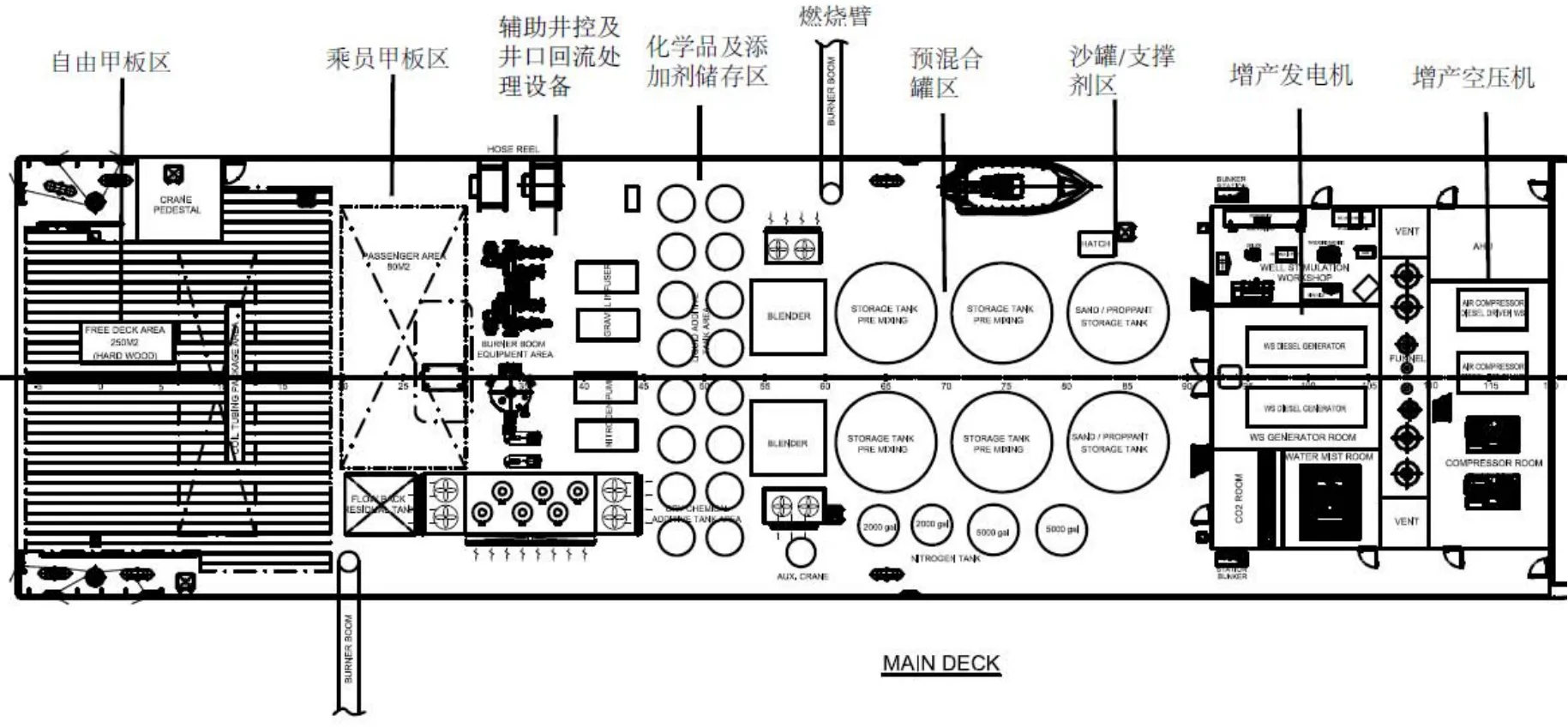

2.1.2 自由甲板区域

主甲板尾部拥有连续自由甲板面积250 m2(不包括储存罐、设备和附件、coil tubing package、人员吊篮、过道等长期占用的面积),载荷不少于5 t/m2,能够用来装载所有酸化增产的化学品和添加剂,压裂支撑剂和处理溶剂等。此外,在尾部主甲板处,主吊机工作范围内留有 80 m2专门用来转移乘客的甲板净面积。

自由甲板区域要避开系泊装置,吊机底座和烟囱等位置,确保面积为有效使用面积。见图2。

图2 主甲板设备布置图

2.1.3 增产物料储存罐

增产物料储存罐包括200 m3陶粒支撑剂罐,400 m3预混合罐,2个2 000 gal(1 gal=4.546 092 l)和2个5 000 gal氮气储存罐及其他液体添加剂、固体添加剂等储存罐。

因船舶主尺度限制,储存罐都布置在主甲板上。储存罐多数重量和尺寸比较大,可变载荷大,为使船体重量分布均匀,不影响船舶稳性,应尽可能布置在船中位置且左右对称。从增产系统操作流程等因素方面考虑,这些物料储存罐布置可按次序呈首尾展开布置。如散料需要先入搅拌器,然后由泵经CTU打入井口,可按泵、搅拌器、散料罐的次序由井口位置向首依次布置。

对于氮气罐的布置,根据船级社要求:罐体布置离船侧外板和船底外板的距离应至少为760 mm;罐体和泵应与机器处所、轴隧、干货区、生活和服务处以及饮用水储存区采用空舱、货泵舱、燃油舱或类似布置隔离[2]。

因此,综合系统流程,氮气罐应布置在尾部井口作区域,且离舷侧有足够的安全距离。

另外,化学品罐的布置要满足IBC code的要求。离舷侧也应有一定的安全距离,罐体周围应留有足够的检修空间,并采用围堰保护。

2.1.4 辅助井控及井口回流处理设备布置

辅助井控及井口回流设备,包括额定压力为15 000 psi的高压节流管汇、处理能力达每天10 000桶液体及7百万立方英尺气体的三级(油-水-气)分离器和两台电动辅助泵。燃烧臂 2台,每台全燃烧可达每天10 000桶燃烧液和最大气体量7百万立方英尺。燃烧臂能够展开舷外 135°。不锈钢回流收集罐1个,总容积45 m3。

结合井口作业位置和系统操作流程等因素,这套设备应靠近尾部井口作业区域布置,从左舷往右依系统流程展开,先经高压节流管汇,再经气体分离去燃烧臂。节流管汇和分离器宜采用卧式设计和布置,方便管路支撑。

燃烧臂分别布置在左右舷两侧,以便根据风向选择燃烧臂。燃烧臂距离生活楼应有一定的安全距离。安装位置能尽量减少船舶甲板的热辐射,特别是在最大流量和最不利气候条件下的使用情况。燃烧臂的高度和位置能适宜展开,回收方便,且任何时候不影响其他甲板设备的使用。

2.1.5 增产发电机及辅助设备布置

配有两台1 200 ekW的增产发电机。辅助设备包括两台柴油机驱动的工作空压机(750 ft³/min,120 psi)(1 ft3=26.316 85 l)及其他干燥器等设备。

因船舶主尺度限制,主船体空间不够,对于增产发电机,设置专门的甲板舱室,靠近生活楼位置。发电机舱室尽可能位于主船体发电机室上面,以便排烟管能顺道由烟囱排至大气。

柴油驱动的增产空压机与增产发电机布置在一个舱室内,减少燃油设备区域。

2.1.6 coil tubing

coil tubing尺寸比较大,而且是井口作业的主要设备,为操作和接管方便,将coil tubing布置在尾部甲板上,在吊机工作范围内,高度不妨碍主吊机的作业。

2.2 主船体布置

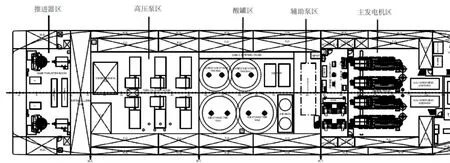

2.2.1 高压泵布置

配有 6台柴油机驱动的高压三缸泵,总功率为13 200马力。能泵送所有增产类型的化学剂,混合液和支撑剂,额定工作压力 15 000 lbf/ft2(1 lbf=4.448 222 N,1 ft2=0.092 903 04 m2)。由于甲板空间有限,为避免船舶重心和重量过高,将高压泵布置在主船体内。另外,从设备功能上考虑,高压泵是要往井口平台泵送液体溶剂,为减少系统管路,高压泵宜靠船体尾部布置。

为均匀分布重量,将 6台高压泵以左右舷对称布置,形成1个独立的高压泵舱。左右舷侧各3台,中间留有足够的通道和阀门管路附件的布置空间。

高压泵在尾部主船体内布置,有几个地方需要重点考虑:

1)由于尾部线型变化比较大,需要考虑尾部型线特征和设备检修空间要求。特别是水线下,舷侧双曲率收缩比较严重,需要仔细校核,确保安装空间足够。

2)型深比较小,又需要双壳保护设计,尾部型线上收比较厉害,整体上空间受到压缩,要结合排烟管路,通风管路,吊梁线路等整体考虑,确保泵上部空间足够。

3)为避免废气对平台造成不利影响,以及尽可能小的减少排烟管占用甲板面积,排烟管采用集中从舷侧排出,升高至足够安全的高度。

2.2.2 酸罐及辅助设备布置

配置 HCL365酸储存罐,总容积有 1 870 bbl(1 bbl=0.159 m3),以及酸混合器和酸泵等辅助设备。

酸储存设计成独立的圆柱形罐,罐体制作能满足ASME的相关要求,酸舱内部所有结构件需要防酸处理。

根据IBC code的要求:酸舱应和机器处所、轴隧、干货区、生活和服务处所以及饮用水储存处所采用空舱、货泵舱,或类似布置隔离,船壳不能作为酸舱舱壁,酸舱应和燃油舱隔离,对于有毒和可燃气体储存区,应提供机械通风,至少为30次的换气次数,送排风机应防静电,无火花材料设计,电机要满足危险区防爆要求。排风管的设计,距离通风进口以及生活楼和机械处所入口至少10 m[3]。

为满足船级社及IBC code的要求,设置专门酸罐储存舱,舱内做特殊涂层处理。酸罐安装区域及装卸货区域设置围堰,围堰及围堰内的甲板都涂有耐酸腐蚀涂层。

酸罐布置离船侧外板和船底外板都应有足够的安全距离。由于罐体储存体积和重量比较大,因此均考虑靠船中且左右舷对称布置,这样重量分布均匀,能减少可变载荷对船舶稳性的影响,又能满足距生活楼的安全距离要求。罐体采用立式布置,周围留有600 mm的检修空间。酸泵和酸混合器布置在酸舱内,靠近酸罐以节省管路附件。

酸舱和机舱之间采用泵舱隔离。酸舱应设有直接从开敞甲板进出的开口,以及通过气闸从泵舱进出的开口。

2.2.3 主发电机及辅助设备布置

该船配置4台主发电机,总功率为11 200 kW,2台800 kW港口/辅助发电机。辅助设备包括泵等船舶系统设备。因主发电机舱不能跟酸舱直接相邻,在主发电机舱和酸舱之间设有辅助泵舱,船舶系统设备泵等布置在辅助泵舱内。主发电机应沿船长方向布置,主机两侧留有足够的维修空间和管路空间。考虑尾部区域为井口作业区,主机发电机舱布置在首部。主发电机以及机舱左右两侧机械设备的重量,应尽量保持平衡,以免影响船舶的倾侧。同时为提高船舶稳性,布置时应使重心尽可能降低。主机布置时应充分考虑船员对各设备的操作管理,检查修理方便,合理考虑人员通道和各设备的维修空间。排气管及机舱通风管应合理布置以满足主机吊缸高度要求。

2.2.4 推进器布置

该船配置 2台全回转推进器,每台推进器功率为2 200 kW。推进器作为动力设备也作为动力定位装置。由于尾部空间有限,推进器采用卧式电机经齿轮箱传动设计。

在推进器与高压泵舱之间设置辅助泵舱,布置推进器辅助冷却泵和增产服务泵等设备。以避免推进器舱与高压泵舱直接相邻,满足规范要求。

为保证推进器的推力平衡,推进器布置在船中对称位置。推进器间留有足够的距离,以免相互干涉。

主船体设备布置见图3。

图3 主船体设备布置

3 结论

设备布置对船舶总体方案有重大影响,是船型选择、主尺度确定的主要依据,严重影响船舶的建造成本。对于紧凑型船,集众多功能系统和设备于一身,既要满足规范要求,又要使用操作合理,也是船舶设计的一大难点,希望该船的布置方法能为今后新型增产船研发设计提供参考。