半球谐振陀螺用石英玻璃性能及湿法刻蚀特性

杜秀蓉,宋学富,孙元成,张晓强,花 宁

(1.中国建筑材料科学研究总院有限公司,北京 100024;2.中建材衢州金格兰石英有限公司,衢州 324000)

0 引言

石英玻璃是由SiO2单一成分组成,结构基本单元 [SiO4]四面体共角相连组成三维无规则网络结构;石英玻璃化学纯度高、膨胀系数低、比电阻大、耐辐照性好、介电损耗小、析晶温度高,具有优异的光学性质和声学性质,从而广泛应用于空间技术、国防装备、高能激光、半导体、惯导等领域[1-2]。

石英玻璃在惯导领域中的应用主要有挠性加速度计用石英玻璃摆片和半球谐振陀螺用石英玻璃半球谐振子。石英玻璃摆片要求石英玻璃具有高的稳定性和优异的力学性能;我国多个机构针对石英摆片加工、挠性加速度计装配和测试进行了研究,并取得了显著成效;制备的挠性加速度计已广泛用于军民各类导航系统。半球谐振陀螺是目前精度最高的哥氏振动陀螺,具有精度高、质量小、体积小、寿命长等特点,在卫星和宇宙飞船中得到广泛应用[3-4]。国际上开展半球谐振陀螺研制的国家有美国、俄罗斯和法国,美国诺格公司(Northrop-Grumman)代表着世界上半球谐振陀螺的最先进水平,已在航天领域获得了广泛应用,最高精度达到了0.00008(°)/h[5-6]。我国从20世纪90年代开始研制半球谐振陀螺,各大高校和研究机构针对半球谐振陀螺的加工、装配、组装等做了大量研究,但精度和应用水平与国外相比仍有较大差距。该类型陀螺的核心元件是石英玻璃半球谐振子,直径一般为15~60mm,壁厚一般为0.13~1mm[7],要求石英玻璃具有高Q值(品质因素)和高稳定等特性。

石英玻璃半球谐振子的加工步骤一般为:1)磨削成型;2)半球壳抛光;3)半球壳酸刻蚀处理。磨削和抛光属于机械加工,加工面可能会存在表面/亚表面缺陷和表面杂质等,导致了谐振子品质因数因表面损耗而下降[8];半球壳酸刻蚀处理可去除表面杂质与微裂纹,提高半球谐振子的品质因数。此外,当石英玻璃半球壳厚度设计小于0.5mm时,机械加工难度大,可采用湿法刻蚀实现半球壳减薄。

1 石英玻璃特性

1.1 石英玻璃种类

国内根据工艺和原材料不同将石英玻璃分为电熔、气炼、化学气相合成(Chemical Vapor Synthesis, CVD)、等离子化学气相合成(Plasma Chemical Vapor Synthesis, PCVD)四种。分类及应用见表1[9]。

电熔石英以天然水晶或石英砂为原料,在电阻炉中高温熔融(大于1730℃)再冷却形成玻璃,金属杂质含量较高,存在微小气泡,主要应用于低档窗口和普通电光源材料;气炼石英以石英砂为原料,以氢氧焰为热源,石英砂从氢氧焰中心喷出,在高温下逐层沉积在玻璃基体上,羟基和金属杂质含量较高,存在较多小气泡,主要应用于低档光学材料。CVD石英玻璃是以SiCl4为原料,氢氧焰为热源,SiCl4发生水解反应SiCl4+2H2O =SiO2+4HCl,生成的SiO2颗粒逐层沉积熔融在石英基体上,形成石英玻璃,羟基含量高达1000ppm,金属杂质含量低,在精密紫外光学、半导体和透镜窗口等领域具有广泛应用。PCVD石英玻璃是以SiCl4为原料,无氢等离子体为热源,SiCl4发生氧化反应SiCl4+O2=SiO2+2Cl2,生成的SiO2颗粒逐层沉积熔融在石英基体上,形成石英玻璃,羟基和金属杂质含量均低,在红外、可见、紫外光学领域均可应用,并且具备高的力学稳定性和低的体吸收系数,近几年在惯导和高能激光领域应用广泛。

上述四种石英玻璃中,由于各自的原料和工艺不同,导致性能差异较大;针对不同应用领域,应根据零件指标要求、加工特性和使用条件等选择合适的原材料。本文针对半球谐振子用的CVD和PCVD石英玻璃的主要性能和湿法刻蚀特性进行了分析。

1.2 石英玻璃性能

(1)金属杂质含量

石英玻璃中金属杂质含量是指Al、Fe、Ca、Mg、Ti、Ni、Mn、Cu、Li、Na、K、Co十三种元素的总和;金属离子的存在直接破坏了硅氧四面体的完整性,造成热膨胀系数变化增大和介电损耗增加等不良影响。经测试CVD和PCVD石英玻璃金属杂质均可实现小于1ppm,是半球谐振子用石英玻璃选材的先决条件之一。

(2)羟基含量

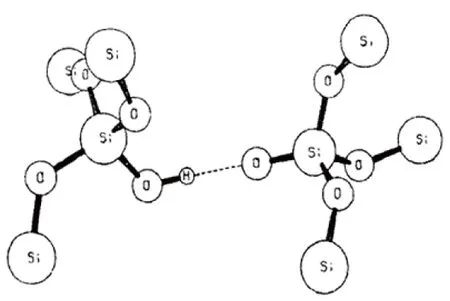

石英玻璃中的羟基以图1所示两种形式存在,羟基的存在也会破坏硅氧四面体的完整性。

(a)氢键羟基

(b)邻近羟基对

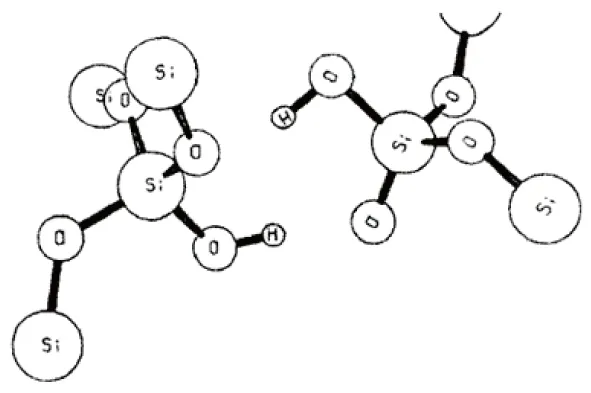

羟基在2.73μm波段处有明显吸收峰,可以通过测定石英玻璃的透射光谱甄别石英玻璃种类和进行羟基含量计算。 图2所示为CVD和PCVD两种石英玻璃在200~3200nm波段的透过光谱(仪器PE,Lambda950,样品厚度1mm),CVD石英玻璃在2.73μm波段附近吸收峰明显,在2.21μm和1.38μm处还存在羟基弱吸收峰。PCVD石英玻璃羟基含量低,吸收峰不明显。羟基造成硅氧断键,降低了石英玻璃硬度,经测试PCVD石英玻璃显微硬度大于CVD石英玻璃,因此在半球谐振子磨削及抛光等机械加工过程中,需对两种玻璃设计不同的工艺参数。

图2 石英玻璃的透过光谱Fig.2 Transmittance spectrum of fused silica glass

(3)应力双折射

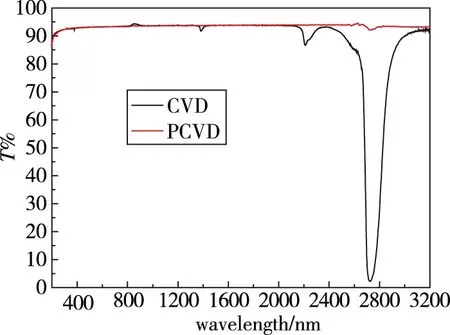

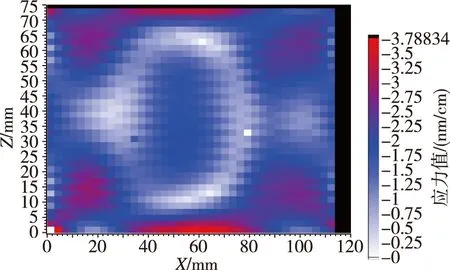

石英玻璃应力可分为结构应力、热应力和机械应力三种。其中结构应力可通过二次高温熔融得以改善和消除,热应力可通过退火处理消除,机械应力可通过精细加工或酸处理消除。应力不均对半球谐振子造成的不良影响有以下三种:1)振动过程中内耗不均导致Q值差异;2)层状分布的结构应力导致刻蚀不均出现条纹;3)应力过大导致工件退火变形等。因此半球谐振子应选择三维应力均匀的石英玻璃作为原材料。应力双折射可通过偏光应力仪(仪电物光 WYL-3)进行定性观察,见图3(明显环状应力,无应力视野为紫红色);还可采用应力测试仪(Hinds Instruments, Exicor MT-3)进行玻璃应力值的测定,见图4(X、Z轴代表样品长宽值,单位mm;颜色分布即代表应力值分布,单位nm/cm)。

图3 石英玻璃应力检测Fig.3 Stress test for fused silica glass

图4 石英玻璃应力值测试Fig.4 Stress value test for fused silica glass

2 石英玻璃湿法刻蚀特性

通过湿法刻蚀去除石英玻璃半球谐振子表面/亚表面缺陷和表面杂质,减薄半球壳厚度,可以提高谐振子品质因数[6,8];湿法刻蚀工艺采用氢氟酸溶液与石英玻璃发生化学反应,研究石英玻璃的湿法刻蚀特性,如刻蚀速率和刻蚀均匀性等,对谐振子的酸处理工艺具有指导作用。

2.1 石英玻璃刻蚀均匀性影响因素

石英玻璃与HF发生化学反应:SiO2+ 4HF=SiF4+2H2O,SiF4一般条件下是气态,在HF 酸溶液中未及时挥发,便与HF 酸发生反应:4SiF4+3H2O+2HF=3H2SiF6+H2SiO3。在石英玻璃与HF酸反应动力学研究中,已证实(HF)2和HF-2是活性成分,H+对反应起催化作用[10];此外,在刻蚀液中加入氟盐和醋酸等缓释剂,有利于保证石英玻璃刻蚀均匀性。

石英玻璃半球谐振子湿法刻蚀主要有两方面用途:一是去除表面/亚表面缺陷和杂质;二是减薄球壳厚度。针对两种需求,应设计不同湿法刻蚀方案,但首先要保证刻蚀均匀,其中刻蚀速率的控制最为关键。

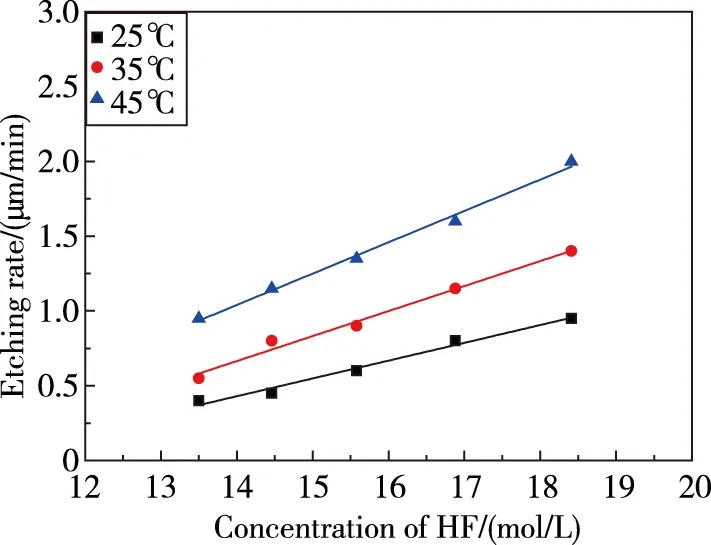

本文研究了氢氟酸浓度、加热温度和玻璃种类不同造成的刻蚀速率差异。图5所示为不同氢氟酸浓度(单位:mol/L)和温度时, CVD石英玻璃刻蚀速率的变化。随着氢氟酸浓度由13.5mol/L提高到18.4mol/L时,刻蚀速率近似线性增加。当温度分别设置为25℃、35℃和45℃时,相同浓度下,刻蚀速率增长更加明显。在温度为25℃,浓度13.5mol/L时,最小刻蚀速率为0.4μm/min;在温度为45℃,浓度18.4mol/L时,最大刻蚀速率为2.0μm/min。根据前期实验研究,刻蚀速率在0.4~2.0μm/min范围内,均能较好地实现慢速和快速刻蚀。当温度高,浓度高时:刻蚀速率过快,不利于刻蚀厚度控制,并且HF酸挥发严重;温度过低,浓度低时:反应产物扩散不利,刻蚀速率不均。温度和HF浓度是影响化学反应速率的首要因素,为了保证刻蚀速率的一致性,要求酸蚀容器内溶液温差不得大于±0.5℃,并且需要对酸液浓度进行定期标定和补液。

图5 温度、酸浓度对酸蚀速率的影响Fig.5 Effect of temperature and HF concentration on etching rate

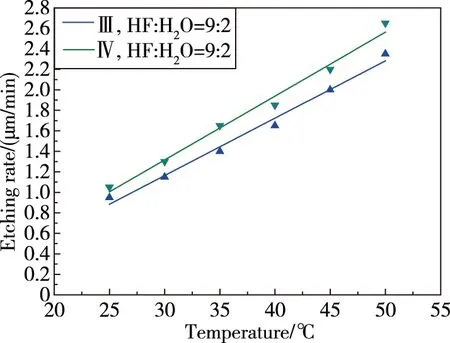

图6显示了CVD和PCVD两种石英玻璃在相同温度和浓度条件下刻蚀速率的差异,前者明显低于后者,随着刻蚀温度增高,差异更加明显。这主要是因为PCVD工艺沉积石英玻璃温度高(2000℃以上),冷却后玻璃假想温度高,内部硅氧原子活性高,与HF反应速率快;此外两种玻璃羟基含量差异也是导致刻蚀速率差异的原因之一。目前半球谐振子多采用CVD和PCVD 两种石英玻璃作为原材料,根据图6的研究结果,在谐振子化学处理时针对不同原材料应制定不同的刻蚀工艺。

图6 Ⅲ、Ⅳ类石英玻璃在不同酸液组成中的酸蚀速率比较Fig.6 Etching rate of different acid solution for silica glass Ⅲ and Ⅳ

此外,任何增强温度和酸液浓度均匀性的操作,如酸液循环搅拌、样件旋转、在线浓度测量和补液等,都有利于提高石英玻璃的刻蚀均匀性。

2.2 湿法刻蚀过程中亚表面缺陷及形态变化

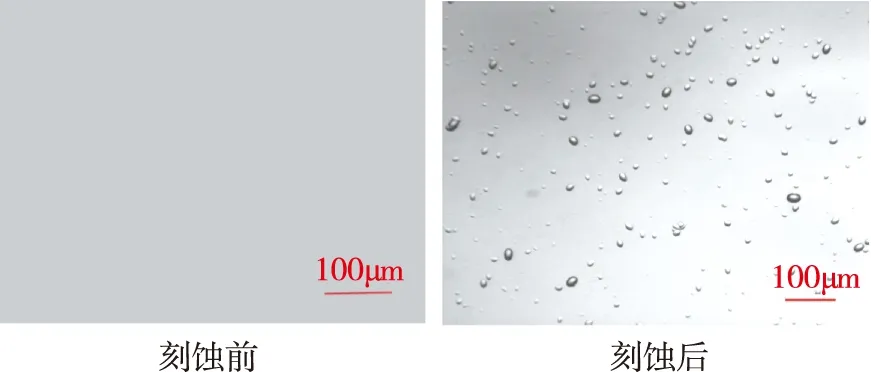

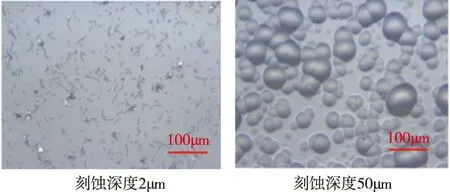

亚表面缺陷是指磨削、抛光等机械加工造成的部分或者完全隐藏在表面抛光层之下0.1mm以内的微裂纹和划痕[11-14],在加工表面与氢氟酸反应后全部暴露,造成表面凹凸不平,粗糙度增大[15-16]。图7显示了光滑的抛光表面在酸刻蚀后,暴露出的坑点缺陷。

图7 石英玻璃亚表面缺陷Fig.7 Subsurface damage of fused silica glass

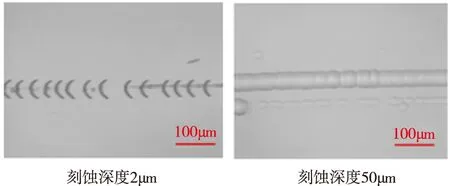

常见的亚表面缺陷有划伤、坑点等,从图8可以看出,刻蚀前均是各种形态微裂纹,经刻蚀后裂纹扩展相连形成了划伤和圆形坑点。湿法刻蚀会完全暴露机械加工残留的亚表面缺陷,释放机械应力的同时造成表面粗糙度增大,甚至质量不均衡;从而降低了谐振子Q值一致性,以及增大了谐振子后期镀膜层电阻。

(a)划伤

(b)坑点

3 半球谐振陀螺球壳湿法刻蚀工艺设计

文献认为化学处理能减弱表面缺陷对谐振子性能的影响,但未明确刻蚀去除的深度[6,8]。本文认为针对半球谐振子的湿法刻蚀主要有两方面用途:1)去除表面/亚表面缺陷和杂质;2)减薄半球壳厚度。去除表面/亚表面缺陷和杂质,可将谐振子置于低温低浓度刻蚀液中进行慢速刻蚀,去除深度控制在20~50μm,便可实现微裂纹扩展释放机械应力,并且能完全去除表面残留的抛光磨料等杂质。进行半球壳减薄,去除深度大于0.2mm,则需充分考虑温度、酸液浓度、谐振子表面缺陷、酸液与样品相对运动等因素,既要实现酸刻蚀速率的可控,又要保证刻蚀的均匀性。设计方案可参考表2。

表2 半球谐振子湿法刻蚀工艺方案

4 结论

1)CVD和PCVD石英玻璃化学纯度高,适合作为半球谐振子原材料;此外,OH含量和应力分布也是选材需要考虑的重要因素;后续应针对两种玻璃进行Q值测试,择优选择高Q值石英玻璃作为半球谐振子原材料。

2)石英玻璃湿法刻蚀影响因素众多,针对半球谐振子的湿法刻蚀要点为:均匀刻蚀和缺陷控制。谐振子的均匀刻蚀与刻蚀工艺和石英玻璃特性相关;尤其是半球减薄的深度刻蚀,建议在刻蚀速率小于2μm/min,并且在谐振子高速旋转条件下实施。

3)湿法刻蚀消除玻璃亚表面微裂纹的同时,也扩大了缺陷表面积,可能造成谐振子质量分布不均。建议后续研究谐振子半球进行精密抛光,消除亚表面缺陷,从根本上解决此难题。