油井井口密闭加药装置的研究与应用

闫君丽 崔秋海 白杰英

【摘 要】本文针对油井在完成把地层产出液举升到地面的过程中,由于产出液存在各种各样的腐蚀介质对有杆泵管杆及套管的腐蚀,研制一种加药装置,实现全过程密闭可计量加药。实现了由车载分桶式加药向集中加药方式的转变;加药流程的巧妙设计,实现了全过程泵汲加药;全方位密闭,大大降低了身体伤害和环境污染。

【关键词】加药装置;全过程封闭;降低环境污染

一、加药防腐现状及传统加药方式

某采油厂采油管理一区抽油井井口加药井数为180口,加药周期为3天,单井单次加药量在1-28千克不等,全年油井加药量228.75吨。

传统加药方式主要为套管加药,即先是将缓蚀剂装车,利用电动车将缓蚀剂拉到井口,将缓蚀剂倒进计量筒进行计量,然后两个人配合再将缓蚀剂加入井筒中。整个过程相当是比较原始的人工方式。

目前传统加药方式主要存在以下几个方面的问题:

1、对人体的化学伤害

由于是敞开式加药,虽然配备了防护用品口罩,但是与药物存在着直接接触,长时期加缓蚀剂,还是会造成眩晕、恶心、以及人体皮肤腐蚀等人身伤害。

2、对身体的机械伤害和资源浪费

一桶缓蚀剂的重量是25公斤,装卸都需要人力,长期提卸重物,对人体的腰部存在着伤害,容易造成人体四肢、腰部劳损等疾病。

3、资源的浪费和环境影响

缓蚀剂在加入套管过程中,由于在井口使用简易漏斗,在加药过程中易出现滴漏现象,在漏斗回收时会出现药物回流,造成了大量药品的白白浪费。同时,药物的滴漏对土地也会造成污染,敞开式的加药,缓蚀剂的挥发,长期吸入有害气体,对员工身体也会造成一定程度的危害。

二、加药装置的研究与应用

1、装置的设计

基于以上问题的分析,在新型加药装置的研制过程中,我们遵循“环保、节约、简单易操作、降低劳动强度”的理念,对装置进行了人性、节约和环境友好设计。

该装置实现了全过程密闭、泵吸、可计量加缓蚀剂,操作简单、省时省力、不浪费、不污染。

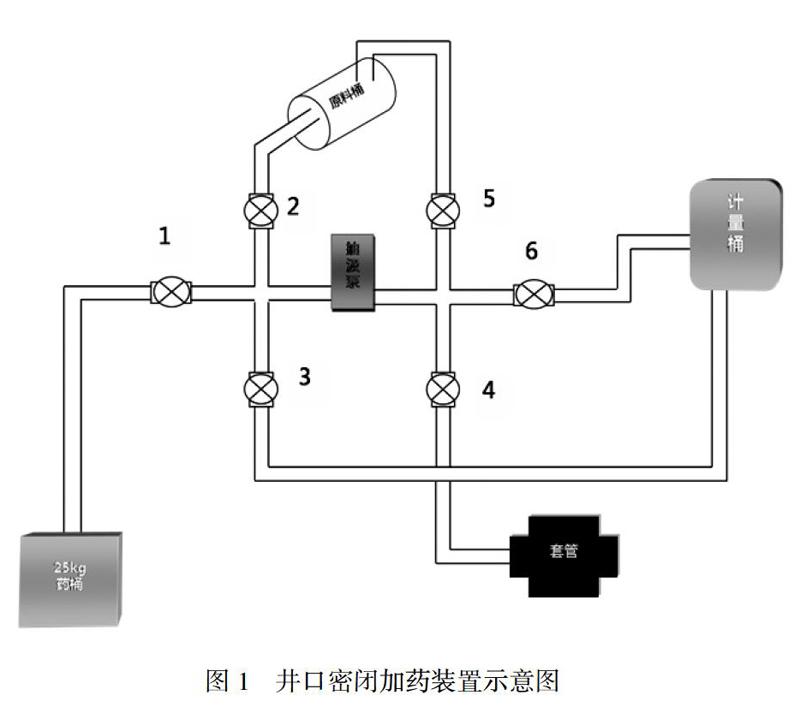

整个装置由原料桶、加缓蚀剂流程、抽汲泵、计量桶和相关管路闸门组成。

2、工作原理

整个装置由上料系统、计量系统、加药系统三部分组成。

(1)上料系统:即将25KG桶装的缓蚀剂打入到原料桶。此时,开阀门1、5;关阀门2、3、4、6。当上料完后,关闭1、5阀门。

(2)计量系统:将原料桶的缓蚀剂按照油井规定药量输入到计量筒内。此时,开阀门2、6;关阀门1、3、4、5。

(3)加药系统:将计量筒中的缓蚀剂输入到井口套管内。此时,开阀门3、4;关闭门1、2、5、6。

通过流程的切换,实现了全过程密闭、泵吸、可计量加缓蚀剂的目标。

3、主要创新点

从以上装置设计研究过程和主要特点来看,与老式加药方法相比,具有以下三个创新点:

(1)实现了由车载分桶式加药向集中加药方式的转变

目前,现场油井井口加药多是采用由电动车将缓蚀剂拉到井口,然后由人工的方式将缓蚀剂一桶桶地加入到套管中。整个装卸、加药过程比较繁琐,消耗时间长。对于战线比较长的班组,一次拉不完,反复从库房或计量站拉桶装药,不仅增加员工的劳动强度,由于体力的下降,也降低了加药效率。

集中加药,则将桶装药全部归集到原料桶中,一次拉到井上,减少了中间复杂的环节,同时大大降低了劳动强度。

(2)加药流程的巧妙设计,实现了全过程泵汲加药

通过阀门的开关,流程的切换,实现了上料、计量和套管加药三个过程全部采用泵汲方式,无须人力参与。

(3)全方位密闭,大大降低了身体伤害和环境污染

25千克缓蚀剂桶、原料桶、加药流程、计量桶以及井口套管等各个连接部位均进行了密封设计,做到了全过程密闭加药,减少了药品与人身的直接接触得机会,杜绝了套管加药时的外泄滴漏现象,最大限度地降低了对身体的危害和环境的污染。

三、现场应用情况及效果分析

2018年,在我区的180口油井上全面推广应用了“密闭加药装置”加药,通过加药方式的转变,不但节约了材料成本、人工成本,而且降低了劳动强度;更重要的是,使用密闭加药装置加药,提高了加药效率,保证了油井加药量的到位、质的提高。

通過“密闭加药装置”在现场中的应用,产生了较好的社会效益,对职工身体健康、对环境保护起到了巨大作用。

【参考文献】

[1]《废润滑油再生》第三章、第四章,2007年中国石化出版社出版,作者戴立新;

[2]“油田用高压往复式柱塞泵易损件用材料的研制应用”,发表于《机械工业发展战略与科技管理》,1996年第03期;

[3] 浅谈全自动加药装置,江苏无锡昌而泰机电设备有限公司,技术探讨会.

作者简介:闫君丽(1976—),女,采油工首席技师,从事油田采油工程技术工作。