搅拌摩擦焊接弱结合与未焊透缺陷的检测对比

易冠英

(国营四达机械制造公司,陕西 武功,712200)

0 引言

搅拌摩擦焊(FSW)作为一种固态连接的焊接技术,在航空航天、船舶、高速列车等领域有着广泛应用,如飞机机身的蒙皮结构、高速列车车体结构等[1]。较传统焊接方法相比较,FSW虽然有着特殊的优势,但也存在着如孔洞、未焊透、弱结合、隧道等缺陷。尤其是未焊透及弱结合缺陷,缺陷尺寸较小,贴合紧密,降低了接头的力学性能,同时也增加了检测的难度[2]。

国内外的研究者对FSW接头的缺陷检测进行了大量的试验。王飞等[3]通过超声相控阵检测技术实现了3mm厚的薄壁铝合金FSW焊缝的检测,并结合超声信号分析了产生弱结合缺陷的原因。张丽娜等[4]采用相控阵线性和扇形扫查对2219铝合金FSW焊缝进行探究,对焊缝的面缺陷、体积型缺陷检测效果良好。Bo Li等[5]使用X射线检测、荧光渗透检测、超声C扫描检测等方法对厚板2219-T6铝合金FSW焊缝缺陷进行了研讨分析,对于孔隙较小的缺陷,超声C扫描检测效果较好。

本文以7N01铝合金为研究对象,通过相控阵超声检测及声发射检测技术,对FSW常见的弱结合及未焊透两种面缺陷进行检测信号的比较,为两种缺陷的信号识别提供相应依据。

1 试验设备及方法

试验选用Sonotron NDT公司的相控阵超声检测仪,配用的阵列探头参数如表1所示;声发射检测设备为PCI-2型两通道。

试验所用材料为7N01铝合金,对尺寸为120mm×160mm×9mm的板材进行对接焊接,并选用分别带有弱结合、未焊透缺陷的两个试样进行超声检测,对比试样采用带有人工刻槽(深度0.4mm、宽度0.2mm)的同厚度、同材料焊缝板材,相控阵参数选择激发16晶片,通过45°至54°横波扇形扫查检测;制备带有弱结合、未焊透缺陷的拉伸试样2个,通过声发射检测识别拉伸过程中两缺陷的信号差异。

表1 相控阵探头参数表

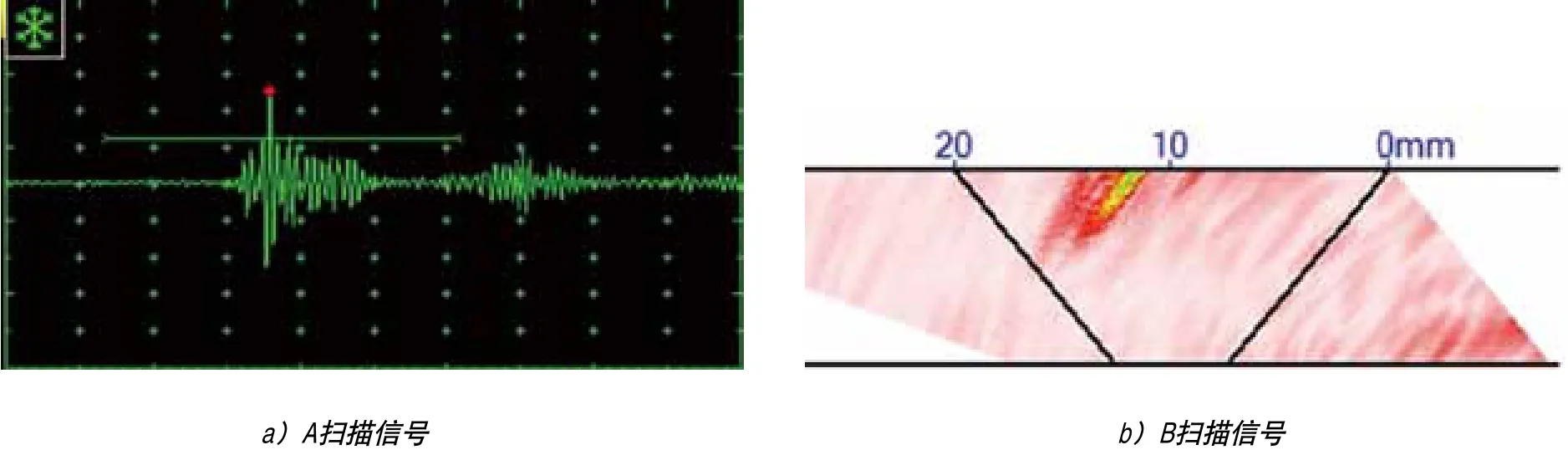

图1 1号试样未焊透缺陷超声检测信号图像

图2 2号试样弱结合缺陷超声检测信号图像

2 试验结果与分析

2.1 超声相控阵检测信号分析

试验选取的两个试样分别带有弱结合、未焊透缺陷,其中1号试样带有未焊透缺陷,2号试样带有弱结合缺陷,超声检测的信号结果如下。

图1为1号试样未焊透缺陷的A扫描和B扫描信号图像。从A扫描图像可以看到,闸门内信号幅值较高,达90%左右,且A扫描信号呈单束较高波峰,杂波较少;B扫描图像为焊缝模拟截面图像,焊缝宽度约20mm,在焊缝底部的中间区域可清晰地观测到缺陷信号。

图2为2号试样弱结合缺陷的A扫描和B扫描信号图像。弱结合缺陷的A扫描图像信号幅值较低,并不是单束波,主波峰的幅值不足60%,且在主波峰的周围存在幅度不高的若干回波信号;从B扫描图像可以观察到,该缺陷位于焊缝上部位置,信号显示不强。

图3 金相检测图

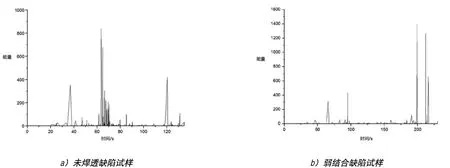

图4 能量-时间关系图

在超声检测缺陷信号处进行金相剖析验证,1号及2号试样所对应的金相图如图3所示。1号试样的未焊透缺陷基本垂直于底面,在搅拌头与板厚匹配合适的情况下,可能是由于搅拌头压入量较小造成。而超声波在垂直界面处会产生端角反射,即入射波在端角处经过两次反射后,形成与入射波平行的反射回波,因此,所得到的A扫描信号波形呈较高幅值的单束波,对应的B扫描信号显示也较强,说明超声相控阵检测对于未焊透缺陷检测能力较强。2号试样的弱结合缺陷位于焊缝的上部,位置同超声B扫描缺陷信号相对应,从缺陷的形状来看,弱结合缺陷呈“S”线型,长度较未焊透缺陷长。由于弱结合缺陷不是平直界面,超声波抵达缺陷界面时,受界面曲率的影响,会产生不同角度的反射波,因此A扫描中得到的信号中存在若干个反射回波,幅值信号也就没有端角反射得到的高,检测弱结合缺陷时较未焊透缺陷也就更困难。

2.2 声发射检测信号分析

声发射检测作为一种监测动态缺陷变化的检测技术,能够通过振幅、能量、持续时间、振铃计数等特征参数表示裂纹扩展的声发射特性。

图4给出了分别带有未焊透和弱结合缺陷试样在拉伸过程中声发射能量和时间的关系。带有未焊透缺陷的试样拉伸时间经历了约130s,在刚开始的弹性变形阶段,近乎没有能量信号,这是由于载荷力没有致使未焊透缺陷扩展,在达到近40s时,缺陷开始扩展并释放一定的能量,随着位错运动不断加剧,在60s后释放出最大的能量,当试样拉伸达到颈缩阶段时,再次释放一定的能量。

带有弱结合缺陷的试样在60s左右开始产生裂纹扩展,但在拉伸过程弱结合缺陷所释放的能量明显较未焊透缺陷低,在最后的颈缩断裂阶段,释放最大能量。

3 结论

(1)超声相控阵检测能够发现未焊透及弱结合缺陷,并且未焊透缺陷较弱结合缺陷更容易检出。

(2)对于垂直型的未焊透缺陷,超声A扫描信号呈单束较高波峰,幅值较高;对于具有一定曲率的弱结合缺陷,A扫描信号主波峰较低,并存在若干不同角度的反射回波信号。

(3)在声发射检测过程中,带有未焊透缺陷的试样在颈缩断裂前较弱结合缺陷释放较大的能量。