载荷自适应五连杆抽油机的算法实现

向新胜,贡军民,刘牧洲 (中石油新疆石油管理局工程技术公司,新疆 克拉玛依 834000)

郭登明,代慧 (长江大学机械工程学院,湖北 荆州 434023)

杨建忠 (中石油渤海石油装备制造有限公司辽河热采机械制造分公司,辽宁 盘锦 124209)

李学清 (中石化西南石油工程有限公司装备管理处,四川 成都 610041)

随着油田进入中后期开发阶段,原油含水率不断上升,油层压力降低,油井动液面逐渐下降,为了保持原油稳产,降低采油成本,要求采油设备不仅能满足“深抽、大排量”提液的工艺要求,而且要具有能耗低、可靠性高等特点,文献[1]介绍了一种新型载荷自适应五连杆节能抽油机的设计方法和性能特点。该抽油机的计算方法比较复杂,下面笔者介绍载荷自适应五连杆抽油机详细算法,供有关设计者和使用者参考。

1 载荷自适应五连杆抽油机

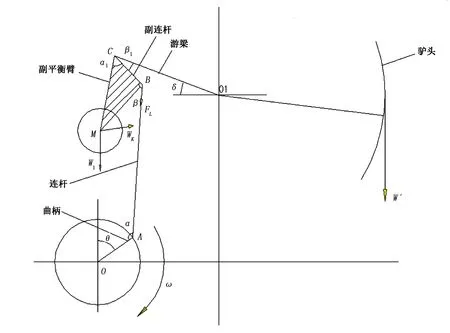

载荷自适应五连杆抽油机简图如图1所示,游梁平衡重W1与副连杆BC连成一体,分别与游梁、主连杆(BA)铰接。该抽油机是曲柄1、连杆2、副连杆3、游梁5及机架组成。按照平面机构理论,该抽油机机构由2个自由度构成,必须有2个驱动件才能使机构有确定的运动。但是,由于游梁平衡重W1与悬点总载荷W′的相互作用、相互适应,其结果是当曲柄在任何位置时,使得游梁具有确定的位置。即当游梁平衡重W1和悬点静载荷W2一定时,游梁摆角δ随曲柄转角θ而定,可归属于单自由度问题,只是计算方法比较复杂而已,故该抽油机实际上是一种载荷自适应型五连杆单自由度抽油机。

2 受力分析

几何计算、运动分析在文献[1]已有详细有推导,受力计算也简单的介绍,这里只对机构的受力分析和满足机构运动存在的条件进行介绍。假定该抽油机各个运动构件的长度为已知,曲柄作匀速转动,以曲柄转角θ和游梁摆角δ为驱动变量(二自由度),则可按照五连杆机构的计算方法进行几何计算、运动计算。这里略去几何计算、运动分析,只进行受力分析计算[2,3]。

注:W1为游梁平衡重,N;WK为游梁平衡重产生的惯性力,N;W′为悬点总载荷,N;FL为连杆力,N;θ为曲柄转角,(°);δ为游梁摆角,(°);α为曲柄与连杆夹角,(°);β为连杆与副连杆夹角,(°); α1为副连杆与副平衡臂夹角,(°);β1为副连杆与游梁后臂夹角,(°);ω为曲柄角速度,rad/s。图1 载荷自适应五连杆抽油机简图和受力简图

悬点总载荷为:

(1)

以C点列力平衡方程:

F3=W1+FL·sin(β-β1-δ)

F4=FL·cos(β-β1-δ)

(2)

式中:FL为连杆力,N;F3为C点的垂直分力,N;F4为C点的水平分力,N。

若不计游梁平衡重的惯性载荷,取游梁支座为研究对象,列力平衡方程:

FX=-F4

FY=F3+W′

(3)

F3·c·cosδ+F4·c·sinδ=W′·a

c·cosδ·W1+FL·c·sin(β-β1)=W′·a

(4)

解之得:

(5)

式中:FX、FY为轴承座力,N;a为游梁前臂长度,m;c为游梁后臂长度,m。

在整个抽油机受力分析过程中,必须满足如下条件:

(6)

式中:d为副平衡臂长度,m,b为副连杆长度,m。

3 数值求解算法

3.1 确定驴头上下冲程的死点

在理论分析中,只有满足式(6)的解才是正确的。为此,先求出在静载荷作用下,满足式(6)的游梁摆角δ和曲柄转角θ之间的函数关系;从而求出游梁摆角δ(与曲柄转角对应的离散值)。根据δ值变化区间确定抽油机的上下死点:当δ值由增加趋势变为减小的趋势时,此时δmax值为驴头下死点;反过来,当δ值由减小趋势变为增加趋势时,此时δmin值为驴头上死点。这样,将游梁摆角δ的值分为上冲程区域和下冲程区域,用该方法确定的驴头上下死点比较准确,只是曲柄转角θ的变化值不能太大,一般控制在0.5~1°为宜。

3.2 速度和加速度的算法

前面已经计算出静载荷下满足力矩平衡公式(6)的游梁摆角δ(离散值),对角位移求一阶导数可以得到角速度,对角位移求二阶导数可以求出角加速度。由于游梁的角位移是一些离散的点,求解其角速度和角加速度不能直接采用常规求导法。对离散的点求解导数方法应当采用数值微分[4,5]。

通常,一阶数值微分的三点公式如下:

(7)

(8)

式(7)与式(8)的区别在于:①式(7)是端点逼近公式,当h<0表示从左端点逼近,h>0表示从右端点逼近,而式(8)是中点公式;②虽然误差都是O(h2),但式(8)的误差约为式(7)的一半;③式(7)仅使用了x0单侧(左侧或右侧)的数据,式(8)使用了x0两侧的数据。

一阶数值微分的五点公式如下:

(9)

对游梁摆角δ求解二阶导数可以求得其角加速度,进而求出悬点的加速度。同样,二阶导数也存在二阶微分三点公式和五点公式。

二阶微分三点公式如下:

(10)

(11)

式(10)为中点公式,式(11)为端点逼近公式,当h<0表示从右端点逼近,h>0表示从左端点逼近。

二阶微分五点公式如下:

(12)

在实际计算过程中,为了提高计算精度,如果某一区域的计算点多于5个,则使用5点微分中点公式进行计算;如果某一区域的计算点多于3个,则使用3点微分中点公式进行计算;其他计算点则使用三点公式中的端点逼近公式进行计算。

3.3 迭代方法及收敛性分析

3.3.1 迭代方法分析

在计算游梁摆角δ和平衡扭矩MB时,要求有一种合理、快速的计算方法,否则既不能满足精度要求,也影响计算速度,甚至出现计算死循环的情况。在优化设计过程中,针对不同的情况有很多算法,这里采用对分法进行求解。在求解游梁摆角δ时,在确定曲柄转角的前提下,以副连杆与主连杆成一条直线确定最大的游梁摆角δmax1;以副连杆与游梁后臂重合确定最小的游梁摆角δmin1,不管怎么变化,游梁的实际摆角一定在δmax1~δmin1之间,只要给出相应的迭代误差值ε,采用对分法很快可以求出满足式(2)的计算游梁摆角δ,且收敛速度快,精度高。在求解平衡扭矩MB时,参照四连杆机构抽油机的计算方法,先初步估算一个最大的平衡扭矩MB max1和一个最小的平衡扭矩MB min1,同样用对分法,给出一个迭代误差ε,可以计算出平衡扭矩MB,且收敛速度快,精度高[6]。

3.3.2 迭代收敛性分析

图2 迭代计算框图

在计算游梁摆角δ和平衡扭矩MB时,都存在一个迭代收敛的问题,从理论分析可以知道,这2种迭代过程都是单向收敛的。另外,在考虑动载荷以后,原来的最大静载荷就变成了最大悬点载荷,再通过考虑加速度的影响,计算得出实际静载荷。那么,其他各个位置的载荷就是静载荷+动载荷。这样,在重新计算游梁摆角δ、悬点速度、悬点加速度等参数时,就存在收敛性的问题,为此,笔者将计算结果与前一次的计算结果进行对比,主要是进行曲柄在一个运转周期内,将静载荷下和动载荷下得到的游梁摆角、速度、加速度制成数据曲线图进行对照,其重合度必须满足设定要求,直到收敛为止。

总的思路如下:①先求出在静载荷作用下,满足式(6)的游梁摆角δ和曲柄转角θ之间的函数关系;从而求出游梁摆角δ(与曲柄转角对应的离散值);②运用数值微分方法[7,8],求出游梁摆角δ的一阶导数和二阶导数(即角速度和角加速度),从而求出其他各点在不同位置的速度和加速度;③考虑动载荷,重新计算游梁摆角δ和曲柄转角θ之间的函数关系,再进行速度计算、加速度计算、受力计算、平衡计算,直到满足收敛要求为止。整个程序流程的框图如图2所示。

在数值微分时为了减少误差,应当采用五点插值公式中的中点公式[5],其截断误差为O(h4),当接近边界时,应用三点插值公式中的中点计算公式[6],其截断误差为O(h2),只是在边界处不能使用中点公式计算时,计算结果仍有些误差,这称为数值计算过程中的“吉布斯”现象,可能造成局部点的误差,但不影响整个计算结果。

4 计算实例及分析

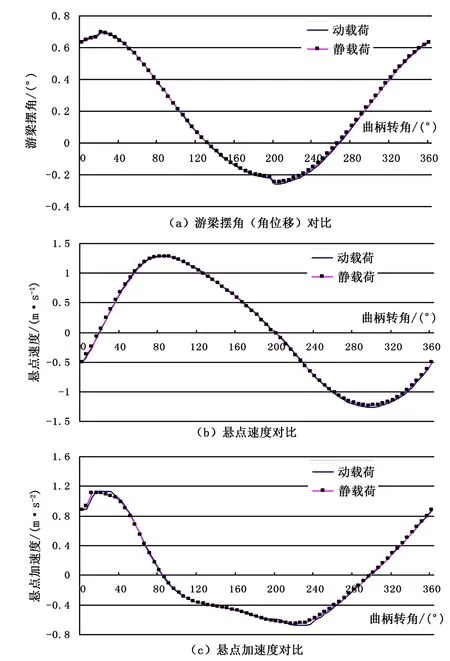

图3 静、动载荷下悬点角位移、速度、加速度的对比

以CYJZ10-4.2-53HF型抽油机为例,研究自适应五连杆抽油机的性能特点。抽油机机构尺寸如下:曲柄半径(R)为1120mm;连杆长度(P)为3800mm;游梁后臂长度(C)为2550mm;游梁前臂长度(A)为4365mm;减速器输出轴中心到支架轴承中心的水平距离(I)为3400mm;减速器输出轴中心到支架轴承中心的垂直距离(H-G)为3615mm;副连杆(BC)长度(B)为855mm。计算工况为冲次数(n)为6.0min-1;泵径(d)为44mm,理论计算冲程(S)为4.20m。图3为静、动载荷下悬点角位移、速度、加速度的对比。从图3可以看出,考虑动载荷以后,与静载荷的计算结果较为相符,说明迭代是收敛[9]。

5 结论

1)载荷自适应五连杆抽油机的具体算法虽然比较复杂,但经过划分区域、离散化以后,运用数值微分中的三点和五点插值公式可以方便地计算出自适应五连机构的几何参数、运动参数,且计速度快、精度较高;为进一步的工艺计算、动力计算、平衡计算和功率计算提供必要的数据。

2)在未知动载荷的条件下,运用静载计算自适应五连机构的几何参数、运动参数;再考虑动载荷的影响,重新计算自适应五连机构的几何参数、运动参数,这种逐步搜索的计算方法是可行的,且计算结果是收敛的。

3)该数值计算方法为其他同类型的二自由度自适应抽油机的设计计算提供了有效的技术支撑。