某轮7S80ME-C主机排气阀故障分析与解决过程

鄂利会

一、故障现象

该船舶是2017年8月投入使用的30万吨级油船,主机型号为DMD-MAN B&M 7S80ME-C 9.2 TierⅡ型柴油机,额定功率25 190千瓦,额定转速72转/分,目前航行使用的经济转速为41转/分。该船舶在试航时,主机排气阀就出现过问题,排气阀上节流阀弹簧断裂,以至于停车抛锚等DMD厂家提供新的节流阀。在主机工作1 500小时后,主机排气阀再次出现异常声响,与此同时,排气阀COCOSEDS曲线异常,正常情况下的平滑曲线出现突升突降的状况。当时判断是节流阀出现故障,更换后排气阀正常运转,但间隔一段时间后,该故障反复出现,从而判断排气阀本身出现故障。为找到故障原因,更换并解体排气阀。解体排气阀时发现,法兰286上的螺丝250断裂。图1为排气阀上部结构示意图。

二、本轮排气阀控制机构

排气阀的驱动方式有两种,一种是由凸轮轴驱动,另一种由液电控制。

图1 排气阀上部结构示意图

MAN B&W ME型主机为智能柴油机,俗称“电喷机”,取消了传统柴油机高压油泵和排气阀的机械驱动部分及为之服务的凸轮轴系等部件,使

用225巴的伺服液压滑油直接驱动排气阀驱动执行器活塞,通过活塞向上驱动来完成相应排气阀的开启。它们的驱动定时由电脑触发的电磁阀控制。

1.排气阀开关定时控制系统

智能柴油机安装了ME Tacho系统,取代传统机的凸轮轴来采集和确认排气阀开关定时、缸头启动阀定时、汽缸油注油定时,实现智能化控制柴油机的各种定时。

如图2所示,曲轴自由端安装有两个完全冗余的曲柄角采集系统A和B,即Tacho system Angle encoder A and B,Angle encoder A采集No.1缸曲柄上死点,即飞轮刻度0度位置,另外飞轮处安装有供参考的探头MSA,采集同方向转动No.1缸曲柄上死点后90度的位置,两个信号同时送至Tacho Signal Amplifier A(TSA-A)。Angle encoder B采集同方向转动No.1缸曲柄上死点后45度的位置,此信号送至Tacho Signal Amplifier B(TSA-B);TSA-A和TSAB放大处理后的信号送至两个ECU单元和各缸CCU单元。这样就采集到了两套完整的No.1缸曲柄角度信号,ECU(A和B)和CCU处理后就能给出各缸所需要的准确的部件控制定时。

图2 Tacho系统

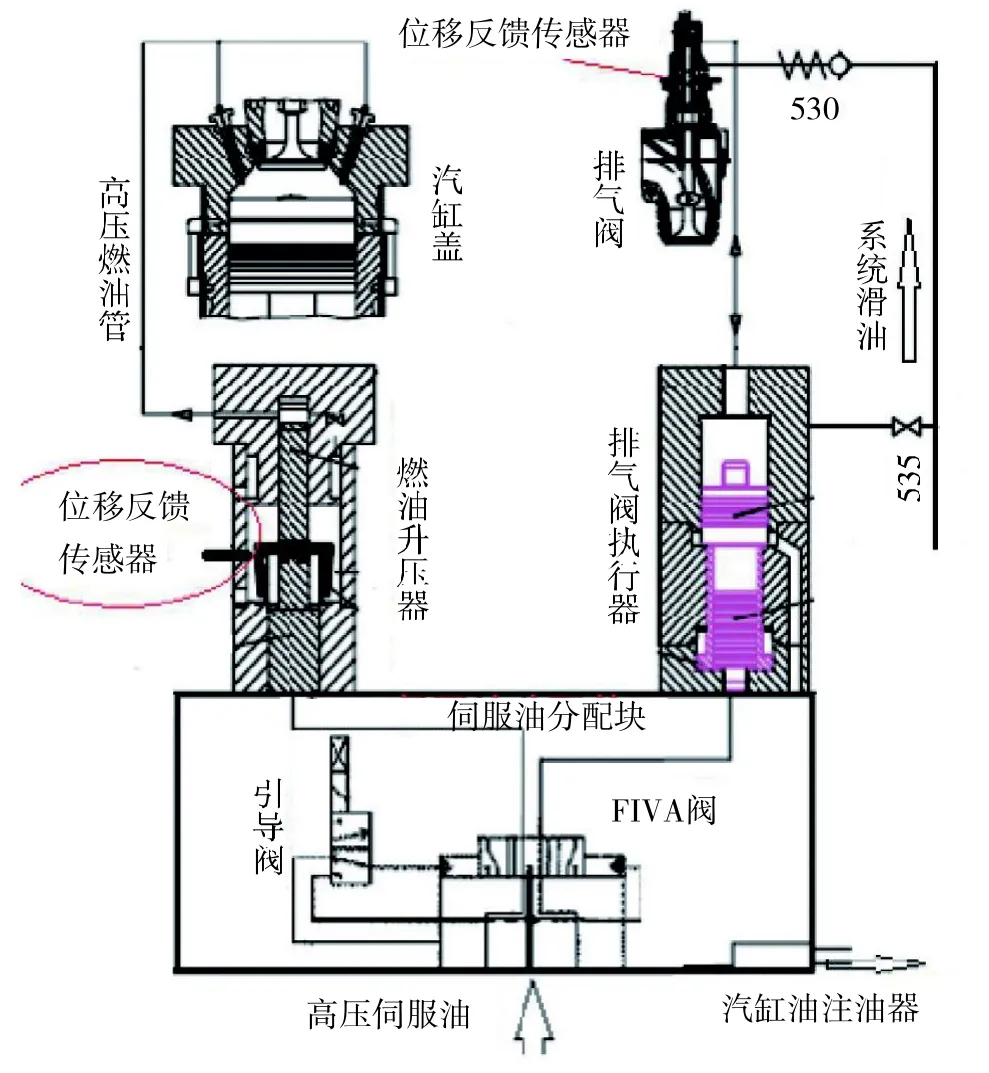

2.排气阀驱动伺服液压油系统

如图3所示,主机系统滑油经过6微米的滤器过滤,主机启动前经过两台电动柱塞液压油泵加压或运行期间经过三台机带柱塞液压油泵加压,把3.0巴低压系统滑油升压至225巴以上,再经过溢流阀、安全阀等元件稳压处理后,变成225巴稳压的动力伺服油,进入各缸液压控制单元,之后通过ECU(A和B)及各缸CCU单元控制各缸的电磁阀,使伺服油分别进入各缸排气阀的液压单元进行排气阀开关控制。

3.排气阀控制概念

如图4所示的液压单元,225巴动力伺服油进入伺服油分配块,经过FIVA阀控制,按照柴油机的排气阀开关定时,一路流入排气阀执行器驱动活塞底部,顶升排气阀驱动活塞,通过液压油推动排气阀顶部液压活塞,准确控制排气阀开关动作。

图3 伺服油系统

排气阀上部也安装有排气阀阀杆位移反馈传感器,用来确认排气阀是处于开还是关的状态。

图4 伺服油的流程图

智能型柴油机在上述设计中对比传统柴油机更加便捷合理,但其在实际使用中存在一定问题。本文将对一次实际使用过程中由于排气阀本身故障导致的运行异常情况,进行具体分析。

三、故障排查与解决

1.排气阀中half块法兰锁紧螺丝250断裂

在航行期间,听到主机No.5缸声音异常,同时观察到主机No.5 COCOS-EDS排气阀曲线异常,与此同时,主机其他部分运行正常。对其进行停车检查:解体排气阀油缸,发现用于锁紧排气阀half块法兰的四个螺丝(250)中,有三个断裂,一个丢失(如图5所示)。随即使用备用缸头排气阀进行更换。主机No.5缸安装备用缸头排气阀后进行试车,恢复正常航行。

运转一段时间后,No.6缸排气阀关闭冲程曲线异常,发现其故障现象与No.5缸故障现象相似,随即停车,解体No.6缸排气阀油缸,其中用于锁紧排气阀half块法兰的四个螺丝M9.8中,有三个断裂,一个丢失,随即用返厂后的排气阀进行更换,返厂排气阀桥规测量孔并未安装螺丝(如图6所示)。经过一段时间航行后,又有其他缸发生同样的问题,其中用于锁紧排气阀half块法兰的四个螺丝M9.8无备用螺丝,故用M8.8螺丝进行替代。

图5 解体后排气阀油缸

图6 返厂后的排气阀

运转几天后,对主机排气阀进行复查,其中No.1/2/3/4/7缸排气阀half块上的锁紧螺丝正常;No.5缸排气阀噪声较大,更换后的用于锁紧排气阀half块的四个螺丝中,一个断裂,三个松动。

当时反复研究和更换排气阀其他备件,还是有排气阀half块法兰的锁紧螺丝断裂;这时测量half块上沿与空气活塞上平面之间间隙为0.4~0.6毫米,由于法兰平面有2毫米的凹槽,所以当half块上沿与空气活塞上平面之间的间隙在正常值2毫米左右时,half块不会与法兰产生碰撞,从而不会对锁紧排气阀中的螺丝产生冲击。基于此,决定在空气活塞上平面与压板之间增加厚度为1.5毫米的铜垫片,使half块上沿与空气活塞上平面之间的间隙维持在2毫米。对四个螺丝进行更换后,螺丝正常,再无松动、断裂、丢失等现象。图7为垫铜垫后的法兰。

图7 垫铜垫后的法兰

同时也对No.6缸排气阀进行解体检查,发现用于锁紧half块的四个螺丝均无松动现象,测量half块上沿与空气活塞之间间隙为1.5~1.7毫米,随即在空气活塞上平面与法兰之间增加厚度为0.5毫米的铜垫片,对其四个螺丝进行上紧操作,紧力矩为49纳米。对其他缸空气活塞上平面与法兰之间也相应增加2毫米铜垫,使法兰下平面内侧出现2毫米凹槽。

上述用于锁紧排气阀half块螺丝的断裂松动原因与具体解决思路如下所述:

排气阀上的两个half块会撞击法兰,法兰受力后,会对锁紧排气阀half块法兰的四个螺丝造成冲击,螺丝在法兰长时间的冲击下,会疲劳受力,从而产生断裂、松动和丢失等现象;排气阀中的half块失去了螺丝的固定之后,会从空气活塞中脱落,从而导致排气阀掉落主机当中,产生机损事件。安装铜片的目的在于法兰下平面有2毫米凹面,使half块上沿与空气活塞之间的间隙维持在2毫米左右,half块则不会与法兰产生碰撞,从而不会对锁紧排气阀中的螺丝产生冲击。

2.排气阀关阀噪声较大

在船舶开航时启动主机,低速时,主机No.1与No.2缸开阀与关阀声音正常,但排气阀高压油管开阀与关阀波动较大,其中No.1缸与No.2缸相比波动较大。主机No.3、No.4与No.7缸排气阀关闭时存在噪声,但No.7缸噪声较小,排气阀高压油管波动不大。No.5缸排气阀开阀与关阀无异常,且排气阀高压油管波动不大。

在船舶开航前,对主机No.4缸的节流阀进行更换(节流阀位于图1所示结构中的201部分,具体位置在图8中的T22-15),更换前节流阀高度为55毫米,更换后的节流阀高度为44毫米,更换后试车,排气阀关阀时仍然存在较大噪声,且排气阀曲线也无明显不同。该问题并没有因为提供新的节流阀而得到妥善的解决。随后在44毫米节流阀顶端增加厚度为2毫米的铜片,再次启动时,No.4缸排气阀关闭时噪声明显减小,排气阀曲线恢复正常,该问题得到初步解决。

造成该问题的原因在于节流阀上的螺丝长度要稍微长于节流阀本身长度,故在节流阀顶端增加厚度为2毫米的铜片时,螺丝长度与节流阀匹配,从而解决噪声较大问题。图9所示为两种型号的节流阀。

四、总结

图8 节流阀所在位置

图9 两种型号的节流阀

电喷主机采用液压排气阀,是一种新型主机。其在实际使用当中存在一定问题,这就需要理论与实践相结合。与此同时,排气阀由于其工作环境较为恶劣,较其他工作部件更容易出现故障,所以在工作条件允许的情况下,在其出现故障时,要尽早进行停车检查,找出故障的具体原因并及时处理,以防引发其他问题。

(1)保证排气阀清洁程度。积炭过多会导致阀面与阀座之间接触不良,导致排气高温。阀杆与导套积炭过多则会导致阀杆与导套之间漏气,烟气会窜入油缸之中,使排气阀无法关闭。

(2)对于节流阀(即图8中的T22-15),定期检查启阀压力,保证启阀压力为25巴。压力低于25巴,高压油管会产生脉动,阀会产生敲击声响。压力高于25巴,会导致滑油回流不畅,滑油系统憋压,排气阀无法落座。

(3)定期检查促动器系统节流阀要处于止回状态,保证滑油压力稳定正常,否则节流阀会产生敲击声响。

(4)定期检查桥规值在允许范围之内(48.4~51.4毫米),如果不在规定桥规值内,要及时更换油活塞。