贴壁风量与配风方式对水冷壁高温腐蚀的影响

倪澍晨,孙金武,陶东亮,李明玉,谭鹏,荆树友,朱天宇

(1.国家电投集团河南电力有限公司,河南 郑州 450000;2. 煤燃烧国家重点实验室(华中科技大学),湖北 武汉 430074)

近几年,随着低氮燃烧技术、灵活性技术在燃煤锅炉中的普遍采用,许多电厂在锅炉检修中发现水冷壁局部存在高温腐蚀现象[1-3]。有效应对锅炉受热面高温腐蚀问题,提高机组运行可靠性,是当前许多电厂面临的重要问题[4-6]。某300 MW四角切圆锅炉掺烧印尼煤,存在燃烧迅速、水冷壁局部温度高情况。经过燃烧调整后,水冷壁的贴壁气氛好转,但由于高负荷时上层燃烧器区域存在缺氧燃烧情况,侧墙水冷壁仍存在高温腐蚀倾向。为保证水冷壁的安全运行,建议控制入炉燃料硫分不高于0.7%,并采取必要的技改措施如贴壁风、制粉系统改造等以进一步降低炉膛内发生高温腐蚀的风险。

目前贴壁风是一种解决水冷壁高温腐蚀行之有效的方法,其原理是在水冷壁表面形成一层空气膜,破坏高温腐蚀所必须具备的还原性气氛。另外贴壁风相对于炉膛内的高温烟气来说属于冷风,能够降低水冷壁附近的温度,有利于防止高温腐蚀。贴壁风技术因为简单可靠,已经在工程实际中受到广泛应用[7-9]。本文对此锅炉开展贴壁风量与贴壁风配风方式对水冷壁高温腐蚀影响的研究,通过方案验证后,已对上3层燃烧器层进行贴壁风改造,为解决上述锅炉水冷壁高温腐蚀问题提供指导。

目前国内外很多学者通过数值模拟及现场试验等方法对不同炉型的高温腐蚀做过研究。贺桂林等[10]采用试验和数值模拟的方法,分析了某600 MW锅炉低氮燃烧器改造后冷灰斗区域出现腐蚀的问题,指出拖底风量低造成煤粉下沉并在炉膛下部形成高温区,并且下部缺氧易引起高温腐蚀。陈敏生等[11]针对某600 MW超临界锅炉燃烧器区域两侧墙水冷壁管向火侧存在大面积高温腐蚀现象,提出进行燃烧系统改造设计,即前后墙各加装3层贴壁风,利用调整炉内横纵向空气分布,改善壁面高温腐蚀环境。程天杰等[12]对某电厂660 MW前后墙对冲燃煤锅炉侧墙水冷壁出现的高温腐蚀问题,提出前后墙开孔、侧墙开槽以及二者组合布置方案,结果表明该组合方式能有效地解决该锅炉的高温腐蚀问题。

周亮等[13]针对某300 MW四角切圆锅炉,考察不同贴壁风配风方式对水冷壁高温腐蚀的影响并展开数值模拟研究,其研究工况较少,但研究对象与方法对本文有较好的借鉴作用。由于本文中300 MW锅炉与周亮等人研究对象较接近,参照周亮等人的研究对象,本文对锅炉进行贴壁风改造后的数值模拟研究并对实际贴壁风改造后的运行效果进行分析,可为类似锅炉对象的研究起到指导性作用。

1 锅炉概况

模拟对象为某300 MW亚临界燃煤锅炉,其型式为:四角切圆燃烧、自然循环汽包炉、单炉膛、一次再热、平衡通风、固态排渣、全钢架结构、π型露天布置。燃烧器采用喷口摆动、水平浓淡煤粉燃烧器。锅炉主体高56 m,宽14.706 m,深13.743 m。每角燃烧器分上、下2组,共布置16层喷口。下组为主燃烧区域,布置有5层一次风喷口和6层二次风喷口,且一次风布置周界风;上层为燃尽风调风器区域,分上下2组布置,共4层燃尽风喷口。另外在4层燃尽风喷口下部与顶层二次风之间布置1层还原风喷口。制粉系统为中速磨冷一次风正压直吹式制粉系统,5台磨煤机,锅炉最大连续蒸发量工况时4运1备。锅炉燃烧器布置以及锅炉结构如图1所示(单位mm)。

2 数学模型与计算方法

2.1 数学模型与求解

在燃烧模拟计算过程中,采用标准k-ε湍流模型模拟气相湍流及颗粒随机轨道模型模拟不同煤种煤粉颗粒的运动,焦炭燃烧使用动力/扩散控制反应速率模型,辐射传热计算采用P1算法,离散方法均使用一阶迎风格式[14-21]。

一次风、二次风均采用质量入口边界条件,流量、温度为设计参数。燃尽风和一、二次风燃烧器本体进行适当简化,根据实际尺寸构建入口模型,其质量流量根据设计参数及工况条件计算得到。采用压力出口边界条件,出口压力设置为-80 Pa。

炉膛壁面采用标准壁面方程,无滑移边界条件,热交换采用第二类边界条件,即温度边界条件,给定壁面温度和辐射率,壁面温度设置为680 K,壁面辐射率设置为0.7。计算迭代时,先进行冷态计算获得一定收敛程度的流场,然后再进行热态计算,直至收敛。对于离散方程组的压力和速度耦合采用SIMPLE算法求解,求解方程采用逐线迭代法及低松驰因子,各项计算残差小于10-6。

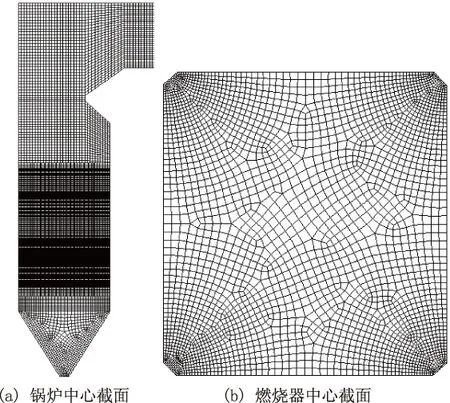

2.2 网格划分

模型网格划分的优劣直接关系到模拟结果的合理性。本文采用分区画网格法,将计算区域分解为冷灰斗区域、燃烧器区域和炉膛上部燃尽区域。为了兼顾计算量和网格的合理性,通过对不同网格数目的计算对比,采用的总网格数目约75万,具体网格划分见图2。

图1 锅炉燃烧器布置以及锅炉结构Fig.1 Boiler burner arrangement and boiler structure

图2 锅炉中心截面和燃烧器中心截面网格划分Fig.2 Mesh of thecenter sections of boiler and burner

2.3 工况说明

电厂燃用煤种为高挥发分、高热值的烟煤,掺烧高挥发分、高水分及低热值的印尼煤,煤质分析见表1。实际燃用烟煤和印尼煤均为极易着火煤种,根据热重实验研究测得其着火特性温度为470 ℃和370 ℃。着火特性温度定义为:在导数热重分析曲线上过燃烧峰值点A,作垂线与热重分析曲线的倾斜段交于一点B,过B点作热重分析曲线的初始水平段的延长线交于一点C,则C点所对应的温度定义为着火特性温度。模拟中假设煤粉着火温度为挥发分析出温度,并定义挥发分析出温度为750 K和650 K,较符合实际情况。锅炉最大连续蒸发量工况下燃烧器的设计风速与风温参数见表2。本文锅炉在满负荷下燃烧常用煤种(烟煤与印尼煤炉前掺混,质量比3∶1掺烧),总燃煤量为150.7 t/h,省煤器出口过剩空气系数设计值为1.22。模拟按照实际炉前掺混配煤运行,总给煤量一致,模拟中给风总量为1 261.0 t/h。

由于该锅炉采用较大的空气分级技术,底层燃尽风距顶层一次风喷口的距离达到7 m左右,而顶层燃尽风距顶层一次风喷口更是达到了11.4 m左右,总燃尽风量占总风量的28%;为避免主燃烧区域氧量不足致使壁面还原性气氛过浓,还原风的占比达到8%。但燃尽风量过大,主燃烧器区域氧量不足,特别是上层燃烧器区域,还原性气氛仍然较浓。实际运行中水冷壁区域存在高温腐蚀风险,故提出贴壁风改造方案。在上3层二次风喷口两侧,根据实际改造工程的可行性分析,引入一部分二次风作为贴壁风,沿炉膛壁面方向入射,贴壁风入射方向如图3所示,以期达到降低水冷壁区域还原性气氛,降低高温腐蚀风险的目的。模拟工况见表3。

表1 燃烧煤种煤质分析Tab.1 Analysis of coal quality

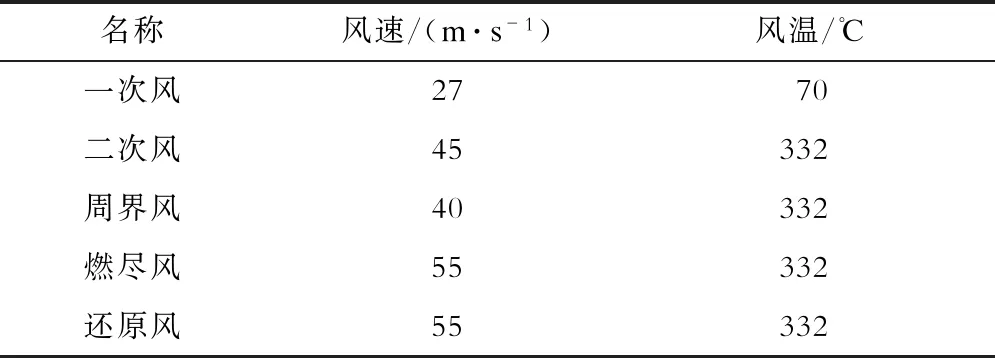

表2 燃烧器的设计风速、风温Tab.2 Design wind speed and temperature of burner

图3 贴壁风射流方向Fig.3 Direction of closing-to-wall air jet

表3 模拟工况表Tab.3 Simulating working conditions

注:BC、AB、AA分别为锅炉3层贴壁风从下至上风口。

3 模拟结果及分析

3.1 数值模拟结果验证

为验证数值模拟结果的准确性,对比工况1下相同燃料和配风条件的现场试验数据与数值模拟结果。对炉膛出口氧量、飞灰含碳量、NOx排放质量浓度﹝在O2含量(体积分数)为6%状态下﹞ρ(NOx)以及前墙中间上层燃烧器之上(对应模型高度24 m、炉膛标高31 m处)测量温度进行对比,结果见表4。

表4 模拟结果与实际结果对比Tab.4 Simulation results and actual results

由表4可以看出,模拟结果与现场实际结果相符,各参数误差较小。由此说明本文数值模型以及网格划分可以较好地模拟该锅炉的炉内流动、温度以及燃烧传热等特性。由于运行现场条件所限,其他模拟工况未进行现场试验验证工作。

3.2 温度及速度场

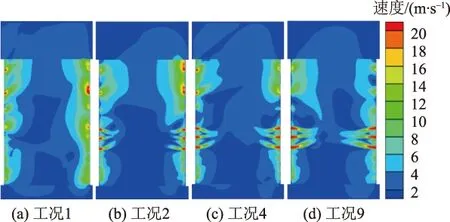

锅炉水冷壁的高温腐蚀与水冷壁附近烟气的温度场、速度场、烟气组分分布以及煤粉颗粒冲击水冷壁的情况有着密切联系。按国内电厂运行的一般经验认为:当水冷壁贴壁区气氛中O2含量大于2%且CO含量(体积分数)小于0.2%时,基本不会发生高温腐蚀;而烟气中O2含量小于1.0%,CO含量大于0.5%时,就可以判定水冷壁贴壁区域为强还原性气氛[22-23]。模型中贴壁风沿平行于壁面的方向射入炉膛,直接影响水冷壁附近的烟气成分与温度场、速度场等相关分布。为了研究不同的贴壁风配风方式对锅炉水冷壁区域高温腐蚀的影响,选取了距离后墙0.1 m处的截面,对该截面上的相关参数进行分析比较。四角切圆锅炉由于中心对称的分布规律,所以该截面能够代表其水冷壁壁面上的相关分布状况。图3和图4分别为贴壁风在3层二次风喷口上均匀分布工况的后墙截面上的温度分布和速度分布云图。

图3 水冷壁附近温度场Fig.3 Temperature field nearthe water wall

图4 水冷壁附近速度场Fig.4 Velocity field nearthe water wall

锅炉运行中,炉膛内气流沿着逆时针方向转动上升。工况1未使用贴壁风,而工况9的贴壁风量总量为36 kg/s,贴壁风率占到总风率的10.5%。由图4可以看出:随着贴壁风率的增加,贴壁风沿壁面方向的穿透力增强,速度增加。由图3可以看出:虽然贴壁风对烟气起到冷却的作用,但贴壁风射入后,水冷壁靠近燃烧器喷口处的温度并未大幅下降,而高温区有增大的趋势,这可能与贴壁风对二次风量的扰动有关,直接贴壁射流,造成水冷壁靠近燃烧器喷口处形成较大的负压。整体看来,在使用贴壁风情况下,燃烧器区域水冷壁温度水平变化较小。

3.3 CO含量及颗粒含量分布

在锅炉贫氧条件下,烟气还原性气氛的强弱可以由CO的含量反映,而H2S与CO之间存在直接关系。一般而言,CO含量越高,H2S含量越大。当水冷壁近壁面烟气中CO含量较低时(小于0.3%),可认为烟气接近中性气氛状态或为弱还原性,此时烟气中H2S的含量相应较低,虽然氧气含量低,但水冷壁发生高温腐蚀的可能性非常小;当水冷壁近壁面烟气中CO含量较高时(超过0.5%),为强还原性气氛,那么大量的H2S等气体存在于壁面处,水冷壁发生高温腐蚀的风险极高。此外,相对于烟气中H2S,CO含量的变化范围更大,用CO含量表征H2S含量更有利于判断考察高温腐蚀状况[24]。图5是后墙截面上的CO质量浓度分布。

图5 水冷壁附近CO质量浓度分布Fig.5 CO concentration distribution near the water wall

由图5可以看出:主燃区后墙处,CO主要集中在壁面右下侧,这种分布规律和四角切圆燃烧方式的流场特征有关[12]。主燃区烟气沿逆时针方向旋转上升,在后墙附近,左侧燃烧器进入炉膛气流自左向右的流动趋势与烟气流动方向一致,所以燃烧器喷射气流的穿透力得到增强,能够覆盖到截面的左侧大部分区域,基本无还原性气氛;而右侧燃烧器风量射入炉膛后,射流方向(向火侧)与烟气逆时针旋转的流动相反,造成气流的穿透力变弱,对还原性气氛的消除作用降低,由此锅炉后墙右侧附近还原性气体含量高于左侧。

贴壁风对水冷壁附近颗粒物含量也会带来变化,如图6所示。

图6 水冷壁附近煤粉颗粒质量浓度分布Fig.6 Concentration distribution of coal particles near the water wall

由图6可以看出:在投入贴壁风后,水冷壁附近的颗粒明显由水冷壁上部向水冷壁下部转移,即较高的颗粒含量主要集中在截面的右下角区域;这是由于一次风燃烧器以一定射流角度入射,初期一次风气流动量消耗少,刚性较好,煤粉颗粒基本上不会冲刷墙面。随着煤粉颗粒的流动,一次风动量逐渐消耗,同时在炉内烟气的挤压作用下开始冲刷墙面,而在投入贴壁风后,颗粒物在燃尽风区域含量较小,这是由于贴壁风的补充使未燃尽颗粒进一步燃烧,使得在燃尽风区域下贴壁处煤粉颗粒燃尽效果更好;而到燃尽风区域后,由于近壁面仍具有一定的贴壁速度,与颗粒撞击壁面的方向相反,最终造成投入贴壁风后,颗粒含量主要集中至燃尽风区域以下,并且投入贴壁风后主燃烧器区域颗粒含量有较明显的降低,煤粉颗粒冲刷水冷壁的强度相对减弱,降低了高温腐蚀风险。

4 贴壁风配风方式对高温腐蚀的影响

4.1 贴壁风量的影响

对比图5和图6发现,3种贴壁风配风方式(工况2、工况4和工况9)中,工况2和工况9水冷壁附近CO体积分数大于0.2%,明显较工况4大,而未投入贴壁风的工况1水冷壁附近CO气体高含量范围为最大;并且工况4燃烧器区域近壁面颗粒含量也明显较其他工况小。由此可以推断,投入贴壁风后,水冷壁近壁面区域CO含量的确有大幅下降的趋势,投入贴壁风对水冷壁近壁面的高温腐蚀状况有一定的改善,但并非贴壁风量越高,改善效果越好。

工况4的贴壁风率为8.4%,介于工况1的7.0%和工况9的10.5%之间。贴壁风量过小造成入射刚性小、水冷壁近壁面的保护空气膜太脆弱,无法很好起到消除还原性气氛的作用。但是贴壁风来源于二次风,若贴壁风量过大,势必降低一次风外包裹的二次风量。由于切圆锅炉的燃烧特性,烟气在向火侧趋于下游燃烧器区域必然会贴向水冷壁发展,加之煤粉颗粒的不完全燃烧,贴壁风的补充虽然会消耗一部分的还原性气体并使未燃尽颗粒继续燃烧,但效果达不到二次风的混烧效果,最终造成水冷壁近壁面的还原性气体有所增加。从本文的数值模拟结果看出,贴壁风率在8.4%左右时,对水冷壁近壁面高温腐蚀的改善效果最为明显。若改造锅炉贴壁风,应按照此风率情况设计贴壁风的尺寸大小,满足入射风量与入射速度的要求,以此达到消除还原性气氛的最好效果。

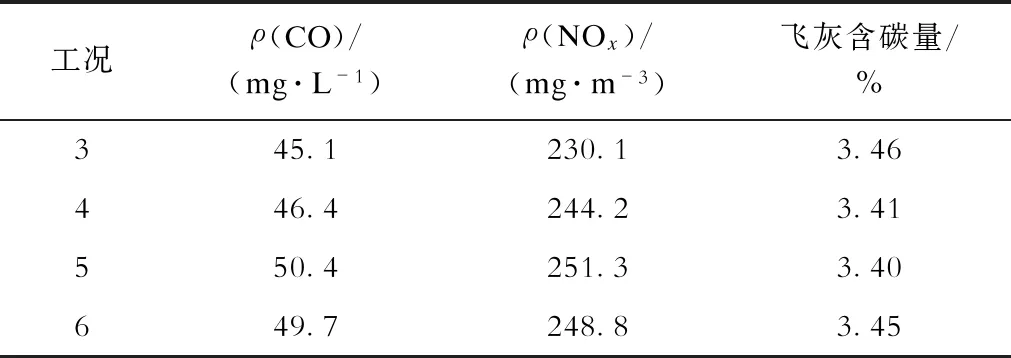

表5为不同贴壁风量工况下炉膛出口的相关参数。炉膛出口CO含量和飞灰含碳量反映锅炉整体燃烧的燃尽情况,ρ(NOx)反映采用贴壁风对锅炉分级配风的控制污染物排放的影响程度。整体看来,NOx排放和燃尽效果在贴壁风工况均无明显的变差,说明贴壁风的改造是确实可行的;并且可以发现,工况4的飞灰含碳量和炉膛出口CO质量浓度ρ(CO)均为几种工况中的最优结果,说明锅炉贴壁风率在8.4%左右能达到较好的燃烧效果。

表5 不同贴壁风量工况下炉膛出口参数含量Tab.5 Furnace exit parameter concentration under different conditions of closing-to-wall air volumes

4.2 配风方式的影响

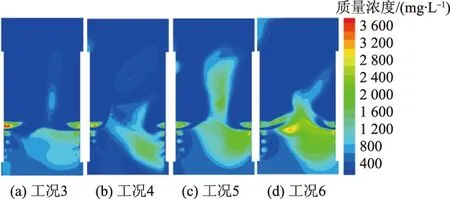

综上所述,贴壁风率在8.4%左右时,对锅炉主燃烧区近壁面的还原性气体改善效果最为明显。以上贴壁风工况均为贴壁风3层喷口均匀配风工况,以下讨论贴壁风不同配风方式对锅炉高温腐蚀的影响。以工况4作为基准工况考虑,工况3的3层贴壁风量配比从下至上为1∶2∶3,工况5为3∶2∶1,工况4为1∶1∶1,而工况6为缩腰配风方式,且风量配比为2∶1∶2。

图7和图8分别为水冷壁近壁面CO质量浓度分布和煤粉颗粒质量浓度分布,表6为不同贴壁风配风方式下炉膛出口参数。

图7 近壁面CO质量浓度分布Fig.7 CO concentration distribution near the wall

图8 近壁面颗粒质量浓度分布Fig.8 Concentration distribution of particles near the wall

表6 不同贴壁风配风方式下炉膛出口参数Tab.6 Furnace exit parameters under different modes of closing-to-wall air distribution

由图7和图8可以看出:相比于均匀配风方式的工况4和正金字塔形的工况5以及缩腰配风方式的工况6,采用倒金字塔形贴壁风配风方式的工况3的近壁面CO含量均较小,而4个工况下的近壁面颗粒含量相差较小,整体上工况3含量最低。由此看来,采用倒三角的贴壁风配风方式可进一步降低水冷壁近壁面的还原气体含量,并且颗粒含量有所降低,高温腐蚀的风险为最低。采用倒三角配风,在锅炉整体配风上相当于增加了上层二次风量而降低了中层二次风量,空气分级加大;另一方面,增加了上层贴壁风量,有助于减小烟气在顶层二次风之后的贴壁现象,CO含量降低(如工况3与工况5的结果对比)。颗粒含量对比中,4个工况较相似,整体上颗粒对水冷壁的磨损情况大致相同,但工况3略低。由表6炉膛出口参数的对比来看,4个工况下锅炉燃烧效果相近,由于倒三角配风“加剧”炉内空气分级,工况3的ρ(NOx)有所降低。总的来说,工况3近壁面还原性气氛最低,颗粒含量相对较低,对高温腐蚀的促进作用相对较弱。

4.3 贴壁风射流刚性改进措施研究

关于每一层的贴壁风,模拟发现左右两侧射流方向与烟气旋转方向有差异而导致射流刚性不同。若贴壁风射流方向与烟气旋流方向相同,则射流刚性增强,近壁面还原性气体含量低;贴壁风射流方向与烟气旋流方向相反,则射流刚性减弱,近壁面还原性气体含量增加,高温腐蚀风险提高。由此本文考虑强化与烟气旋流方向相反的贴壁风刚性,提高贴壁风整体效果。

图9和图10分别为水冷壁近壁面CO质量浓度分布和煤粉颗粒质量浓度分布,表7为相应的炉膛出口的相关参数情况。工况7是在工况3的基础上降低背火侧(图中左侧)的比例,提高向火侧比例,调整后背火侧与向火侧的比例为4∶6;工况8调整方式相似,而向火侧比例更高,调整后背火侧与向火侧的比例为3∶7。

由图9和图10及表7可以看出:3个工况的炉膛出口参数变化较小,当提高向火侧贴壁风量后,由于贴壁风的射流刚性增加,锅炉后墙右侧CO含量有所降低,接近左侧含量;并且右侧水冷壁近壁面颗粒含量也有所降低,随之向火侧贴壁风比例增加,贴壁风射流速度由工况3的55.1 m/s提高至工况8、工况9的67.2 m/s以及74.4 m/s,射流刚性显著提高,对烟气的冲刷抵消作用明显,水冷壁近壁面还原性气氛进一步降低,颗粒含量也有所降低。与此相对应的是:燃烧器背火侧水冷壁近壁面CO含量有所增加,但变化较小,颗粒含量无显著变化。整体上表明:提高贴壁风向火侧占比,在一定程度上有利于降低锅炉水冷壁近壁面的高温腐蚀发生概率,说明贴壁风射流刚性的改进措施基本有效。

图9 近壁面CO质量浓度分布Fig.9 CO concentration distribution near the wall

图10 近壁面颗粒质量浓度分布Fig.10 Concentration distribution of particles near the wall

表7 不同贴壁风配风方式下炉膛出口参数Tab.7 Furnace exit parameters under different modes of closing-to-wall air distribution

4.4 贴壁风改造的应用效果

根据相关方案验证,完成对此锅炉上3层二次风燃烧器两侧加装贴壁风的改造。改造后进行锅炉性能试验,本次试验采用锅炉在水冷壁侧墙(左右侧墙各4个)的预留试验孔进行烟气测量,通过真空泵将炉膛的烟气抽出,经过烟气过滤器干燥净化后送入德国Testo测量烟气中的CO含量。表8为改造前后满负荷常用煤种掺烧条件下实际性能测试中水冷壁近壁面参数对比。结果发现上层燃烧器层近壁面的CO含量有大幅度程度的下降,上层燃烧器层近壁面CO质量浓度由改造前的11 576 mg/L下降至改造后的2 256 mg/L,并且壁面结渣和腐蚀情况已得到较大的缓解,水冷壁高温超限以及爆管现场至今还未发生,高温腐蚀得到了有效的遏制。

表8 改造前后满负荷下不同燃烧器层近壁面CO质量浓度对比Tab.8 Comparison of CO concentrations near the wall of each burner layer before and after retrofitting under BMCR case

5 结论

本文利用数值模拟方法,对某300 MW锅炉开展贴壁风量与贴壁风配风方式对水冷壁高温腐蚀影响的研究,并通过实际贴壁风改造验证,得出以下结论:

a) 数值模拟的结果与现场实际情况相符合,证明了本文数值模拟的有效性。

b) 为具体考察不同贴壁风运行方式下对水冷壁高温腐蚀的影响,对炉膛内距离后墙0.1 m处的截面的相关参数进行分析比较。结果表明,受到炉膛内流场特征影响,较高含量的CO主要集中在主燃区右下侧附近。

c) 贴壁风率在8.4%左右时,主燃烧区近壁面CO含量最低,且水冷壁附近高煤粉颗粒含量区域的面积最小,煤粉颗粒冲刷水冷壁的强度相对最弱,能明显减弱高温腐蚀。

d) 贴壁风倒三角布置,炉内主燃烧区空气分级效果有所加剧,水冷壁近壁面CO含量进一步降低,煤粉颗粒含量也有所下降,高温腐蚀风险最小。

e) 提高向火侧贴壁风量,贴壁风的射流刚性增加,将降低近壁面的还原性气氛以及颗粒含量,背火侧水冷壁近壁面CO含量有所增加,但变化较小,颗粒含量无显著变化。故提高贴壁风向火侧占比有利于降低水冷壁近壁面的高温腐蚀发生概率。

f) 改造后进行现场试验,在满负荷情况下上层燃烧器层近壁面CO含量明显降低,并且通过长时间运行,近壁面壁面结渣和腐蚀情况已得到较大的缓解。这表明本次贴壁风改造工程在一定程度上取得成功,数值模拟的指导性作用得到充分体现,研究结果可为类似锅炉的安全运行起到指导性作用。