小型液压挖掘机电驱动动力源特性研究

刘 彬 闫 政 葛 磊 权 龙

(1.太原工业学院工程训练中心, 太原 030008; 2.晋中学院机械学院, 晋中 030619;3.太原理工大学新型传感器与智能控制教育部与山西省重点实验室, 太原 030024)

0 引言

传统液压挖掘机多采用定转速柴油发动机驱动液压泵作为动力源,由于工况复杂,发动机常工作在低效区,故油耗大、能效低、排放严重[1]。油电混合动力因其较好的节能特性而受到工程机械行业的关注[2]。国内外对于油电混合动力工程机械的研究主要集中在控制策略、参数匹配与能量管理等方面[3-8],这些研究在一定程度上避免了发动机工作在低效区,但受限于发动机较低的燃油转化效率,节能效果仍不明显。

随着电池技术和超级电容的发展,工程装备电动化成为新的发展趋势[9-10]。基于电动机具有能量效率高、动态特性好和噪声低等优点,权龙等[11]研究了可调速电机与液压泵组成的电液动力源,认为其可以作为高效、高动态液压动力源。电液动力源动态特性、能效等方面得到深入研究[12-19],并成功应用于电动汽车、注塑机和叉车等领域[20-23],效果良好。

挖掘机工况复杂、负载变化剧烈,电驱动液压动力源技术在液压挖掘机中的应用研究较少。为此,本文提出一种变转速感应电动机驱动变量泵动力源,针对感应电动机变转速系统动态响应较慢的问题,应用试验方法分析其动态特性,并与传统的发动机驱动液压泵动力源特性进行对比,研究其应用于电动液压挖掘机的可行性。

1 系统工作原理

液压系统调速回路常采用节流调速或容积调速。传统的液压挖掘机常用柴油发动机驱动变量泵动力源,通过变量泵或节流方式调节运行速度。

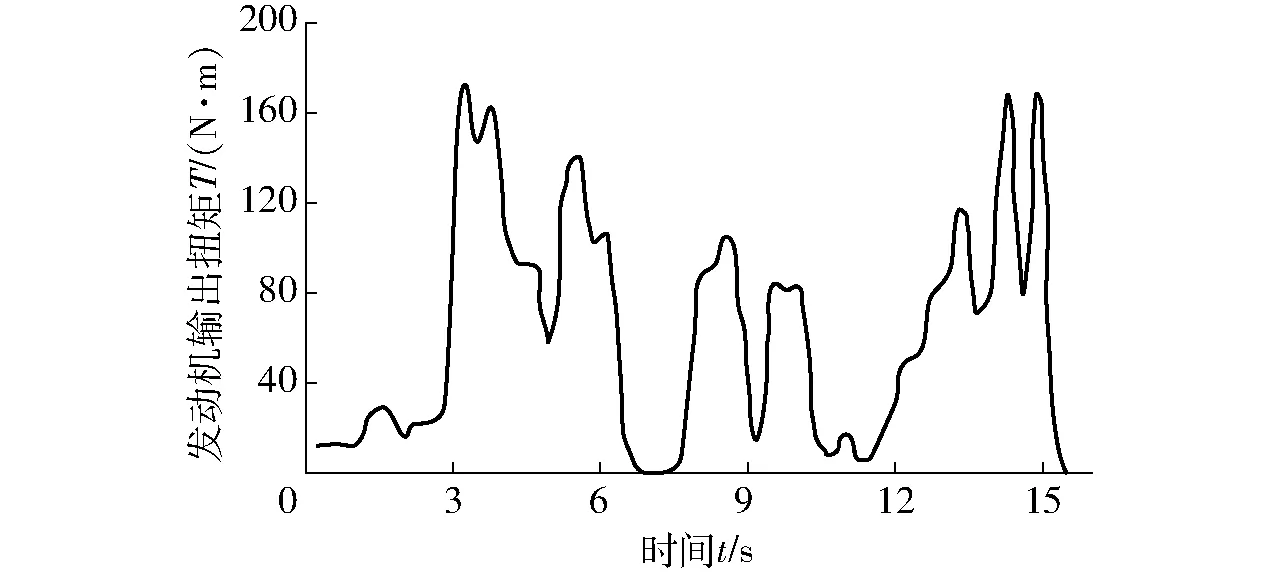

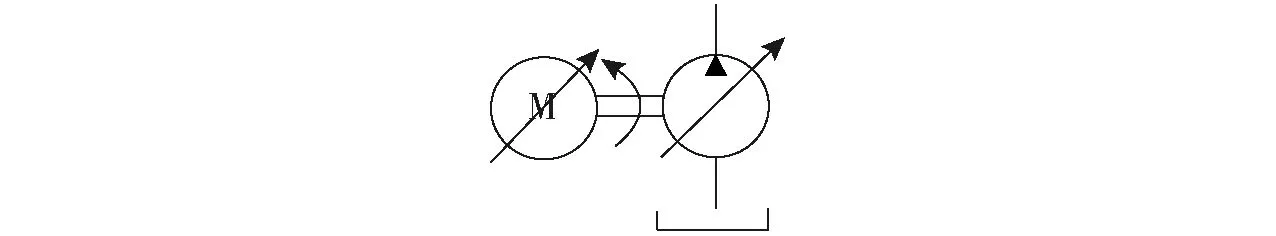

如图1所示,挖掘过程负载变化剧烈,发动机输出扭矩在18~200 N·m波动。由于发动机在工作中转速恒定,故常工作于高速小负荷工况,燃油消耗较高。图2为变转速-变排量液压动力源结构。在该结构中,液压系统流量由泵排量、泵转速以及泵的容积效率3个变量确定。

图1 挖掘机工作周期扭矩特性Fig.1 Excavator working cycle torque output characteristics

图2 变转速-变排量液压动力源Fig.2 Variable speed and variable displacement hydraulic power source

泵输出流量为

Q=nVηv

(1)

式中Q——流量,mL/min

V——液压泵排量,mL/r

n——转速,r/min

ηv——液压泵效率

与传统的柴油发动机液压动力源相比较,变转速-变排量液压动力源增加了调节的自由度,可在较大范围内实现电动机和液压泵均工作在高效率区,能够消除排放、减小噪声。由于永磁同步电机具有响应速度快,动态特性好的特点,在电梯、注塑机的液压系统中大量使用,但在液压挖掘机中使用时,成本高、抗震性能差。

感应电动机结构简单,运行可靠,且具有良好的抗震性能和高性价比,随着矢量控制技术和直接转矩控制技术的迅速发展,其变频调速能力有了极大的提高。本文提出选择矢量控制变频驱动的三相感应电动机,驱动动态响应特性突出的轴向柱塞泵作为液压系统动力源,应用于液压挖掘机,并对其进行理论分析和试验研究。

2 理论分析

2.1 感应电动机转速及扭矩特性分析

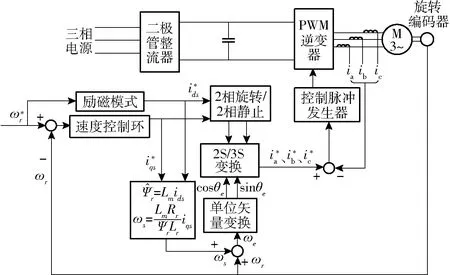

将ωr与ωs相加得到ωe后,矢量控制所需的单位矢量(cosθe和sinθe)即可求得。图中相关的2相旋转/2相静止是指de-qe坐标系向ds-qs坐标系的转换,2S/3S变换为静止坐标系的2/3变换。

感应电动机扭矩和转子磁链表达式为

(2)

(3)

P——电机级数

ids——励磁电流,A

iqs——扭矩电流,A

Te——额定扭矩,N·m

Lm——互感,mH

Lr——转子绕组自感,mH

R′r——转子等效电阻,Ω

图3 矢量控制原理Fig.3 Vector control theory

(4)

式中Imax——电源最大供电电流,A

可得电动机扭矩的输出与de-qe动态模型中扭矩分量和励磁分量均相关,在ids和iqs按照式(4)的关系分配时,感应电动机提供的扭矩最大,而根据力与速度的关系,在负载一定的情况下,加速度也最大。但Imax将限制电动机提供的最大扭矩和最大加速度。

电动机扭矩平衡式为

(5)

式中TL——负载扭矩,N·m

J——转动惯量,kg·m2

ωr——转子角速度,rad/s

感应电动机启动时,转子输出的扭矩需与负载扭矩和转速提升带来的惯性扭矩相平衡。而启动过程中,负载扭矩不变,电动机提供的扭矩越大,角加速度会越大。

2.2 轴向柱塞泵摆角响应特性

变排量泵选择电液比例变量柱塞泵,该泵动态响应速度快,其排量计算式为

(6)

式中d——柱塞直径,mm

D——柱塞分布圆直径,mm

Z——柱塞数量δ——斜盘倾角

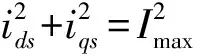

排量V可通过调节斜盘倾角δ进行调节。图4为泵摆角阶跃响应特性试验曲线,试验中泵出口预载阀设置最小压力为3 MPa,由图可知,摆角从0变化到100%时,实际响应时间仅为70 ms。

图4 泵摆角响应特性 Fig.4 Pump swing angle response characteristics

在采用变转速-变排量液压动力源形式时,可以通过较快的泵摆角响应,弥补感应电机启动速度慢的不足,优化液压动力源响应。

3 试验

3.1 试验系统构建

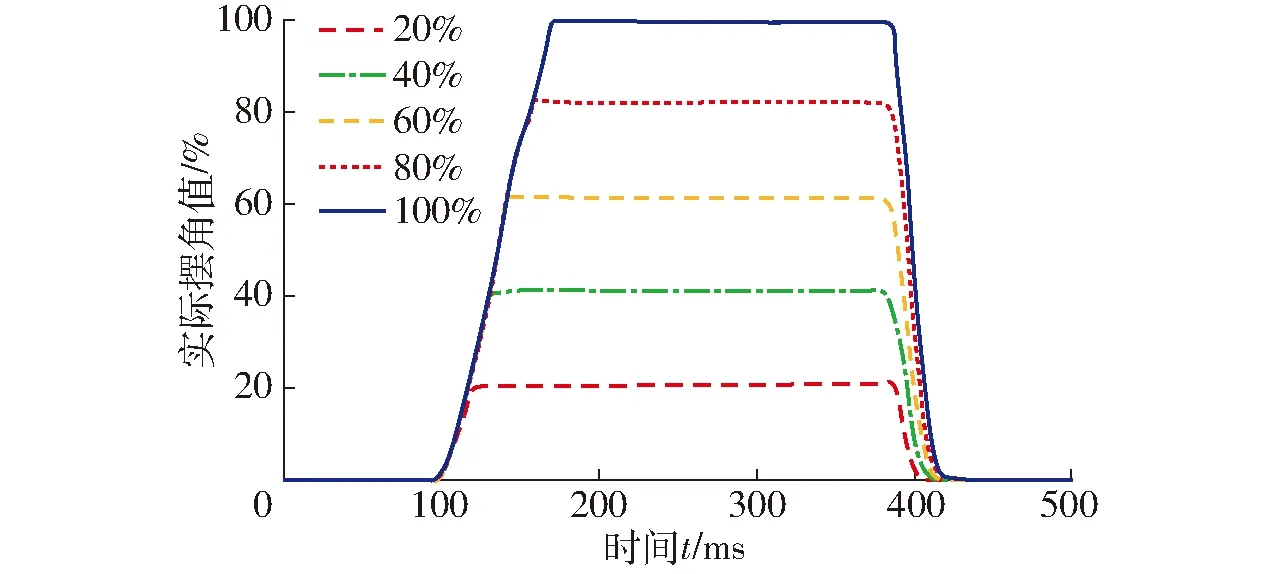

图5 试验测试平台Fig.5 Test rig1.轴向柱塞式变量泵 2.感应电机 3.光电码盘 4.操作手柄 5.转速控制柜 6.RS485通讯总线 7.变频器 8.WT3000型高精度功率分析仪 9.dSPACE

为测试变转速-变排量液压动力源特性,构建了以小型液压挖掘机动臂为测试对象的控制及采集试验系统如图5所示。系统中,以6 t小型挖掘机为试验平台,采用ABB变频器驱动37 kW YVF2型高能效感应电动机和SYDFEE 2X/071型压力流量复合电液比例变量柱塞泵,并与原45 kW的柴油发动机驱动力士乐A10V063L型负载敏感轴向柱塞变量泵的特性进行比较,采用dSPACE半实物仿真平台控制并采集液压系统流量、压力等参数,dSPACE通过RS485总线与PLC通讯,控制变频器对感应电动机进行转速控制。

变转速-变排量液压动力源系统中电动机转速和变量泵摆角在挖掘机运行过程中根据挖掘机不同工作模式不断切换,使电动机、变量泵均工作于高效率工作区。感应电动机与变量泵配合能否在启动、加载过程中保证压力流量动态特性满足挖掘机要求是本文研究的重点内容。

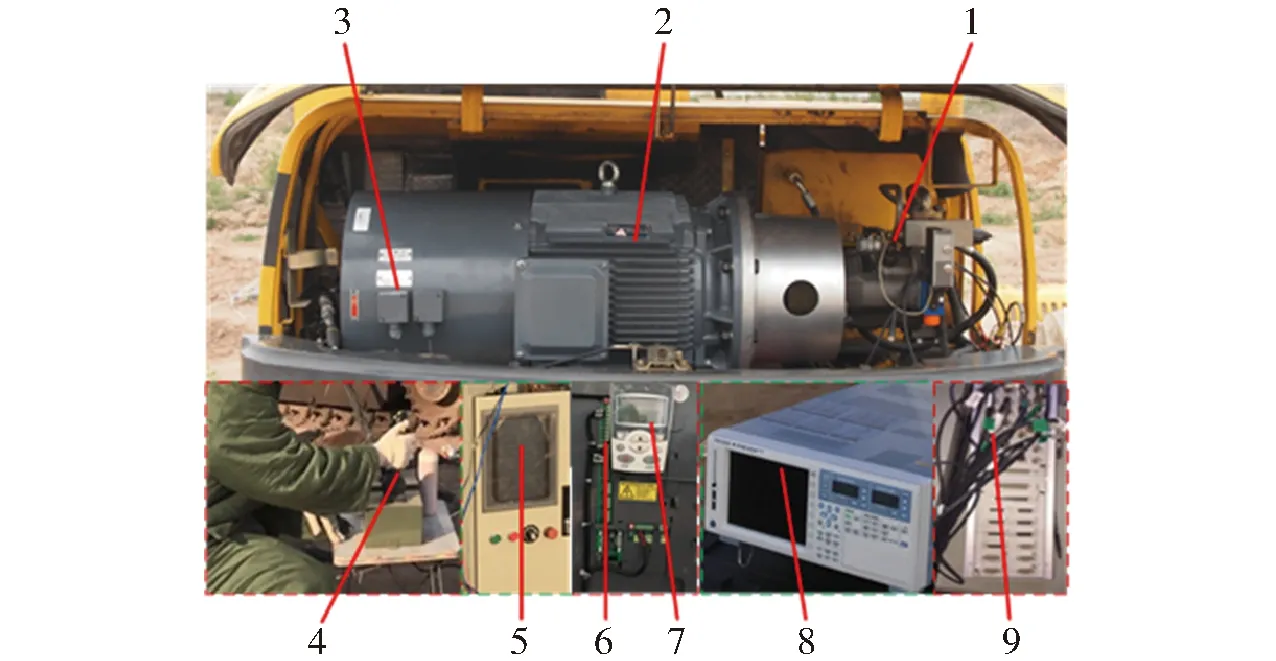

图6为电动液压挖掘机动力源测试原理,通过比例阀和溢流阀的设定可以模拟各种负载工况,也可通过液压阀直接驱动动臂进行实际工况试验;dSPACE可对泵摆角,电动机转速进行设定、控制,同时可对液压泵输出压力、输出流量以及感应电动机实际转速等参数进行深入分析。

图6 液压挖掘机电驱动动力源测试系统Fig.6 Test system of electric drive hydraulic power source

3.2 感应电动机空载特性

矢量控制变频器驱动感应电机,当电机负载扭矩TL=0时,电机转子提供的扭矩主要平衡惯性扭矩和摩擦扭矩。在图6中,将感应电动机的输出轴与液压泵的输入轴脱离,测试空载不同初始转速感应电动机启动特性。

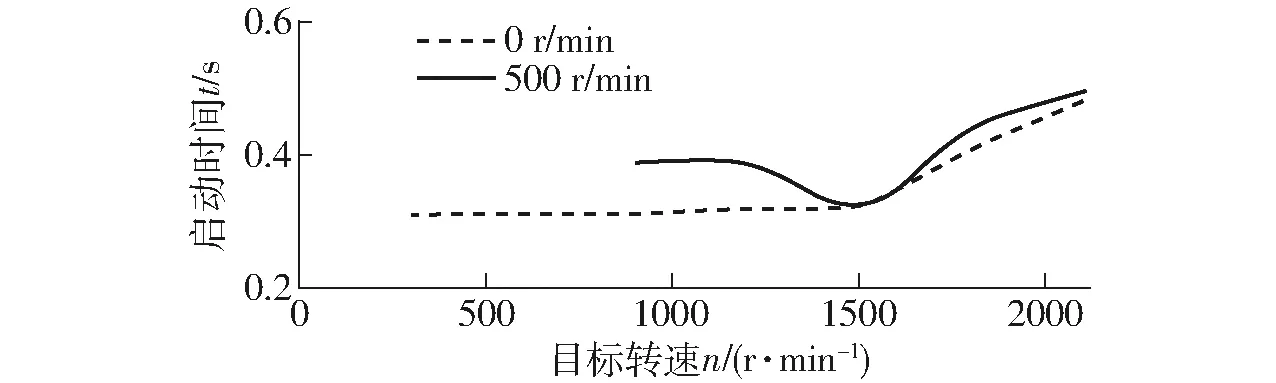

由图7可得,初始转速0和初始转速500 r/min的目标转速达到额定转速1 500 r/min时,两种空载启动速度基本相同。但目标转速低于额定转速和高于额定转速时启动速度均有所下降。根据电机扭矩平衡公式,从500 r/min到900 r/min和1 200 r/min时,角加速度较小,电流变化缓慢,使得电动机扭矩输出增长较慢,所以启动速度稍慢于0的初始速度的启动时间。

图7 不同目标转速电动机启动时间Fig.7 Start time of motor at different setting speeds

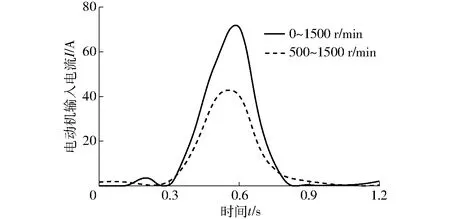

图8为空载目标转速为1 500 r/min时的启动电流,由于初始转速为0启动时惯性扭矩和摩擦扭矩更大,其启动电流最大值接近500 r/min初始转速启动时启动电流最大值的1.75倍。所以启动时,需尽量避免电动机从停止状态启动,以降低启动电流,减小损耗,并满足液压系统需要基础转速提供背压的需求。

图8 不同初始速度空载启动输入电流Fig.8 Motor input current with no-load at different start speeds

3.3 感应电动机负载启动特性

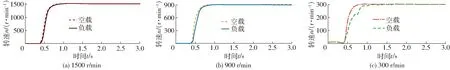

由感应电动机空载特性可知,启动时初始转速为0或其他固定转速时,对电动机动态特性影响较小。所以,可将电动机初始转速设定为0。通过调整图6中溢流阀压力,将其设定为系统运行平均压力15 MPa,液压泵排量设定为其额定排量71 mL/r,相当于给液压泵施加了平均功率的负载。将目标转速设定为300、900、1 500 r/min,测试电动机的负载启动特性,测试结果如图9所示。

由图9可知,感应电机启动时,由于带有较重负载,其启动扭矩增加,启动电流需快速上升才能得到必要的启动扭矩,尤其在启动初期,电流还未达到最大,故转速上升较空载时稍慢。但在额定扭矩和额定电流范围内,在启动过程后期,电流迅速增加,使得启动时间略长于空载启动时间,300 r/min时延迟0.191 s,900 r/min时延迟0.161 s,1 500 r/min时仅延迟0.085 s。越接近额定转速,其负载启动特性越好。

图9 感应电动机空载及负载启动特性对比曲线Fig.9 Comparison of induction motors starting characteristics with or without load

3.4 感应电动机负载扰动特性

动力源在突加负载扰动时往往会出现偏离原有状态的情况,偏离值越小,恢复越快,动力源特性越好。由于阶跃负载在特性上与冲击负载相近,且较易控制,为更好地获得感应电动机驱动动力源的负载扰动特性,采用不同大小的阶跃负载模拟实际负载施加在动力源上对感应电动机进行负载扰动特性测试。

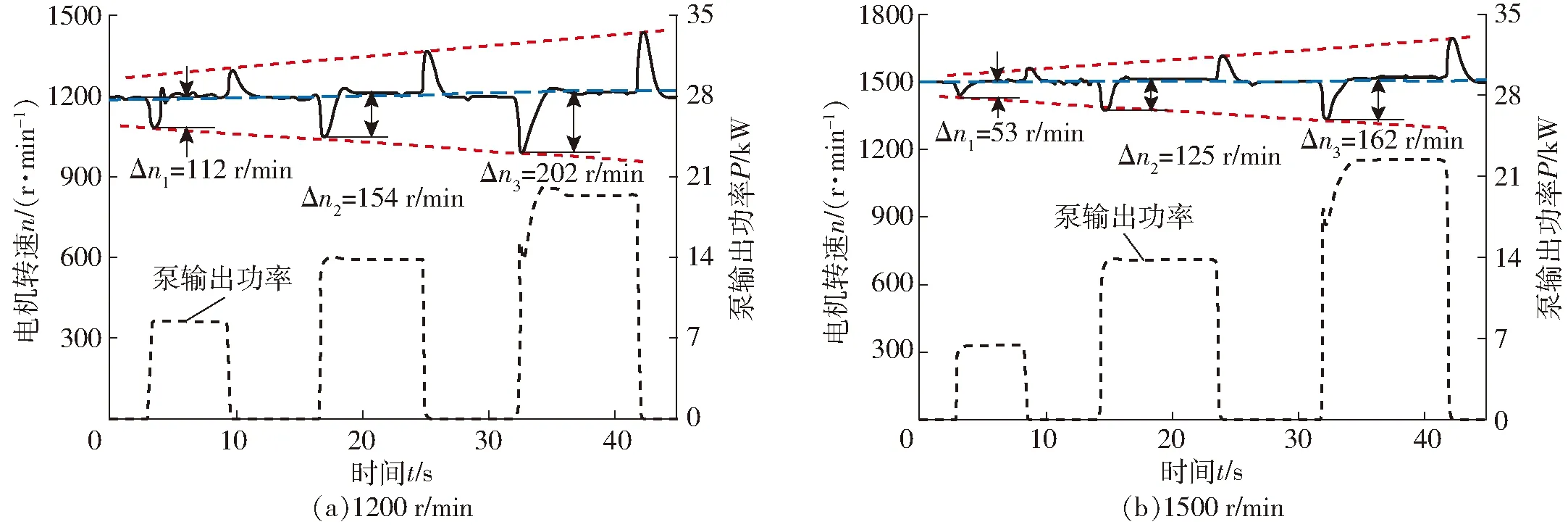

本文通过对1 200 r/min和1 500 r/min两个固定转速施加不同的阶跃负载,测试感应电动机的负载扰动特性。试验中负载功率的设定通过调整溢流阀的压力实现,但由于两次测试转速不同,导致液压泵流量不同。而在输出功率不同时,泵的效率也不相同。所以限于试验条件,很难在不同转速下精确施加相同的阶跃负载。但通过拟合感应电动机转速波动曲线,可发现转速波动幅度与阶跃负载大致呈线性关系,可以间接比较出不同转速在相同阶跃负载下的转速波动特性和抗干扰能力。

图10分别为1 200 r/min和1 500 r/min时的负载扰动波形。转速1 200 r/min,泵输出功率分别为8.6、14、20 kW时,电动机转速波动为9.3%、12.8%和16.8%;转速1 500 r/min,泵输出功率分别为6.5、13.8、22.5 kW时,电动机转速波动为3.5%、8.3%、10.8%。从测试结果可发现,在额定转速下,感应电动机转速波动幅度更小,表现出更强的抗干扰特性。而在负载突然消失时,相当于施加了反向阶跃负载,感应电动机出现了幅度相当的转速向上波动。

图10 电动机负载扰动特性Fig.10 Load disturbance characteristics of induction motor

3.5 动态特性对比

3.5.1动臂举升负载特性对比

在挖掘机运行周期中,动臂空载举升是标准动作,通过该动作可以比较感应电动机与发动机在实际工况下的动态特性。由于文中挖掘机为成熟商用产品,在以1 500 r/min为额定转速的感应电动机替换了额定转速2 000 r/min的发动机后,为保证改造后挖掘机动作特性一致,故将原有排量为63 mL的变量泵换为排量为71 mL的变量泵。保证系统流量保持在120 L/min左右。由于两种动力源所使用的变量泵排量不同,所以在完成动臂举升动作时泵输出功率有所不同。

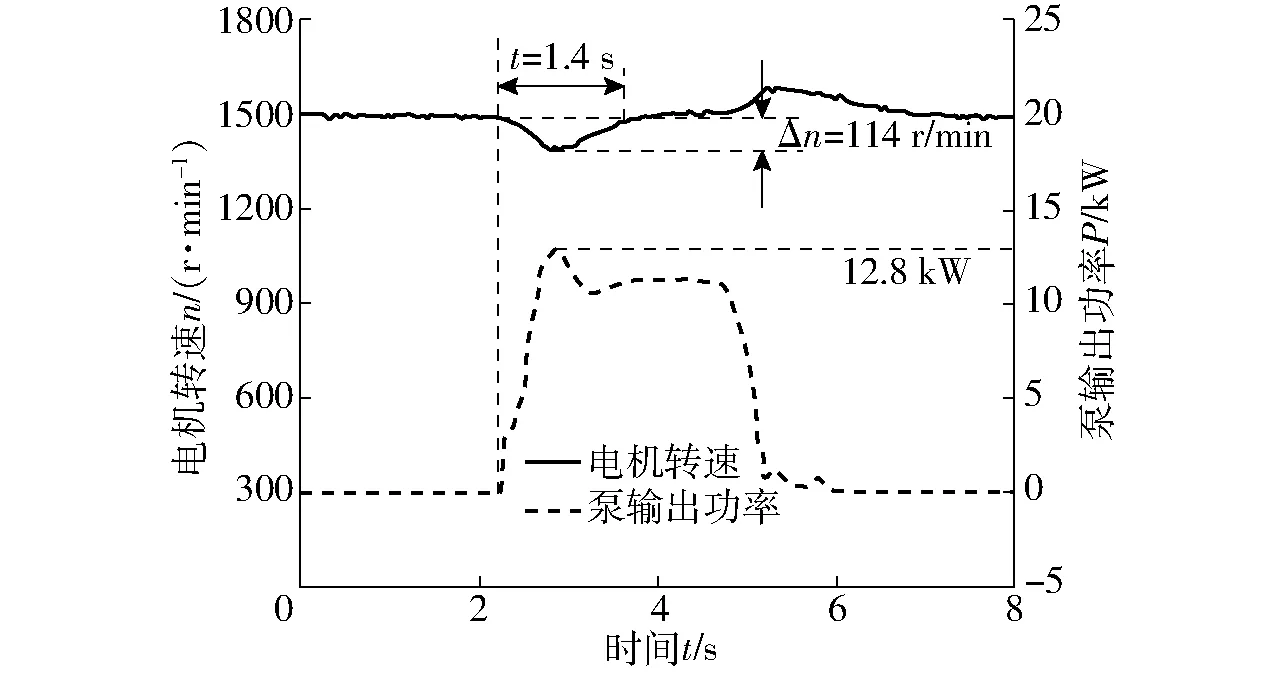

图11 动臂举升电动机转速特性Fig.11 Speed characteristics in arm lifting of induction motor

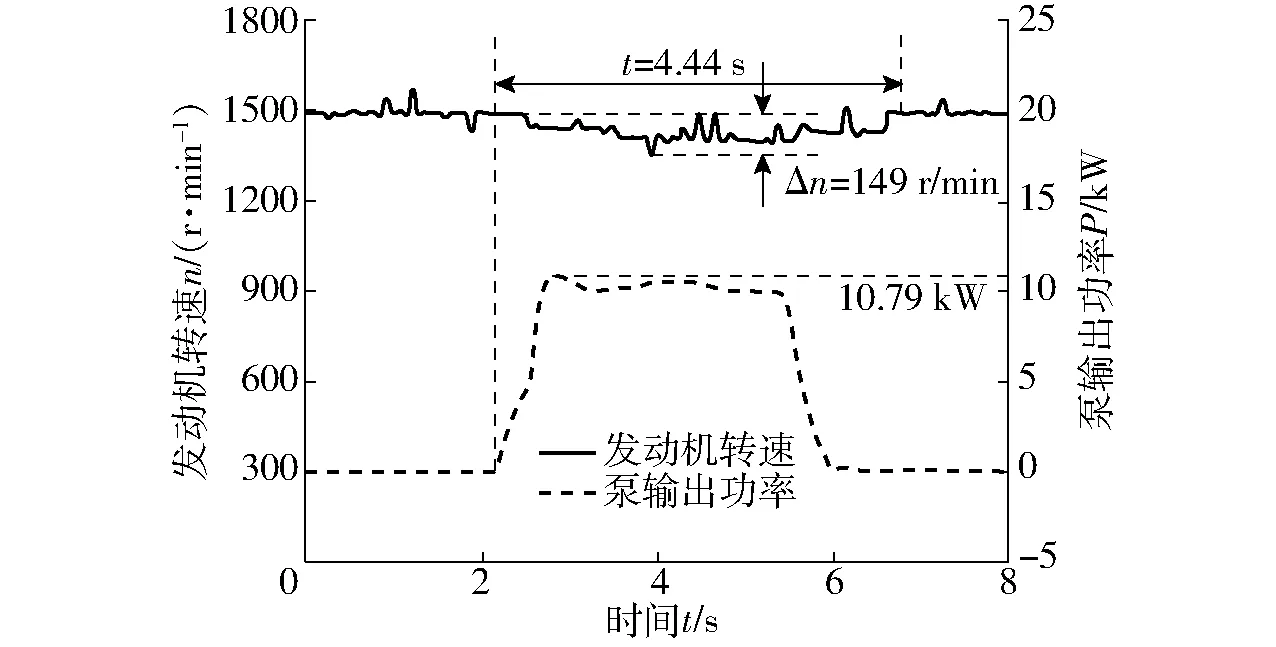

图12 动臂举升发动机转速特性Fig.12 Speed characteristics in arm lifting of engine

由图11和图12可知,在承受更大的输出功率情况下,电动机转速最大波动率达到7.6%,而发动机最大波动率达到9.9%,波动幅度降低23.5%。在1.4 s后,电动机转速恢复至1 500 r/min,但发动机在整个加载区间内,转速被压低至1 400 r/min附近波动,电动机体现出更好的负载转速恢复特性。在稳定运行阶段,电动机也表现出良好的速度稳定性,而发动机的转速波动在运行期间一直存在。但在负载消失时,发动机转速逐步恢复正常,没有出现明显的向上波动情况,而电动机在负载消失时出现了5.9%的转速向上波动情况。

3.5.2变转速-变排量动力源压力流量特性

从前述分析可知,矢量控制下,感应电动机转速抗干扰能力优于发动机,但其启动时间需0.4 s,动态响应较慢。所以需与电液比例柱塞变量泵摆角的快速响应特性配合以得到满足需求的压力和流量特性。控制策略如下:利用感应电动机较稳定的调速特性,在挖掘机空载时将感应电动机转速设定为200 r/min,既节能又能稳定运行,提供一定的背压。沿用原挖掘机发动机转速根据工况进行分段调节的方法,操作手根据具体工况要求,将感应电动机目标转速设定在动态特性较好的1 200~1 500 r/min之间时的某一转速。动作时,根据手柄倾角决定流量需求,通过计算可得到变量泵的摆角需求。在转速上升的同时,泵摆角也开始动作,由于变量泵的响应更快,可用以补偿感应电动机较慢的动态响应,满足压力和流量需求。该策略可使电动机在空载时处于较低的工作转速,能量消耗小,噪声低。在挖掘机动作时使电动机转速快速进入高转速区,配合挖掘机需要的压力、流量特性,同时电动机和变排量泵处于相对高效区间,取得较好的节能效果。

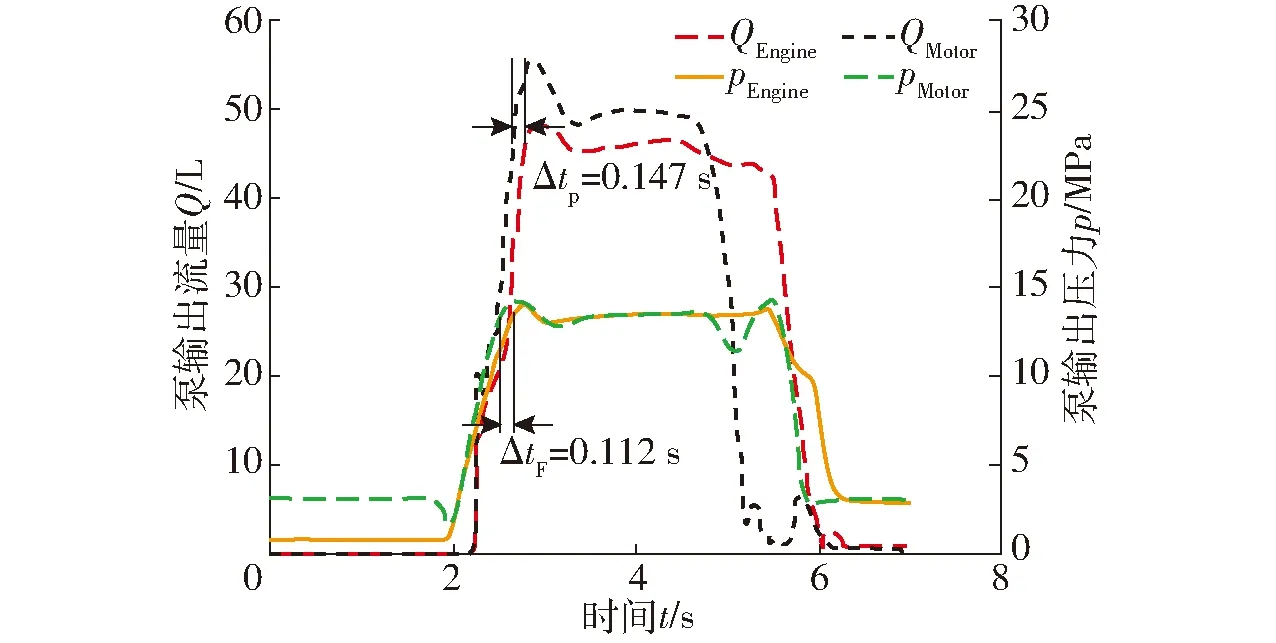

以动臂负载举升为例进行测试,控制方式为:感应电动机转速从初始200 r/min至1 500 r/min变化,泵摆角同时快速从0变化至70%。较快的泵摆角变化,可较好地补偿转速变化慢带来的流量输出速度较慢的情况。转速上升至设定转速后即进入转速稳定状态,之后以排量控制为主对挖掘机动作进行控制。

图13为变转速-变排量动力源和恒转速(发动机驱动)-变量泵动力源在动臂举升时液压泵的压力和流量特性。由于变转速-变排量动力源中泵排量较原泵大,所以在相同转速时变转速-变排量动力源输出流量略大。从输出压力来看,由于动臂举升时,发动机转速恒定,通过改变液压泵摆角控制系统流量和压力,压力上升稳定。而电动机在动臂举升时转速从200 r/min上升至1 500 r/min需要一定时间,所以在初始阶段压力有一个下降,之后随着电动机转速和泵摆角的上升,压力开始稳定上升,且上升速度略快于发动机驱动的液压泵。感应电动机驱动与变量泵协调运行时泵输出压力和流量的上升时间分别较传统发动机驱动提升了14.9%和26.3%。所以变频器驱动的感应电动机通过转速的变化和液压泵摆角的变化进行配合,能够满足挖掘机系统运行对泵输出压力和流量的需求。

图13 不同动力源泵输出压力流量特性Fig.13 Pump output pressure and output flow by motor or engine

4 结论

(1)提出了变转速感应电机驱动变量泵作为挖掘机动力源的方案,构建了试验平台,并通过对矢量控制及液压泵排量控制的理论分析和试验测试,对该液压动力源特性进行了研究。

(2)对变转速-变排量动力源系统空载和带载启动的动态特性和负载特性进行了测试。通过动臂举升动作,测试了动力源负载特性,相比于发动机驱动液压泵动力源,转速波动降低了23.5%。

(3)提出了挖掘机不工作时电动机在200 r/min低速运行,工作时根据工况设定电动机在1 200~1 500 r/min范围内的某一转速运行的方案。通过动臂空载举升测试,验证了在该方案下,变量泵快速的摆角控制可以弥补电动机带负载启动时间较长的缺点,泵输出压力和流量的上升时间较传统发动机驱动变量泵分别缩短了14.9%和26.3%。