酿酒废糟厌氧干发酵残渣好氧堆肥工艺研究

帅文亮, 王世朋, 孙照勇, 王婷婷, 汤岳琴, 王松涛, 沈才洪

(1.四川大学 建筑与环境学院, 成都 610065; 2.泸州老窑股份有限公司, 四川 泸州 646000)

酿酒废糟是指酒醅发酵后经蒸馏出酒剩余的固体废弃物。据统计,2014年我国酿酒废糟的产生量已高达2500万吨。新鲜的酿酒废糟水分约60%,pH值低(3~4),残存着未被完全利用的蛋白质、氨基酸、淀粉等易分解的物质,易霉变变质,不宜储存[1],因此急需无害化处理。传统的酿酒废糟处理方法有焚烧和生产饲料等,但焚烧处理,废糟含水率高,热值低,还易造成二次污染[2];生产饲料时其中含有的大量木质纤维素难以被动物吸收利用。因此,急需一种高效环保的处理手段。

厌氧发酵技术被广泛应用于处理各类有机废物/废水,该技术不仅能够解决环境污染问题,还能从中回收生物能源沼气。然而目前利用厌氧发酵处理酿酒废糟的研究较少,且发酵过程在低固体含量下进行(固含量小于5%)[3-4]。根据酿酒废糟原料含水率低的特点,笔者所在课题组前期研究开发了酿酒废糟厌氧干发酵工艺(固含量达20%),并在长期运行过程中保持稳定,甲烷产率约139 mL·g-1;通过热处理、酶添加等手段可以进一步提高其产沼气能力[5-6]。

除产生沼气外,酿酒废糟厌氧发酵过程产生的残渣仍需进一步处理以开发环境友好的工艺过程。堆肥化作为一种有效的固体废弃物循环利用技术,广泛应用于处理各种有机固体废弃物。研究者对新鲜废物(如畜禽粪污、餐厨垃圾等)好氧堆肥过程进行了大量的研究,然而对厌氧发酵残渣的堆肥过程研究相对有限[7-8]。

本研究以酿酒废糟厌氧干发酵后沼渣为主要原料,添加新鲜废糟、成熟堆肥和少量的木屑调节含水率进行中式规模的好氧堆肥实验,探讨厌氧消化残渣好氧堆肥的可行性及过程中主要理化性质的变化,以期获得稳定、成熟的堆肥产品,实现酿酒废糟厌氧消化残渣的资源化利用。

1 材料与方法

1.1 堆肥原料

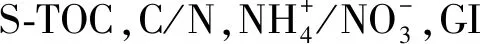

酿酒废糟由四川某大型酿酒公司提供,酿酒废糟干发酵残渣来源于本课题组300 L厌氧干发酵反应器(固体含量20%,发酵温度52℃)(以下称残渣)。将残渣和新鲜酿酒废糟、市售鸡粪成熟堆肥混合,再添加少量木屑作为填充剂,残渣与新鲜废糟、成熟堆肥、木屑的添加比例为6∶2∶2∶3(湿重比例)。堆肥原料的基本理化性质如表1所示。

表1 堆肥原料的基本理化性质

1.2 堆肥装置和方法

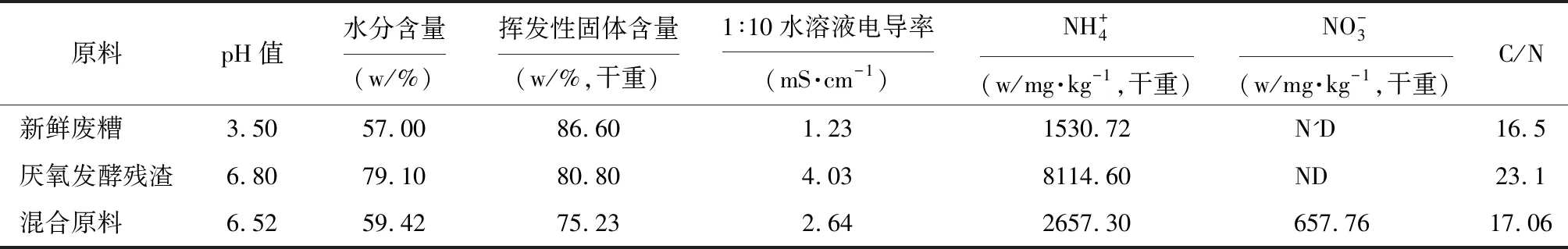

堆肥反应器装置如图1所示,堆肥反应器是1个圆柱形带盖的200 L塑料容器(直径和高度分别为58.5 cm和99 cm)。堆肥反应器外包裹着聚苯乙烯泡沫箱,以减少热量的损失。盖子上有3个开孔,旁边两个开孔插入温度传感器测定肥堆中部和上部的温度,中心开孔导出堆肥过程中排出的气体冷凝干燥后通入红外分析器(RI-550A,Tokyo)检测其中CO2含量。空气由空压机以恒定速率(5 L·min-1)向反应器内通入,距底部21 cm处设置一不锈钢筛网,用于支撑堆肥原料和使空气均匀分布。温度通过传感器由微电脑自动检测。每天记录堆体的温度、环境温度和排放气体中CO2含量。

将堆肥物料混合均匀后放入堆肥反应器中,堆肥开始前两周每4天翻堆一次,之后每7天翻堆一次。翻堆时,将物料混匀采用五点法取500 g左右样品,样品分为2份分别储存在4℃和-20℃条件下,用于理化性质的分析。

图1 堆肥反应器装置图

1.3分析方法

堆肥过程中有机物的降解率计算公式如下公式(1)所示:

(1)

式中:X0为堆肥初始物料的灰分含量,%;Xi为第i次翻堆时物料的灰分含量,%。

生物毒性由发芽指数表征,在9 cm的培养皿中放入直径约9 cm的whatman #2滤纸,灭菌冷却后均匀放入10粒水芹种子(LepidiumsativumL.),用移液器加入8 mL水浸提液或超纯水(对照),在20℃下避光培养48 h,每个样品重复3次。统计发芽种子的个数及测量发芽种子的根长并按公式(2)计算种子发芽指数(GI)。

(2)

1.4 数据统计分析

实验数据采用excel 2013进行统计分析,运用Origin8.0 绘制图形。

2 结果与讨论

2.1 温度的变化

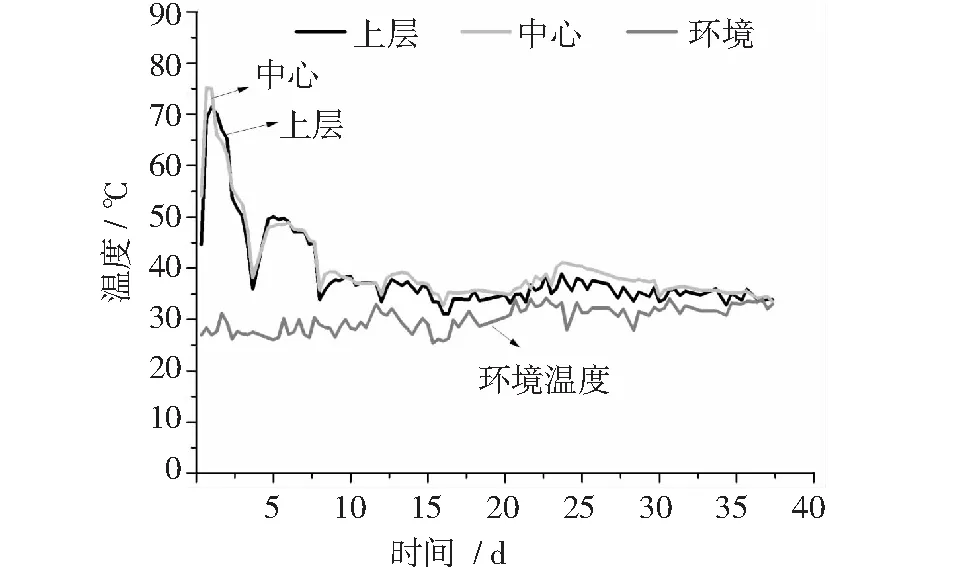

温度是决定堆肥系统微生物活性和堆肥进程的关键因素。堆肥过程是微生物降解有机物的生化过程,会产生大量的热,导致堆体温度变化[10]。因此,通过观察堆体温度变化可以了解堆肥体系中微生物的活性。堆肥体系的温度变化如图2所示。可以看出堆肥体系上部与下部温度变化一致,说明反应器中温度均一。堆肥开始后堆体温度迅速上升,在1天之内就达到70℃,并继续升高,最高温度达到75℃,然后下降至50℃左右。因为厌氧发酵残渣中仍含有易降解的有机物,且添加的新鲜酿酒废糟含有淀粉和有机酸等易降解成分,这些易降解有机物快速被微生物利用产生大量的热使肥堆温度迅速上升;此后由于较高的温度(>70℃)对微生物的抑制作用和易降解有机物的快速耗尽,造成堆体温度逐渐下降。第1次翻堆后,温度也能快速升至50℃并维持在45℃以上3 d左右,之后每次翻堆温度均有小幅上升,但升温速度和幅度均逐渐减小,直至接近室温,翻堆后温度上升主要是翻堆过程使堆体中的易于降解小分子物质与微生物充分接触所致;但随着堆肥周期延长,堆体中易于降解物质逐渐被消耗殆尽,微生物活性逐渐降低产热减少,接近室温表明堆肥趋于稳定化。Zhang & He[11]建议连续高温期(>55℃)3 d是杀死病原菌的基本条件,本研究中温度满足此要求,符合安全卫生标准。

图2 堆肥过程中堆体温度的变化

2.2 水分(MC)和pH值的变化

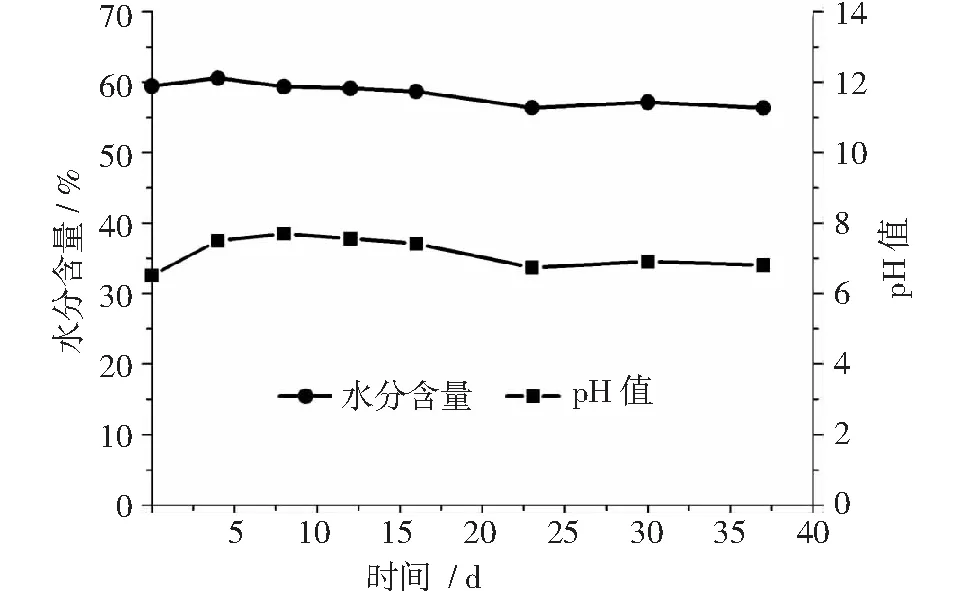

堆肥过程中水分和pH值的变化如图3所示,堆肥初始水分含量为59.42%,整个堆肥过程中水分略有损失,堆肥结束时水分含量为56.34%。一般认为堆肥初期水分含量在60%左右较为合适[10]。堆肥起始水分含量过低(<50%)会阻止生物活动,最终导致堆肥的物理状态稳定,但生物状态不稳定。水分含量过高会闭塞气孔,导致局部厌氧环境产生恶臭。因此水分含量在整个过程均在适宜的范围内,能够维持较高的生物活性。

图3 堆肥过程中水分含量和pH值的变化

2.3 水溶性总有机碳(STOC)和水溶性无机碳(SIC)的变化

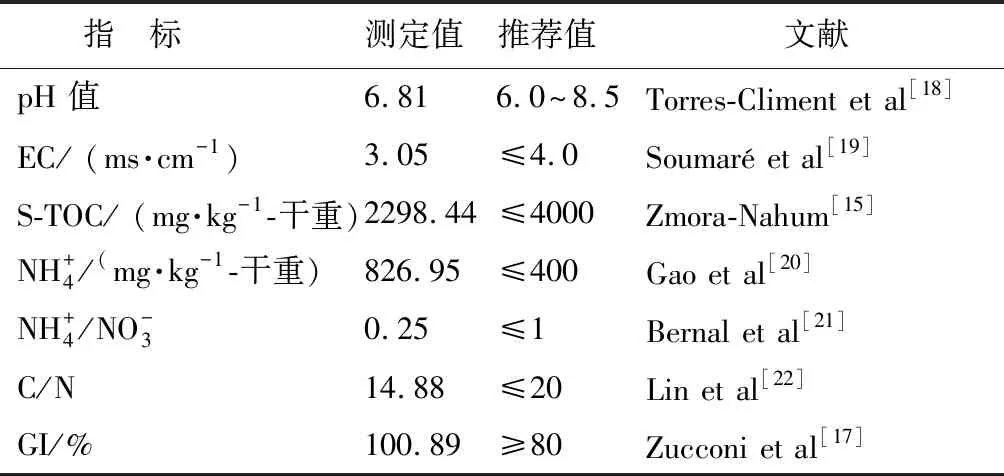

微生物生长需要足够的营养源,而水溶性总有机碳是堆肥微生物所能利用的直接碳源[14],较低水平的水溶性总有机碳是堆肥腐熟的一个重要指标。堆肥过程中STOC的变化如图4所示。堆肥开始时,堆肥样品中STOC含量高达15404.20 mg·kg-1(干重),这主要是由于原料中含有大量的可溶性有机物。前4 d(高温期)STOC迅速降低,之后缓慢降低,最终堆肥产品中STOC为2416.50 mg·kg-1(干重)。根据Zmora-Nahum[15]的研究,堆肥腐熟时STOC应维持在4000 mg·kg-1(干重)及以下,因此本研究堆肥已完全腐熟。

图4 堆肥过程中水溶性总有机碳和无机碳的变化

水溶性无机碳的变化如图4所示,主要反映了体系总碳酸盐的变化情况。前8 d堆肥体系的SIC基本稳定在1200 mg·kg-1(干重)左右,这可能是由于有机物分解产生的CO2与堆肥过程释放的CO2之间保持动态平衡造成的,之后SIC缓慢降低,最终稳定在200 mg·kg-1(干重)左右。

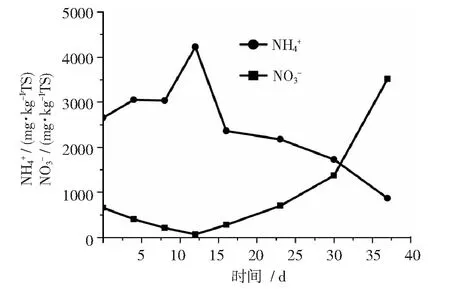

2.4 氮素的转化

总氮含量的变化呈现先降后升的趋势。高温阶段总氮含量的下降主要是由NH3的大量释放引起的,而后增加可能是因为有机物的快速降解使堆体质量迅速下降而产生浓缩效应引起总氮含量的增加。最终堆肥样品中总氮含量从1.71%增加到了1.85%。

堆肥过程中C/N的变化趋势和TN含量的变化趋势呈负相关,C/N的变化主要是由于有机物的矿化和氮损失引起的,堆肥初期有机氮的降解速率高于有机碳的降解速率引起C/N的增加,随后C/N呈现缓慢下降的趋势,是因为有机碳的降解速率大于氮损失的速率造成的。C/N也是判断堆肥是否腐熟的一个重要指标,一般认为C/N降至20以下可以认为堆肥达到腐熟。本研究中堆肥终产品的C/N仅为14.88,满足腐熟标准。

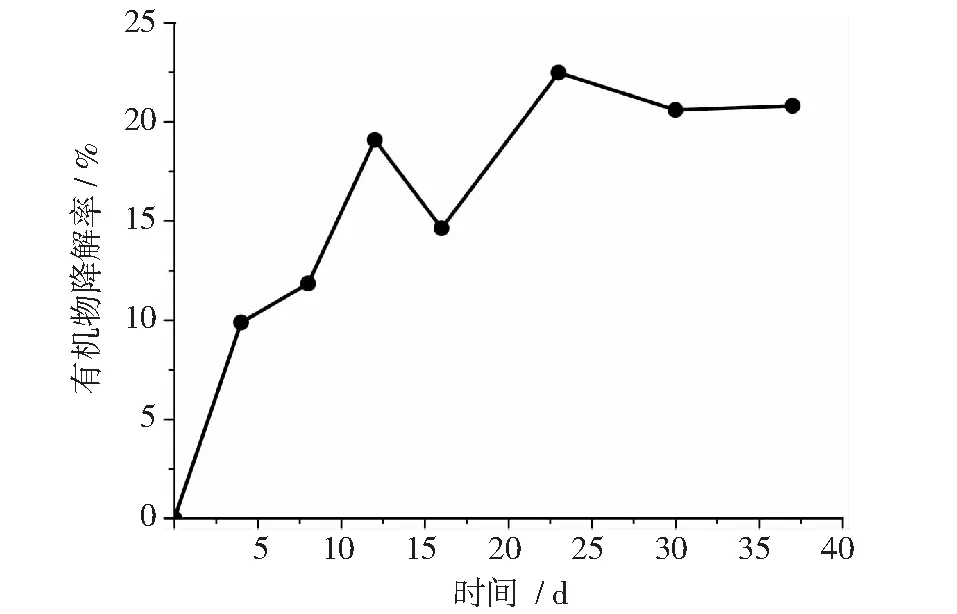

2.5 有机物降解率的变化

有机物的降解率是评价堆肥效果的重要标志,一定程度上反映了堆肥的腐熟程度。图7显示了堆肥过程中有机物降解率的变化情况,可以看出有机物降解率的变化分为两个阶段,前12 d有机物的降解率基本直线上升,表明堆肥前期微生物活性较高,快速分解易降解有机物质生成CO2和H2O;之后有机物降解率缓慢增加表明堆肥逐渐进入腐熟阶段,微生物活性降低,且体系中剩余的主要为难降解物质。其中第16 天有机物降解率存在下降,可能是由于取样不均造成的。堆肥结束时有机物降解率为20.82%,这一结果低于利用新鲜废物在堆肥过程中的降解率。例如,Nakasaki[16]等研究表明,餐厨垃圾堆肥过程中有机物降解率达60%。张晶[9]等利用奶牛粪为原料进行堆肥,有机物降解率达57.8%。消化残渣堆肥过程有机物降解率低的原因是酿酒废糟中的易降解有机物已经在前端厌氧消化过程中降解。

图5 堆肥过程中和的变化

图6 堆肥过程中碳氮比和总氮含量的变化

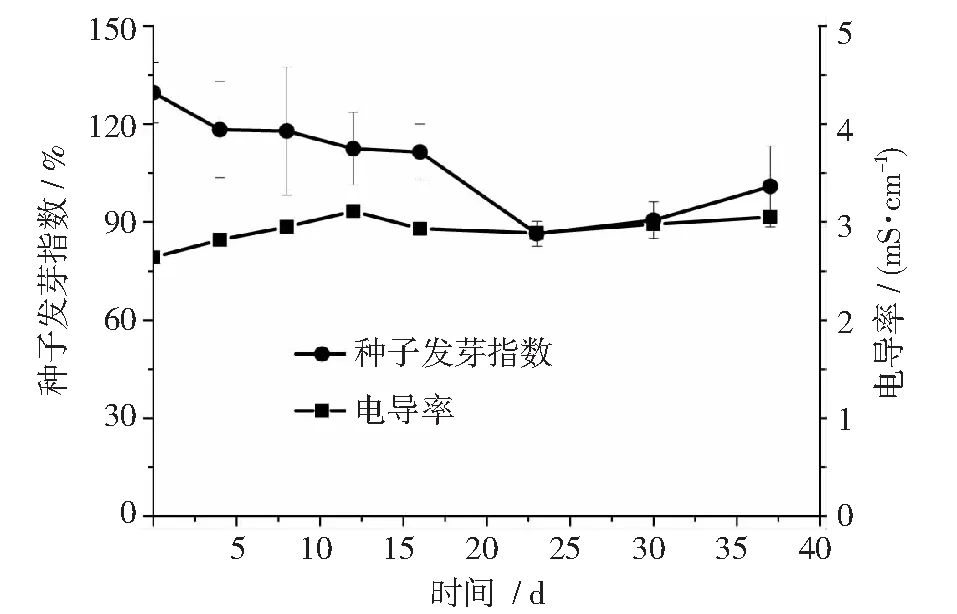

2.6 电导率(EC)和种子发芽指数(GI)的变化

图7 堆肥过程中有机物降解率的变化

图8 堆肥过程中电导率和发芽指数的变化

2.7 堆肥终产品腐熟度评价

表2 堆肥终产品腐熟度评价

3 结论