节能高效无杆采油技术在难采区块创新应用与规模推广

韩 涛,韩岐清,赵留阳,张志永,胡 南,陈 锐

(1.大港油田公司采油工艺研究院 天津300282;2.大港油田公司采油三厂 天津300280;3.大港油田公司采油一厂 天津300280)

刘官庄等稠油难采区块,由于油井产液粘度高,平均原油粘度 8537mPa·s,最高 34000mPa·s,主体采用抽油机有杆泵配套空心杆电加热工艺方式生产,但抽油杆柱下行困难、抽油泵效低等问题依然突出,加之配套空心杆电加热工艺,系统运行能耗大幅增加,单井年用电成本 35万元,与目前节能降耗、降本增效的开发理念存在巨大矛盾,加之杆管偏磨断脱问题突出,油井平均检泵周期不足 300d。提高稠油井生产时效,降低运行能耗已成为解决稠油难采区块效益开发的首要问题。

通过综合比选,优化应用了电动潜油螺杆泵采油技术,采用低转速大扭矩永磁同步潜油电机驱动高性能螺杆泵生产,系统运行功率降低至 3.5kW,大幅提升了对高粘稠油井的适应性,并研究建立了考虑井筒温度场分布的高粘流体管流摩阻计算模型,有效指导永磁同步潜油电机及螺杆泵的优化选型,实现在最高原油粘度 25400mPa·s稠油冷采,替代常规抽油机有杆泵电加热工艺,大幅降低了系统运行能耗,节电率达到92%。在刘官庄、埕隆1061、枣园等稠油难采区块规模推广应用 104口井,取得了“提质增效、降本降耗”的突出成效,成为推动稠油难采区块高效开发的有效技术途径。

1 刘官庄油田开发现状及存在问题

刘官庄油田位于黄骅坳陷埕北断阶区羊二庄主断层两侧,包含明化镇、馆Ⅱ、馆Ⅲ、东营、沙河街多套含油层系,整体表现为复式油藏的特征,包括构造、构造岩性以及地层油气藏等多种类型,羊二庄断层上升盘,原油高粘度、高密度、高胶质含量,已开发井原油粘度197~34000mPa·s(50℃脱水原油)。

此外油藏埋深浅、地层温度低、井筒流动性差,在地层冷采开发方式下,开发初期含水低、液量低、流速慢,地层供液普遍不足,且稠油在井筒上升过程中温度损失大,随着稠油在井筒向上流动,温度降低至转相点温度以下,泵上原油通过电热杆加热,基本解决了流动问题,但因井斜等原因,下泵深度受限,导致泵下稠油进泵困难,泵效低,井筒电热杆+抽油机柱塞泵举升工艺泵效低、能耗高、不能满足深抽和高液量需求。同时电热杆装机功率大、运行能耗高,平均单井装机功率 155kW,平均单井月耗电量4.5万度/口·月,平均系统效率仅为5.2%。空心光杆密封圈因受热老化速度快,更换周期短,管理难度大。严重影响了稠油难采区块效益开发动用。

2 电动潜油螺杆泵优化应用研究

2.1 工艺技术原理

电动潜油螺杆泵采油系统是将潜油电机置于井下机组的底端,通过保护器、联轴器组件与螺杆泵的转子下端直接连接,利用动力电缆将电力传送至井下潜油电机,电机通过转子输出扭矩驱动螺杆泵运转,将井液举升到地面。

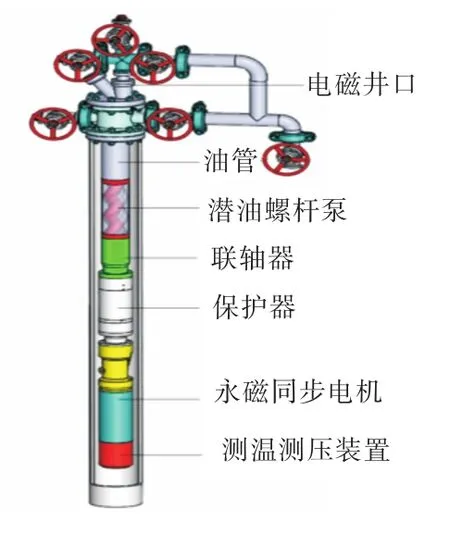

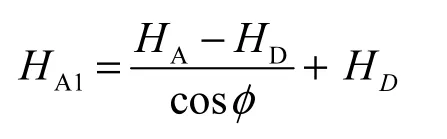

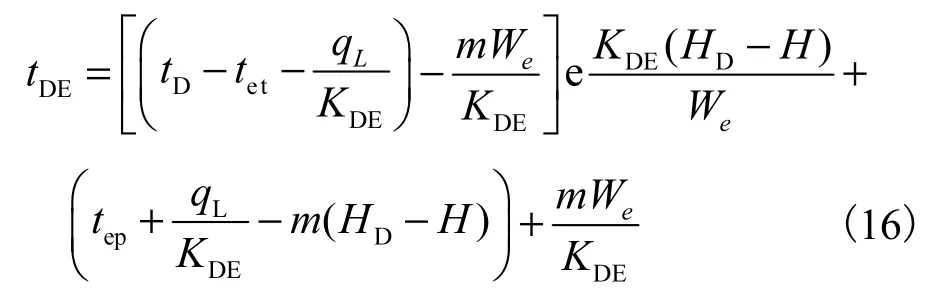

电动潜油螺杆泵井筒配套主要包括螺杆泵、联轴器、保护器、永磁同步电机、测温测压装置等[1],见图1。

图1 电动潜油螺杆泵管柱图Fig.1 String diagram of ESPCP

2.2 技术参数及适应条件

2.2.1 技术参数

机组耐温120℃;电机耐压35MPa;电机额定功率 11kW;额定电流 25A;转速范围 80~250r/min;额定扭矩 420N·m;机组总长度 15.3~19.2m;机组最大投影尺寸φ118mm。

2.2.2 技术适应条件

排量≤80m3/d;举升扬程≤2200m;50℃地面脱气原油粘度≤16000mPa·s;套管内径≥121.4mm;适应大斜度井、水平井;泵挂处全角变化率≤5°/30m。

2.3 工艺配套优化研究

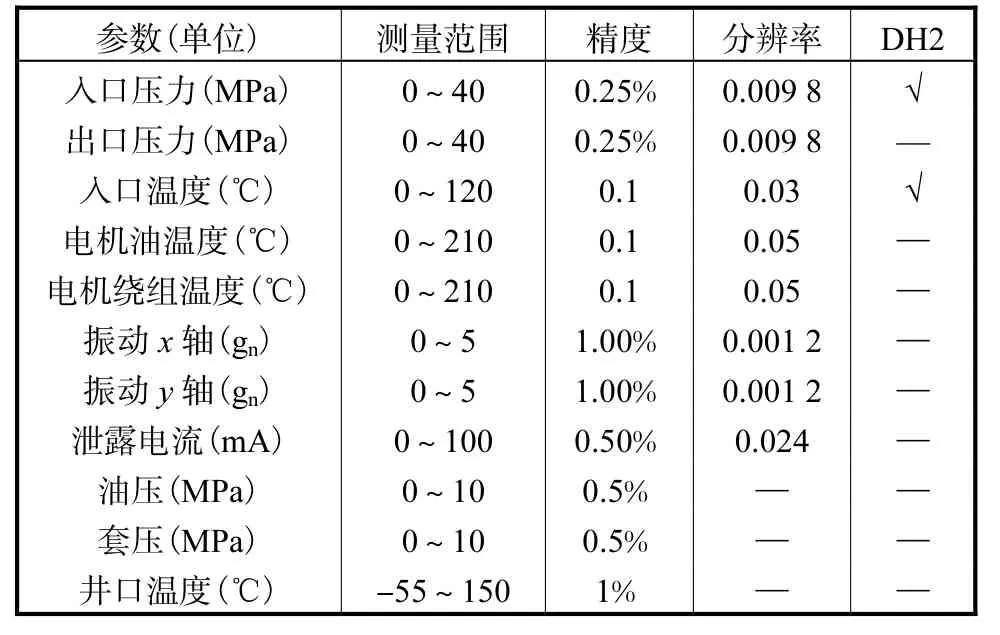

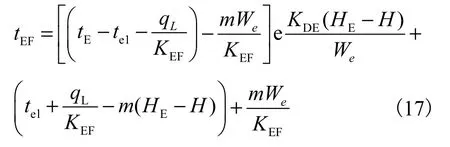

配套应用 60口井,应用率达到 65%,实现系统精确闭环控制;测量参数不断增加,实现井下运行工况实时监控见表1、图2。

2.4 稠油井井筒流动模型研究

2.4.1 开筒温度场计算模型

假设井筒流体依靠自身能量自井底上升至井口,井筒内的流体温度分布规律近似等于自喷井的温度分布规律。将井底视为坐标原点,向上为正方向。

根据能量守恒定律,有平衡方程:

表1 井下智能测温测压装置参数表Tab.1 Parameters of downhole Sensor

图2 井下智能测温测压装置图Fig.2 Downhole sensor

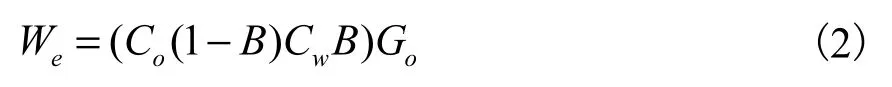

式中:We为生产液水当量,W/℃;KAE为AE段的总导热系数,W/(m·℃);te为沿井筒地层温度,℃;dH为对井深的微分。其中:

式中:Co为原油比热,J/(kg·℃);Cw为水的比热,J/(kg·℃);Go为质量流量,kg/s;B为含水率。

式中:ΣR为液体从油管到地层的总热阻,℃/W;K为导热系数。

式中:tA为油层温度,℃;m 为地温梯度,℃/m;HA为油层垂直深度,m。t为井筒深度 H处的温度,℃;H为井深变量,m。

根据平衡方程和地层温度公式得到:

解微分方程得:

式(6)为未下入电动潜油螺杆泵时常规垂直井筒开采井的井筒流体温度场方程。

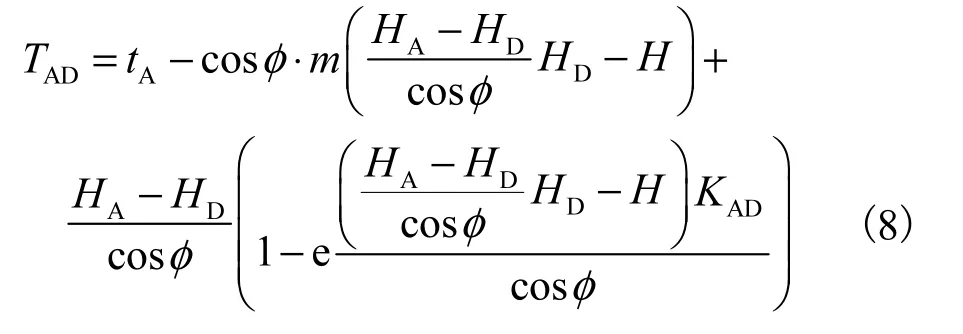

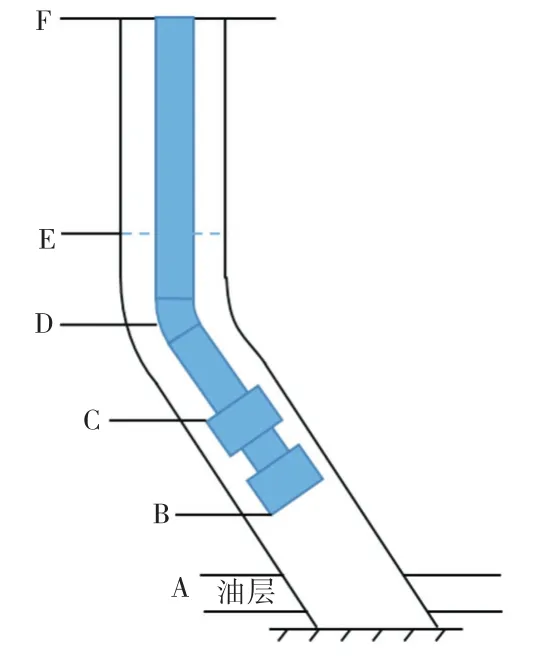

2.4.2 对于大斜度井(图3)

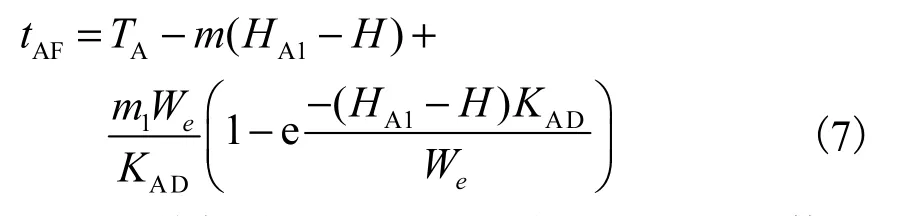

①当井段位于斜井段AD时,油层中深和地温梯度都需要修正,此时的井筒流体温度:

式中:tAD是井筒斜井段D处的温度,℃;HAI是修正的油层实际斜深,m。其中:

式中:HD为造斜点深度,m;φ为井斜角;KAD为斜井段 AD 的总导热系数,W/(m·℃);m1= cosφ⋅m 为修正的地温梯度,℃/m。即:

图3 沿井筒温度计算物理模型示意图Fig.3 Physical model of temperature calculation along wellbore

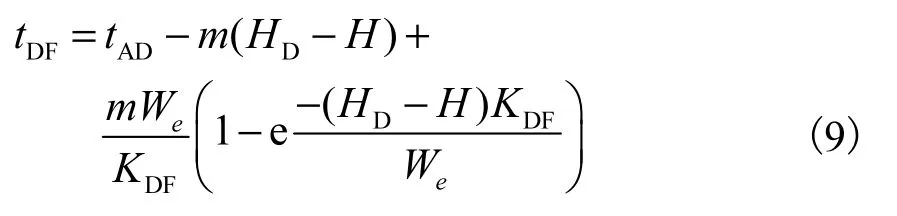

②当井段位于直井段DF时,井筒流体温度:

式中:tDF是井筒斜井段 F处的温度,℃;KDF为斜井段DF的总导热系数,W/(m·℃)。

当下入电动潜油螺杆泵时,需要考虑电机、电缆等发热对流体温度的影响,主要分为以下部分进行计算。

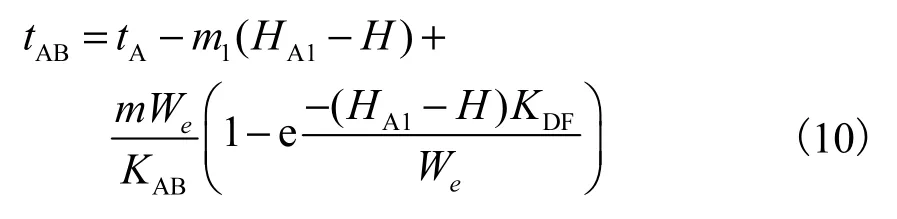

① 井底到电机底部 AB段,井底到电机底部段的温度分布近似于常规开采井的温度分布,由上式可知,电机底部温度为:

式中:tAB是井筒斜井段 B处的温度,℃;KAB为斜井段AB的总导热系数,W/(m·℃)。

②电机至泵出口BC段。此处将电机段视为一个点热源。电机至泵出口段包括电机段增温和小扁电缆段增温,假设设备损耗功率完全用于流体温升。

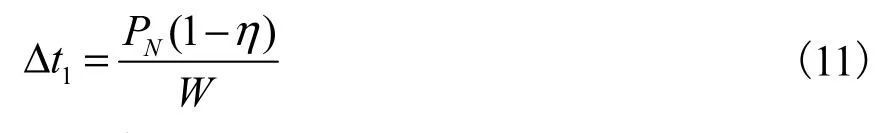

同步电机产生的流体温升Δt1:

式中:PN为输入功率,W;η为电机效率。

小扁电缆产生的流体温升Δt2:

式中:L小为小扁电缆的长度,m;R为单根单位长度电缆的电阻,Ω;I为输入电流,A。

综上,泵出口温度tC为:

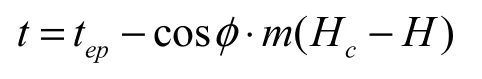

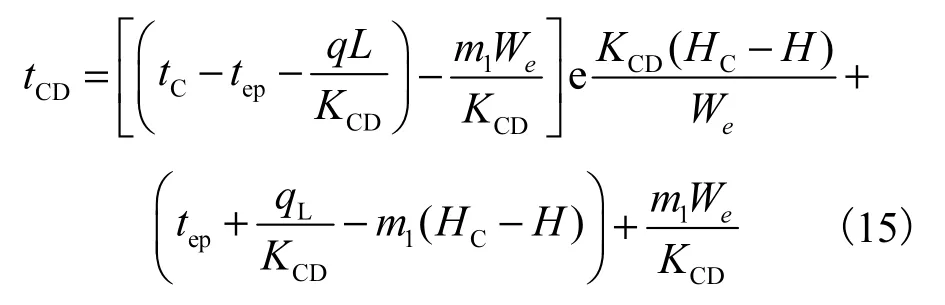

③泵出口至造斜点CD段。泵出口至动液面段需要考虑大扁电缆的散热影响,此时井筒流体的热量平衡方程为:

式中:qL为单位长度大扁电缆发热量,W/m。其中:

式中:tep为泵出口的地层温度,HC为泵挂深度,m;KCD为斜井段AB的总导热系数,W/(m·℃)。整理得:

式中:tCD是井筒斜井段D处的温度,℃。

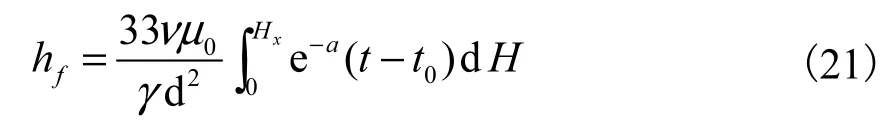

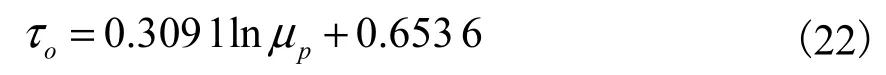

④造斜点至动液面段DE段。动液面至井口段环空介质主要是气体,此时总导热系数K会发生变化,整理公式得:

式中:tDE是井筒斜井段 E处的温度,℃;tet为造斜点处地层温度;HD为造斜点深度,m。

⑤动液面至井口 EF段。动液面至井口段环空介质主要是气体,此时总导热系数K会发生变化,整理公式得:

式中:tEF是井筒斜井段 F处的温度,℃;tel为动液面处地层温度,℃;HE为动液面深度,m。

2.5 井筒摩阻计算模型

由于稠油物性在不同温度下的差异性,使得稠油垂直井筒的摩阻计算值与实际情况差异变大。为此根据稠油温度场的分析,对稠油的流态和流变性进行划分,同时依据大港油田稠油的粘温关系,分别进行摩阻计算,降低有效扬程的计算误差,对螺杆泵选型予以一定的指导。

不考虑出现湍流的情况,由非牛顿流体力学原理可知,宾汉流体圆管结构流单位长度的水力压降公式为:

所以,摩阻计算公式为:

式中:hf为沿程损失,m;ν为平均流速,m/s;γ为重度,γ=ρg;pμ为塑性粘度,Pa·s;D为油管直径,m;xτ为稠油屈服值,Pa。

方程右端第1项表示牛顿流体做层流运动时,由粘性阻力引起的水力压降,此时xτ=0;第2项表示宾汉流体在结构流状态时,由于稠油内部网状结构的出现而产生的水力压降。

① 稠油呈现牛顿流体状态:当温度高于反常点时,稠油呈现牛顿流体特征,此时xτ=0。但随着稠油在举升过程中自身温度的不断下降,其粘度逐渐增加。其关系式如下:

代入摩阻计算公式,整理得:

式中:a 为粘温指数,原油取0.06~0.10;0μ为温度为t0的稠油粘度;流体温度t是关于深度 H(当处于斜井段时,H为修正后的实际斜深)的温度场函数。

②稠油呈现宾汉流体状态:当温度低于反常点时,稠油呈现宾汉流体特征,此时xτ≠0。同时屈服值xτ随塑性粘度的增大而逐渐上升,对试验数据进行拟合得:

整理得:

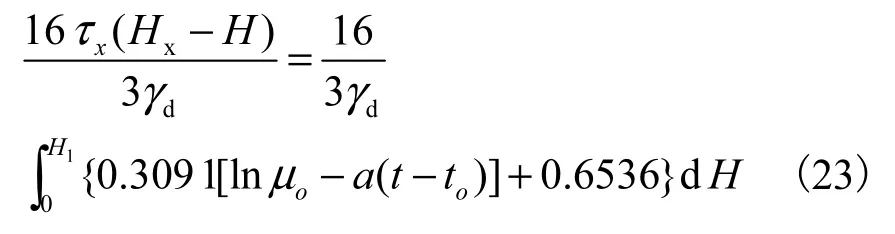

导入摩阻公式,整理得:

式中:C为常数,C =0.3901lnμo+ 0.6536 。

③油水混合液呈乳化液状态:对于含水稠油,在含水率较低、温度较高时,油水混合物可按牛顿流体进行处理。而在低于一定温度时,随着含水率的上升,油水混合物呈现较强的假塑性特征,即在稳定的剪切流动下,稠油粘度随剪切速率的增加而减少。同时含水稠油的粘度随含水率的变化存在较大差异,在转相点之前,含水稠油粘度随含水率的上升而增加;在转相点之后,含水稠油变为水包油型,粘度急剧下降,此时对于摩阻的影响大大减小。实验测定大港油田稠油含水率在70%时为乳化转相点。

在稠油粘度随含水率改变而急剧变化时,需要对稠油粘度进行修正,关系式为:

式中:m、n、k 3个数为由试验确定的常数;φ为分散相体积分数;μL为连续相的粘度;μ为混合液的粘度;ω为管内有效剪切速率。

在油包水状态下,有实验数据得到的拟合曲线如图所示,此时k=5.165,得:

式中:μm为稠油50℃时的粘度;φ1为乳化液中水相的体积分数,其值小于1。

在水包油状态下,有实验数据得到拟合曲线,此时 k=40.76,得:

式中:μn为水在50℃时的粘度;φ2为乳化液中油相的体积分数,其值小于1。

由于生产过程产量恒定,即γ为常数。将粘度修正后的混合液视为牛顿流体,进行水力压降计算得:

④油水混合液呈非乳化液状态,根据以往实验可知,大港油田稠油在井筒流动状态下不会出现明显的乳化现象,且稠油粘度随含水率的增加而下降,对50℃的稠油粘度与含水率的实验曲线进行拟合得到:

式中:φ3为混合液中水的体积分数,其值小于1。

将粘度修正后的混合液视为牛顿流体进行水力压降计算得:

3 推广应用效果评价

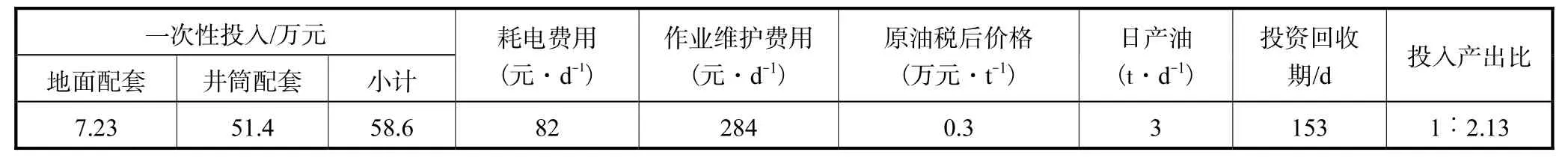

如表3所示,在刘官庄、埕隆 1061等稠油难采区块现场应用63口井,生产周期超过一年的24口,百米吨液耗电由9.65度降至0.6度,节电率71%;日耗电、单井投入分别降低 87%和 15%;累计节电620万度,节省一次性投入 1500万元,累计增油12521t;最高原油粘度 25400mPa·s;泵上最大井斜达到 84.5°,全角变化率 6.8°/30m。投资回收期为153d,投入产出比1∶2.13。

表3 经济有效性评价表Tab.3 Economic effectiveness evaluation

该技术体现了较好的可靠性和经济有效性,同时地面流程密闭,井场维护工作简单,显示出良好的安全环保、绿色高效优势,对大港油田转变开发理念、优化工艺构成、实现难采储量效益动用具有很好的示范效应。

4 结 论

①刘官庄油田油藏埋深浅,地层温度低,井筒流动性差,通过优化配套电动潜油螺杆泵,解决了高粘稠油难采区块稠油冷采问题。

②对井筒管流摩阻计算模型进行了优化研究,解决了针对稠油大斜度井管流摩阻计算存在较大误差的问题,为螺杆泵及电机的优化选型提供了理论依据。

③在稠油难采区块推广应用 63口井,取得了“提质增效、降本降耗”的突出成效,为大港油田稠油难采区块的规模效益动用以及复杂井况油井的工艺技术配套提供了有效的技术途径。