振动时效降低冷碾压轴承环残余应力的试验分析

韩忠冠,罗贤国,俞 蓓,王宏琴,赵 磊

(安徽机电职业技术学院,安徽芜湖 241000)

0 引言

轴承是机械零件产品中常用的标准件,采用冷碾压工艺生产轴承环坯,可以提高轴承寿命并节约原材料。经过前期试验分析,轴承环坯冷碾压过程中不可避免存在残余应力,是后续淬回火变形产生的主要影响因素[1]。自然时效、热时效、振动时效是降低材料内部残余应力的主要方法,本文针对冷碾压成形的6311/01轴承环振动时效处理进行试验分析,探索冷碾压轴承环件内残余应力的降低效果。

1 振动时效机理

振动时效是一种通过振动使材料内部的内应力得以松弛和减轻,从而使构件内残余应力降低、尺寸稳定而达到时效的方法[2]。振动时效的机理已有大量的研究,综合现有研究成果,可以达成如下共识[3-5]:构件在共振状态下获得较大的激振动应力,在某个方向上的合应力超过材料的屈服极限,该处会产生屈服变形,引起残余应力松弛并释放出来,从而有效地降低峰值残余应力,使整体残余应力值下降。从位错理论的微观角度分析,残余应力的本质是晶格畸变,而晶格畸变在很大程度上是由位错引起的[6]。振动过程中,当外加激振力与残余应力叠加的合力大于微观塑性变形所需的流变应力时,金属晶体将产生位错运动[7]。由于应力集中区的位错等的滑移流变,这时高残余应力区的位错塞积群将被开动,使晶体产生微观塑性变形,使高残余应力得以释放,使此处应力变小,从整体看达到均化应力、降低或消除残余应力的目的。

2 试验方案及内容

2.1 试验方案

冷碾压成形6311/01轴承环时每分钟生产2~3只,而振动时效一般每只累计振动时间不应超过40分钟[8],这样存在生产效率的不匹配。目前,按照国家标准《机械式振动时效装置》GB/T25713-2010生产的机械式振动时效装置,虽然能适用碳素结构钢、不锈钢、低合金钢等材质的铸件、锻件、焊接件等的时效处理,但其激振方式满足不了冷碾压成形轴承环成批量生产的工效要求。我们试验时应用振动试验台,将轴承钢GCr15生产的6311/01冷碾压轴承环,用纸箱有序地小批量包装成一体放置在振动试验台(如图1所示),这样既满足成批量生产的应用要求,也防止振动中轴承环间相对运动而造成碰划伤。

2.2 试验条件

试验所用6311/01冷碾压轴承环的材料为GCr15;试验设备为机械式振动台,最大试验负载100kg,振动方式为回转式。

2.3 试验内容

设置合适试验参数是有效降低残余应力必然考虑的问题。根据已经研究的理论知道,共振振动是消除应力的关键。一个无应力的工件具有独特的固有频率,含有残余应力的工件的共振频率比相同但不含应力的工件共振频率高。在振动过程中,随着残余内应力下降,工件内阻尼减小,工件的固有频率降低[9]。由于工件内各处残余应力不等,其峰值大小无法估计,同时受振动试验设备条件限制(只能在低频100 Hz内进行振动时效),所以我们在试验方案设计时,在振幅一定前提下,每种方案振动频率按高中低三阶段递减方式考虑。方案1为先按100Hz振动40分钟后,转换为66Hz振动40分钟,接着按33 Hz振动40分钟;方案2为按80Hz振动40分钟后,转换为54Hz振动40分钟,最后按27 Hz振动40分钟;为了对比时效效果,增加方案3的同一频率100Hz同等时间振动和方案4的轴向振动(即环件摆放轴承环轴向为上下方向,震动频率与方案2相同)两种方式。

图1 小批量工件摆放振动试验台

3 振动时效试验过程及结果分析

3.1 试验结果

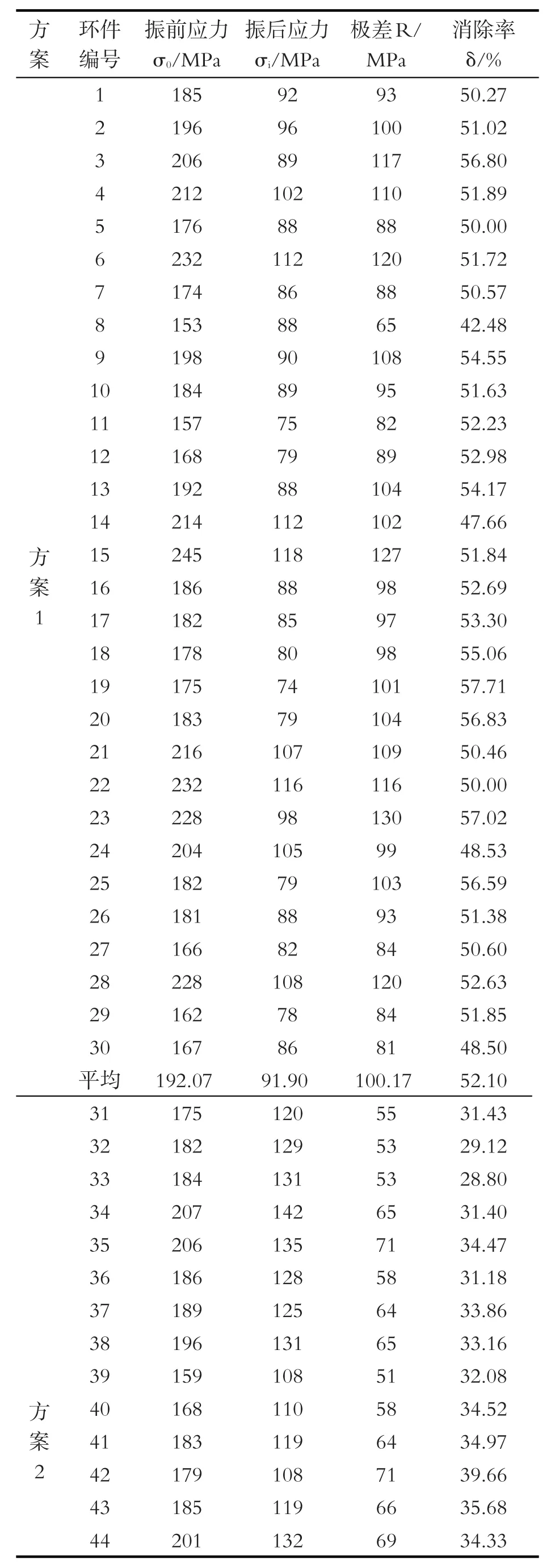

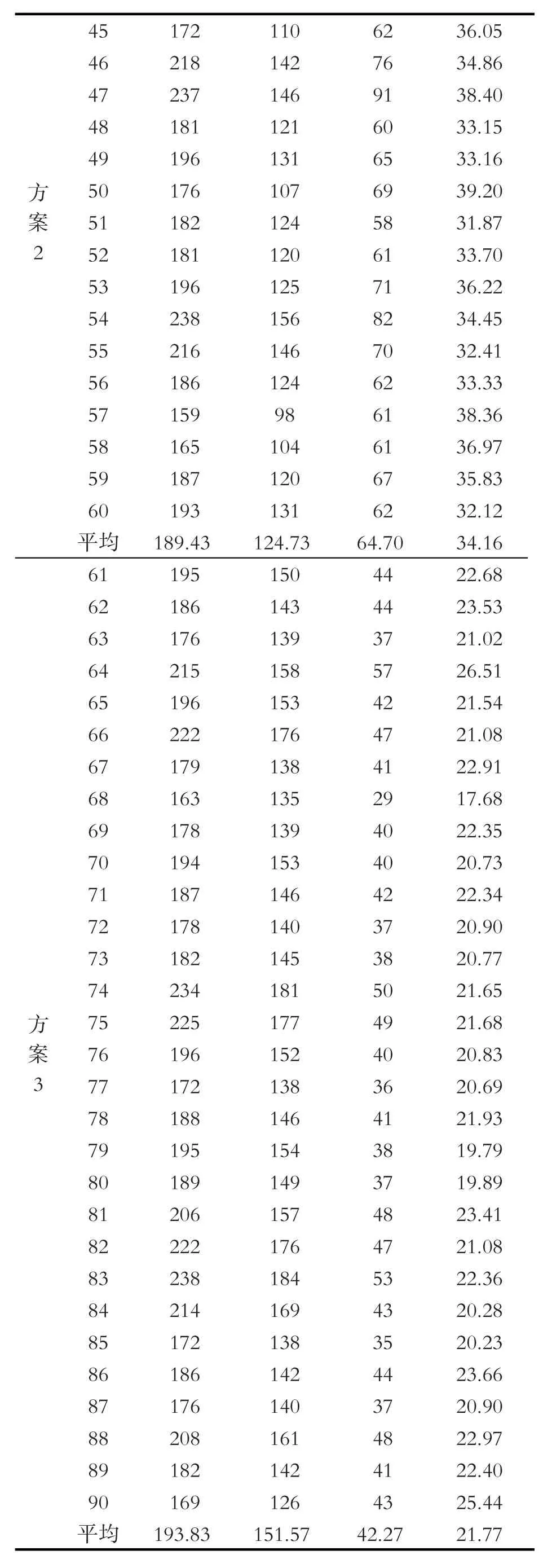

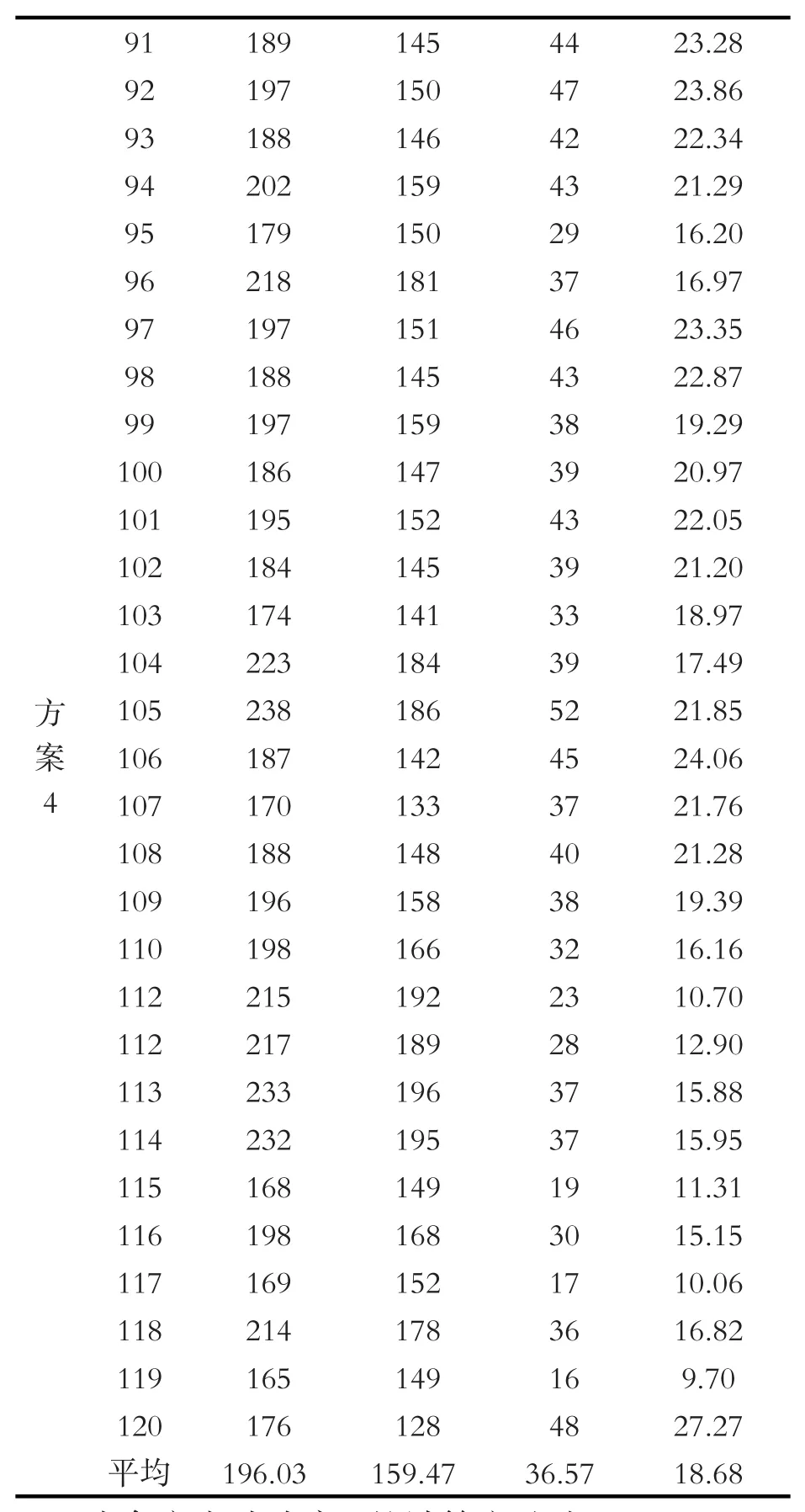

为了评估试验环件振动时效消除应力的效果,分别对试验用冷碾压轴承环编号,然后分组对应试验,每种方案用30只6311/01轴承环,用盲孔法对激振前和激振后的环件进行残余应力测试,测试点设置在外圆面位于环件高度的1/2处,试验结果及数据处理见表1。

3.2 结果分析

环件残余应力试验前后极差大小,可在一定程度上表明环件测试面内的残余应力消除程度,即极差越大,残余应力消除越大;反之,极差越小,残余应力消除越小。四种方案残余应力试验前后降低(极差)平均值比较,如图2所示,方案1最优,其次依次是方案2、方案3、方案4。

表1 试验结果及数据处理

续表1

续表1

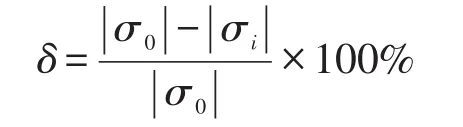

残余应力消除率δ的计算方法为

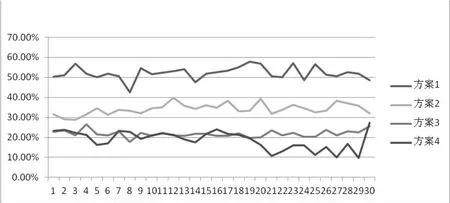

式中,σ0为振前的残余应力数值,σi为第i次振动后的残余应力数值。从振动前后残余应力消除率波状图(图3)看,方案1在45%~55%之间、方案2在30%~40%之间、方案3和方案4基本差不多,在10%~25%之间。

图3 残余应力消除率波状图

4 结论

通过文中给出的四种振动时效试验结果,可看出振动时效能有效地降低环件端面的残余应力。从效果来看,方案1最佳。从方案1与方案2比较看,高频率振动对冷碾压轴承环残余应力降低效果好。因此,在冷碾压轴承生产上,可采取由高到低分段设置振动频率方式,实施振动时效处理,有利于降低残余应力,促进冷碾压技术的更经济应用推广。受试验条件限制,未在更高频率振动条件下试验,如果在更高频率振动条件下进行试验,相信会摸索出更多不同型号的经验数据用于指导生产。