交联型自着色聚氨酯热压涂层剂的制备及应用

赵彩云,王潮霞

(江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡 214122)

聚氨酯是由聚合物多元醇类、异氰酸酯类和小分子胺类或醇类通过聚合反应制得的三组分线性或支化、交联的高分子共聚物[1-3],是一种在各个领域都得到广泛应用的高分子材料[4]。聚氨酯的着色剂通常采用低分子染料或颜料、聚氨酯基材以及助剂等的多相混合体系通过机械搅拌、研磨制备[5],但是低分子染料或颜料容易发生热迁移,导致聚氨酯表面颜色不均匀[6-7],同时影响使用。而将发色体直接引入聚氨酯中形成共价键[8-9]可以制得自着色型聚氨酯[10],避免了传统着色方法的缺点,赋予聚氨酯优异的颜色稳定性。

芳纶1414 是一种高强度、低密度、高模量的高科技特种纤维,已广泛应用于军队防护服、防弹材料等[11-12]。但芳纶1414 织物呈浅黄色,纤维大分子结构紧密,结晶度较大,玻璃化转变温度较高,缺少亲水基团,这使染色[13]、印花[14]都很困难。本研究在聚氨酯制备过程中采用聚碳酸酯二醇和聚四氢呋喃二醇作为混合软段,并在扩链过程中引入蒽醌发色体,制得具有优异颜色和高温加工性能的交联型自着色聚氨酯热压涂层剂;然后利用芳纶织物本身优异的耐高温性,用自制交联型自着色聚氨酯热压涂层剂对芳纶1414 织物进行高温热压涂层,探究着色芳纶织物的颜色深度、色牢度等性能。

1 实验

1.1 材料与仪器

材料:1-[(2-羟乙基)氨基]-4-甲氨基-9,10-蒽醌(工业级,无锡菲诺染料化工有限公司),1,4-丁二醇(BDO)、四氢呋喃、二月桂酸二丁基锡(DBTDL)(化学纯,国药集团化学试剂有限公司),异佛尔酮二异氰酸酯(IPDI)、聚四氢呋喃二醇2 000(PTHF 2 000)[化学纯,阿拉丁试剂(上海)有限公司],聚碳酸酯二醇2 000(PCDL 2 000,化学纯,南京新化原试剂有限公司);芳纶1414(160 g/m2,东莞市生茂特种织造科技有限公司)。

仪器:CARVER4128 型热压机(美国 MYCRO 公司),Q200 型差示扫描量热仪(美国TA 仪器有限公司),DSA100 型液滴形貌分析仪(德国Krüss GmbH 公司),X-Rite 8400 型电脑测色配色系统(美国X-Rite公司奥地利安东帕有限公司),Y517 型染色摩擦牢度仪(莱州电子仪器有限公司),SW-12A 型耐洗色牢度试验机(无锡纺织仪器厂),SU1510 型扫描电子显微镜(日本日立株式会社),熔体流动速率仪(承德市金建检测仪器有限公司),QUV/se 加速老化试验机(美国Q-LAB 公司),DZF-6030 型真空干燥箱(上海金鸿有限公司)。

1.2 实验方法

1.2.1 交联型自着色聚氨酯的制备

将 PCDL 2 000 和 PTHF 2 000 进行混合,在 N2保护条件下加入IPDI,30 min 后加入催化剂DBTDL 制得聚氨酯预聚物;再与蒽醌蓝发色体1-[(2-羟乙基)氨基]-4-甲氨基-9,10-蒽醌进一步反应制得交联型自着色聚氨酯;将合成产物烘干后置于四氟乙烯模具中热塑。

1.2.2 交联型自着色聚氨酯热压涂层芳纶织物

将交联型自着色聚氨酯按照GB/T 1040.4—2006制得交联型有色聚氨酯薄膜(100 mm×100 mm×1 mm),然后将其覆盖于芳纶织物表面,120 ℃、14 t 压力条件下热压后制得交联型自着色聚氨酯热压涂层芳纶织物。

1.3 测试

DSC:称取聚氨酯薄膜样品 5~8 mg,在N2保护条件下进行测试,调节温度范围-80~250 ℃,N2流速50 mL/min,升温速率10 ℃/min,降温速率20 ℃/min。

熔融指数:将聚氨酯薄膜裁剪成5 mm×5 mm,在负荷2.16 kg、190 ℃条件下每隔30 s 切断一次,测量5次后,将总的熔体质量乘以4 即可得到所要测的数据MFR,g/10 min。

疏水性:取聚氨酯薄膜,在室温下测试接触角,水滴体积为3 μL,在同一薄膜的不同位置测量3 次,取平均值。

K/S值:在织物表面3 个不同位置测试,取平均值,同时记录色度值(L*、a*、b*)。

耐摩擦色牢度:依据GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试;耐皂洗色牢度:依据GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试。

抗紫外老化性能:将交联型自着色聚氨酯热压涂层芳纶织物样品放入紫外加速老化试验机中,72 h后取出样品,比较初始和紫外光老化后颜色的变化。

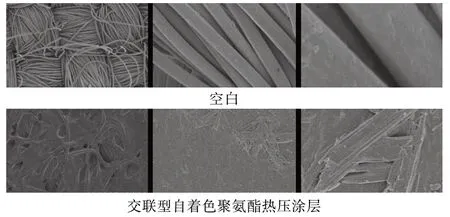

表面微观形貌:将空白芳纶织物、交联型自着色聚氨酯热压涂层芳纶织物表面进行喷金处理后再进行扫描分析。

2 结果与讨论

2.1 交联型自着色聚氨酯薄膜的性能

2.1.1 热性能

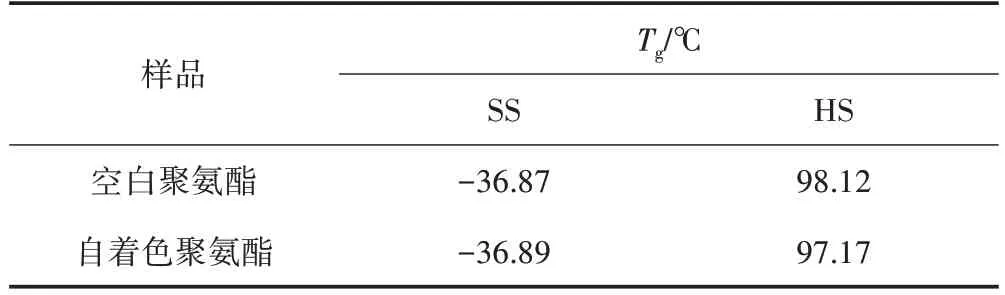

聚氨酯的玻璃化转变温度(Tg)决定了其成膜最低温度及难易程度,Tg的高低与链段的柔软性有关。由表1可知,交联型自着色聚氨酯的Tg(SS)(软段玻璃化转变温度)和Tg(HS)(硬段玻璃化转变温度)分别为-36.89、97.17 ℃。自着色聚氨酯的Tg(HS)相对较低,是因为氨基甲酸酯基与氨基甲酸酯基以及酯基、醚基之间形成氢键,蒽醌蓝发色体的引入使得硬段刚性增强,高分子链间形成的氢键减少,因而导致Tg(HS)有所降低。聚氨酯的Tg(SS)通常与其软硬段的相分离程度有关,空白聚氨酯与自着色聚氨酯的Tg(SS)相差仅仅0.02 ℃,说明蒽醌蓝发色体的引入对聚氨酯软硬段的相分离程度几乎没有影响。

表1 聚氨酯薄膜的玻璃化温度

熔体的流动行为对于聚氨酯材料制备和加工具有非常大的影响,为了解聚氨酯在高温下的加工性能,进行了熔融指数测试。由图1可知,聚氨酯材料的熔融指数随蒽醌蓝发色体的加入而减小,空白聚氨酯在190 ℃时的熔融指数为12.90 g/10 min,而交联型自着色聚氨酯的熔融指数为7.63 g/10 min,具有较好的高温加工性能。说明引入发色体,聚氨酯材料的高温加工性能降低,因为引入发色体会使聚氨酯链段之间产生交联,从而使其熔体流动性有所降低。

图1 聚氨酯薄膜的熔融指数

2.1.2 疏水性

由图2可看出,空白聚氨酯的接触角为83.22°±0.75°;自着色聚氨酯的接触角为 97.03°±0.06°,具有一定的疏水性,表明蒽醌蓝发色体的引入在一定程度上增大了薄膜的疏水性。空白聚氨酯是由IPDI、PCDL、PTHF、1,4-丁二醇合成,而自着色聚氨酯则引入了蒽醌蓝发色体,PCDL、PTHF 作为聚氨酯中羟基的主要供体,两者相对分子质量均为2 000;蒽醌羟值相对比较低,所以自着色聚氨酯中羟基量较少,而羟基量的多少直接决定了聚氨酯疏水性的优劣,且蒽醌蓝发色体的引入会使自着色聚氨酯本身的羟基进一步形成更多的氢键,从而使自着色聚氨酯薄膜的疏水性有所增大。

图2 聚氨酯薄膜的接触角

2.2 热压涂层芳纶织物的性能

2.2.1 颜色深度

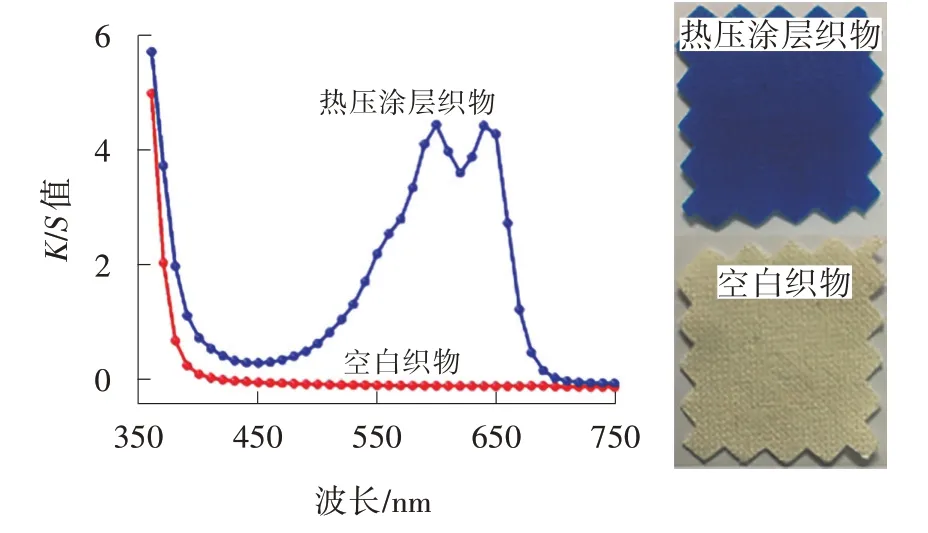

芳纶1414 织物由于结构稳定,印花、染色都很困难,制备的交联型自着色聚氨酯色彩鲜艳、色牢度优异,且具有良好的热性能和高温加工性能,故通过高温热压法将自着色聚氨酯涂覆于芳纶织物上。由图3可知,交联型自着色聚氨酯热压涂层芳纶织物的K/S值为4.37,热压涂层芳纶织物色泽鲜艳、颜色均匀,这是因为自着色聚氨酯涂覆于芳纶织物上能够形成比较致密的高分子膜。

图3 聚氨酯热压涂层芳纶织物的K/S 值曲线及实物图

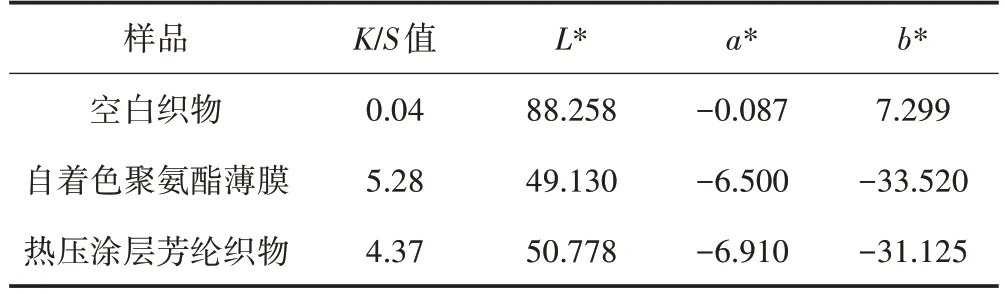

由表2可知,空白织物本身呈淡黄色,K/S值为0.04;交联型自着色聚氨酯薄膜K/S值为5.28;热压涂层芳纶织物K/S值略小于交联型自着色聚氨酯薄膜,同时L*、a*和b*也相差无几。这是因为高温热压过程中聚氨酯薄膜会熔融,在芳纶织物表面形成一层更薄的膜,从而使颜色深度有些许下降。

表2 聚氨酯热压涂层芳纶织物的颜色性能参数

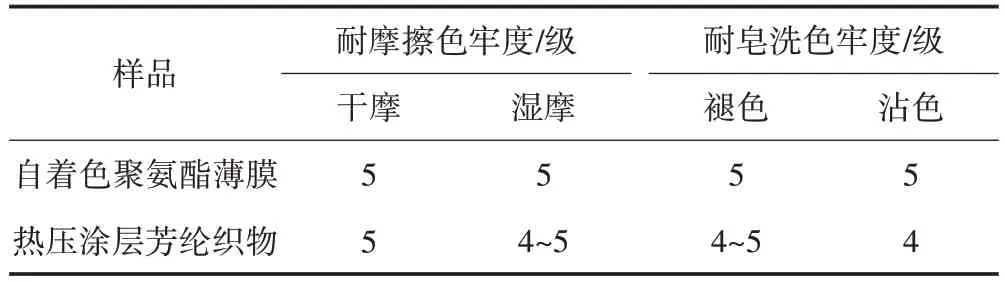

2.2.2 色牢度

由表3可知,交联型自着色聚氨酯薄膜的耐摩擦和耐皂洗色牢度均为5 级,而热压涂层芳纶织物的耐摩擦和耐皂洗色牢度有所降低,但对于芳纶织物而言,热压涂层织物具有非常优异的耐摩擦和耐皂洗色牢度,均达4 级以上。聚氨酯合成过程中引入蒽醌蓝发色体,使显色基团作为链段部分嵌于聚氨酯分子结构中,所以摩擦以及皂洗过程并不会对颜色产生影响,说明交联型自着色聚氨酯薄膜本身具有很好的颜色性能。而热压涂层芳纶织物表面形成了一层致密的自着色聚氨酯薄膜,且聚氨酯本身常被用作层压复合材料的黏合剂,在高温热压过程中,自着色聚氨酯同时具备赋予织物、薄膜黏附力及对织物进行着色的作用。

表3 交联型自着色聚氨酯薄膜及其热压涂层芳纶织物的色牢度

2.2.3 抗紫外老化性能

芳纶1414 织物经过长期的紫外光照后容易发生老化降解,分子链中的酰胺键会发生断裂形成过氧键,过氧键在光和氧气作用下进一步发生断裂[15],使芳纶织物受损,而芳纶织物本身的苯环结构也会在紫外光照后使其进一步泛黄。由图4可知,经过72 h紫外光照后,空白芳纶织物K/S值略增大,热压涂层芳纶织物K/S值降低,说明交联型自着色聚氨酯热压涂层芳纶织物的颜色深度经过72 h 紫外光照后会变浅,但仍然具有良好的颜色深度。

图4 织物紫外光老化前后的K/S 值曲线

2.2.4 表面微观形貌

由图5可知,交联型自着色聚氨酯热压涂层芳纶织物表面形成了一层致密的高分子薄膜,还可以看出致密薄膜下的芳纶织物结构。在热压条件下,聚氨酯薄膜不仅赋予了织物表面颜色性能,更重要的是也起到了黏合剂的作用,将织物与聚氨酯薄膜紧紧地黏附在一起。

图5 芳纶织物的表面微观形貌

3 结论

通过直接在聚氨酯链中引入蒽醌蓝发色体的方法制备了交联型自着色聚氨酯热压涂层剂,改善了传统聚氨酯着色方法的缺点,同时具有良好的高温加工性能。采用自制交联型自着色聚氨酯通过高温热压法(120 ℃、14 t)对芳纶1414织物进行涂层,织物表面形成了一层致密的聚氨酯薄膜,涂层织物K/S值为4.37,耐干湿摩擦色牢度分别为5 级和4~5 级,褪色和沾色牢度分别为4~5 级和4 级,表明涂层芳纶织物具有优异的颜色性能,为芳纶织物提供了一种简单易行的着色方法。